I

Изобретение относится к текстильной промышленности, а именно, к технологии подготовки, льняного волокна к прядению.

Природное льняное волокно, содержащее большое количество нецеллюлознык примесей, может быть переработано в пряжу только после специальной химической обработки, предназначенной для удаления нецеллюлозных примесей и повышения степени элементаризации льняного технического волокна. Для этого разработаны интенсивные методы облагораживания льняной ровницы, заключающиеся в щелочной или окислительной варке 1.

Однако оба этих процесса являются продолжительными по времени. Так, для чесаного стланцевого волокна щелочную варку ровницы проводят в течение 18О19О мин, а окислительную варку - в течение 15О мин, включая время нагрева раствора до кипения. Оба процесса проводят в щелочной среде. В результате омыления и удаления жирообразных веществ повышается хрупкость волокна, снижается его прядильная способность. Недостаточное удаление лигнина не обеспечивает требуемой .степени элемента - ризации волокна.

В технологии первичной обработки лубяных культур известно также использование водных растворов летучих органических-кислот, например муравьиной

10 или уксусной для удаления пектиновых веществ. Такой обработке подвергают стебли лубяных культур ггеред или после запаривания t

15

Однако при этом также не происходит делигнифмкадин волокна и не достигается нужная степет1ь его элементаризации.

Наиболее близким по технической

20 сущности и достигаемому результату к предлагаемому является состав для варки льняной ровницы З, содержащий, г/л: 37 Сода кальцинированная 25,0-26,0 Бисульфит натрия0,9-1,0 Силикат натрия0,9-1,0 Смачиватель0,25-0,35 ВодаОстальное до 1 Однако такой состав для щелочной варки льняной ровницы не обеспечивает требуемой степени элементариаации волокна с целью повышения его прядильной способности при большой длитель- кости процесса варки. Цель изобретения - повышение прядильной способности льноволокна и сокращение продолжительности процесса варк Поставленная цель достигается тем, 4Td в состав для варки льняной ровницы, соцержагаий бисульфит натрия, смачиватель и воду, дополнительно вводят муравьиную кислоту и полифосфат при следующем соотношении компонентов, г/л: Бисульфит натрия5,0-10,0 Муравьиная квспота0,6-1,0 Полифосфат0,4-0,5 Смачиватель0,25-О,3 ВодаОстальное до 1 л С целью интенсификации варки, соста может содержать дополнительно 3,0- 5,0 г/л хлористого натрия, который, яв ляясь коагулятором солей железа, спосо ствует лучшей очистке волокна и повышает его белизну. При этом сокращается длительность варки. Варку ровницы проводят при рН 3,04,5. Использование бисульфита натрия в количестве 5,О-10,О г/л в качестве расщепляющего лигнин агента при кислой варке льноволокна обусловлено наличием в его водных растворах нуклеофильных сульфогрупп (5ОтН, SOn), лег способствующих переводу лигнина в рас воримую форму. Последующий гидролиз полученных лигносульфонатов, приводящий к распад лиГнина, наиболее интенсивно протекает в присутствии летучих органических кис лот при рН 3,О-4,5. Поскольку в кисло среде все лигноуглеводные связи доста точно лабильны, то при обработке предлагаемым составом делигн{; фикация льн волокна протекает на любую заданную глубину. При варке льноволокна в известном щелочном растворе бисуль фита натрия с ксжцентрацией 0,9-1,0 г/л, последний играет роль восстановителя, предотвращающего образование оксицеллюлозы в щелочи при повышенной температуре в присутствии кислорода воздуха. Наряду с углублением элементаризации льноволокна при обработке предлагаемым составом сохраняются жирообразые вещества волокна, что в комплексе позволяет улучшить его прядильную спообность, В качестве смачивателей в предлагамом составе используют известные для того ионогенные (анионактивныё и катионактивные) и неирногенные вещества, повышающие смачиваемость текстильных материалов и обеспечивающие равномерность варки, например оксиэтилирован- ные жирные спирты и алкилфенолы. Например препараты превоцелл VI/-OP-100; ОП-7, ОП-10. Из ряда вышеуказанных смач15вате- лей лучшему набуханию и более интенсивной элементаризации волокон способствует превоцелл V-OJ - 100, являющийся продуктом полиоксиэтилирования высокомолекулярных спиртов алифатического ряда с содержанием активного вещества 100%. Превоцелл W - О Р - ЮО является весьма активным смачивающим и мок щим веществом, а также диспергирующим, выравнивающим и эмульгирующим средством. По внешнему виду представляет собой воскообразную массу от желтого до коричневого цвета. Хорошо растворим в горячей воде при 4О-60РС. Препарат устойчив в нейтральной, кислой и щелочной средах. Очищающее действие заявляемого состава усиливается введением комплексообразующего вещества - полифосфата, которое служит удалению из волокна солей кальция, магния, железа путем образования комплексов. Таким образом увеличивается растворимость пектиновых веществ, имеющих а своем составе названные соли, что повышает эффективность варки льноволокна. В качестве полифосфата используют триполифосфат натрия, гексаметафосфат натрия, цинатрийфосфат и другие. Преимущественно используют триполифосфат натрия, способствующий в большей степени удалению примесей из волокна, а также обеспечивающий его мягкость. С целью интенсификации процесса отварки льноволокна в состав варочного раствора вводят поваренную соль, служащую коагулятором солей железа. Это способствует лучшей очистке и повышает

белизну материала при сокращении врмени обработки.

Ниже привоцятся примеры обработ льняной ровницы в аппарате ОБ-50ОКонцентрация компонентов рассчитана на вес партии 500 кг. Модуль ванны 1.:9,5.

В воду загружаются компоненты в следующей последовательности и концентрации, г/л. Пример. Триполифосфат натрия0,40

ПревоцеллХМ-ОР-10О0,25

УИуравьиная кислота1,0

Бисульфит натрия.5,0

П р и м е р 2. Триполифосфат натрия (или динатрийфосфат или гексаметафосфат натрия)0,45

Преводелл -OF-100 (или другой смачиватель)О,27 Муравьиная кислота 0,80рН-3,7

Бисульфит натрия7,5О

Пример 3. Триполифосфат натрия0,5

Преводелл Vk/-OP-10O или смачиватель

ОП-7 или ОП-10)О,3 рН-4,

Муравыгаая квспота0,6

1 исульфит натрия1О,О

П р и м е р 4. Триполифосфат натрия0,5

Превоцелл NW-OP-IOO0,3

Поваренная соль4,0 рН-3,7

Муравьиная кислота0.8

Б1сульфит натрия7,50

Начальная температура раствора дл отварки льняной ровницы 15-20 С и рН 3,О-4,5. Обработку ровницы прово896426

дят в закрытом аппарате. Соцержимое аппарата нагревают в течение ЗО-40 мин до 95-98 С, после чего варку льняной ровницы продолжают в течение 205 30 мни. По окончании варки проводят нейтрализацию варочного раствора кальцинированной содой до остаточной щелочности 0,2-0,4 г/л. Затем ровницу . трижды промывают горячей водой, со- 10 держащей Триполифосфат натрия 0,4 г/л, при 65 С в течение 2О мин, после чего промывают горячей водой при 65 С в течение 20 мин и холодной водой в течение 1О мин.

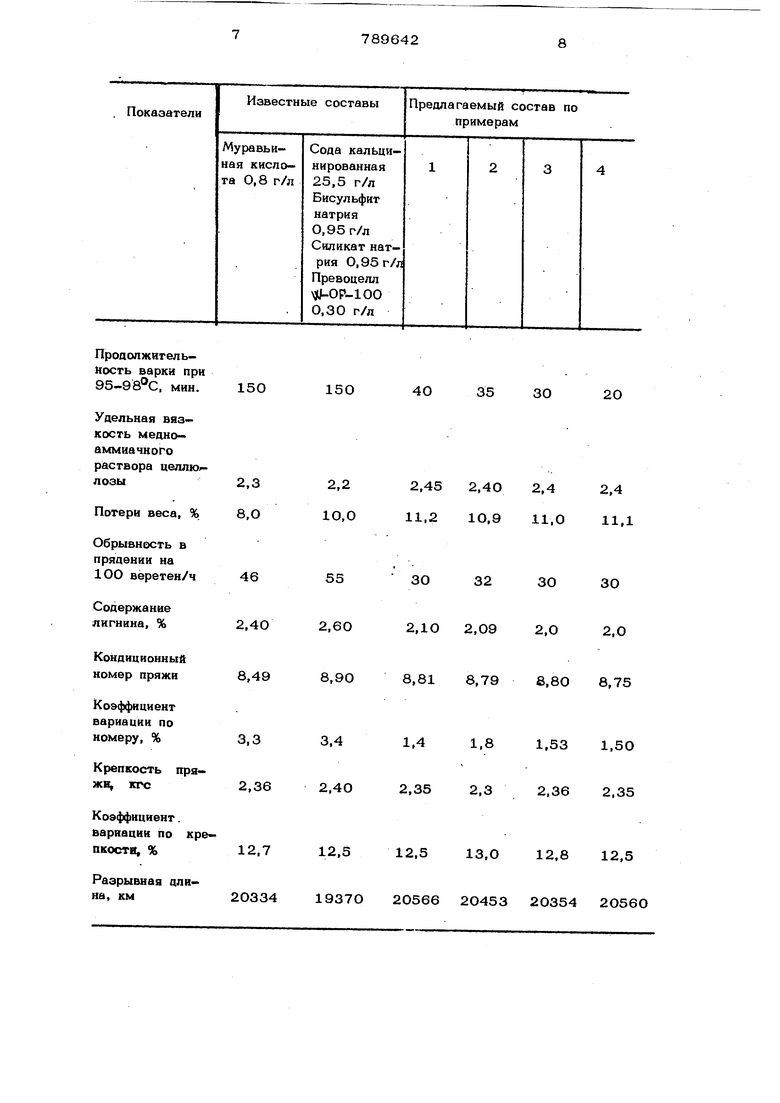

5Физико-механические и качественные

показатели испытания льняной ровницы приведены в таблице.

Из таблицы видно, что варка ровницы предлагаемым составом обеспечи20 вает улучшение качественных показателей: снижение содержания лигнина на 0,4%, увеличение потерь веса в среднем на 3%, KOTOfM ie характеризуют большую степень очистки волокна от примесей и

2S большую степень элементаризации волокна. Повышение прядильной способности льноволокна характеризуется снижением обрывности в прядении до 30 обрывов на 100 веретен в ч против 46 обрывов

30 на 100 веретен в ч при варке известным составом.

Крюме того, продолжительность варки ровницы по предлагаемому способу сни35 жается в 5-7 раз.

Предлагаемое изобретение позволяет снизить обрывность в прядении в результате улучшения прядильной способности волокна, повысить качество волокна, поЛ BbicHTb производительность труда за счет сокращения продолжительности варки и снижения обрывности в прядении.

Продолжительность варки при 95-98 С, мин.150

150 Удельная вязкость медноаммиачногораствора целлю 2,2 лозы Потери веса, % 10,0 Обрывность в арядении на 1ОО веретен/ч Содержание 2,4О2,6О лигнина, % Кондиционный 8,498,90 номер пряжи Коэффициент вариации по номеру, % Крепкость пря2,362,40 жи, кгс Коэффициент. вариации по кре- 12,5 пкостн, % Разрывная дли19370на, км20334

403530

20 2,45 2,4О 2,42,4 11,2 1О,9 11,011,1 ЗО32ЗО30 2,1О 2,О92,02,0 8,81 8,798,80 8,75 1,41,81,53 1,50 ,352,32,36 2,35 2,513,О12,8 12,5 20566 20453 20354 2О56О

9 Формула изобретени

1.Состав ОЛЯ варки льняной ровницы, содержащий бисульфит натрия, смачива тель.и воау, отличающийся тем, что, с целью повышения прядильной способности льноволокна и сокращения продолжительности процесса варки, он дополнитед}эно содержит муравьиную кио лоту и полифосфат при следующем соотношении компонентов, г/л:

Бисульфит натрия5,р-10,0

Муравытая квссяота 0,6-1,0 Полифосфат0,4-0,5

Смачиватель0,25-О,3

. ВодаОстальное до 1 л

2.Состав по п. 1, отличаюш. и и с я тем, что, с целью интенси789642

10

фикации процесса, он дополнительно содержит хлористый натрий 3-5 г/л.

Источники информации, принятые во вввманве при экспертизе 1. Справочник по химической технологии обработки льняных тканей, М., Легкая индустрия , 1973, с. 5О-65.

2. Новая техника и передовая технология в промышленности первичной обрв ботки лубяных волокон. Под ред. А. А, Арно и др. М., БТИ Легпром, 1959 г.,, с. 67.

3. Регламентированные те}у1ологические процессы обработки ровницы, fIpяжи и ткани. М., ЦНИИТЭИлегпром, 1972, с. 10 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

| Способ подготовки льняной ровницы к мокрому прядению | 1980 |

|

SU931829A1 |

| Способ подготовки ровницы из волокна льняного дуба к мокрому прядению | 1980 |

|

SU931828A1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1991 |

|

RU2009278C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1992 |

|

RU2008374C1 |

| Способ подготовки льняной ровницы к прядению | 1975 |

|

SU537133A1 |

| СПОСОБ ФЕРМЕНТАТИВНО-ПЕРОКСИДНОЙ ПОДГОТОВКИ К ПРЯДЕНИЮ ВЫСОКОЛИГНИФИЦИРОВАННОЙ ЛЬНЯНОЙ РОВНИЦЫ | 2008 |

|

RU2366771C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1991 |

|

RU2009279C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЬНЯНОЙ ВАТЫ | 2001 |

|

RU2175363C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1992 |

|

RU2030490C1 |

Авторы

Даты

1980-12-23—Публикация

1979-02-28—Подача