Область техники

Изобретение относится к текстильной промышленности и может быть использовано для производства медицинской ваты из льняного сырья.

Уровень техники

Производство в промышленном масштабе льняной ваты основано на использовании в качестве сырья котонина, получаемого при элементаризации лубяных пучков льноволокна на имеющихся в производстве линиях котонизации. Выпуск льняной ваты экономически выгоден, т.к. сырьем для котонина являются отходы процесса первичной обработки льноволокна (короткий лен, очесы, вытряска), стоимость которых в несколько раз ниже импортируемого хлопка.

Известен способ изготовления ваты из специально подготовленного льняного волокна с влагопоглощением не менее 14 г/г и белизной 65-75% на оборудовании для получения хлопковой ваты (пат. РФ N 2078164 кл. D 04 H 1/02).

Его недостатками являются сложность и многостадийность химических обработок, использование высококонцентрированных щелочных растворов, что требует большого расхода воды для отмывки волокна от щелочи. К тому же высокая щелочность сточных вод влечет за собой большие затраты на их нейтрализацию.

Наиболее близким к изобретению по технической сущности является способ производства ваты из льняных очесов или короткого льноволокна (пат. РФ N 2078163 D 04 H 1/02), включающий следующие операции:

- переработка и очистка сырья на разрыхлительно-очистительном агрегате;

- разволокнение на кардочесальных машинах до толщины одиночного волокна 0,3-0,4 текс;

- варка в котле в растворе, содержащем следующие компоненты (г/л):

Сода каустическая - 7,2

Сода кальцинированная - 1,2

Мыло хозяйственное 60% - 0,4

Смачиватель - 0,1

Температура варки 130-140oC, давление 3-4 атм, длительность 180-210 мин:

- кислование;

- промывка;

- отбеливание в составе, содержащем следующие компоненты (г/л):

Серная кислота - 4,0

Гипохлорит натрия (в пересчете на активный хлор) - 2,8

- кислование;

- промывка в машинах грабельного типа;

- отжим на каландрах до 120-130% влажности;

- рыхление, осуществляемое в 2 стадии:

а) в процессе разволокнения на кардочесальных машинах до линейной плотности 0,3-0,4 текс;

б) на рыхлителе мокрого волокна РМ-240-02;

- сушка до влажности 12-17%;

- трепание на трепальных машинах ТВ-2 и ТБ-3;

- чесание на чесальных машинах марки ЧВПИ-600 до толщины одиночного волокна 0,15-0,20 текс.

Хотя этот способ позволил исключить обработку волокна концентрированным раствором щелочи и уменьшить расход воды после этой операции, он обладает рядом недостатков:

- сложность и трудоемкость способа из-за многоступенчатости механических обработок, которым подвергается отбеленное волокно (двухступенчатое рыхление, трепание, чесание), а также из-за того, что наличие двух кисловок (после варки и после беления) требует дополнительных промывок волокна;

- низкий уровень экологичности процесса и неудовлетворительные санитарно-гигиенические условия труда из-за использования канцерогенного хлорсодержащего отбеливателя - гипохлорита натрия;

- велико содержание в вате коротких волокон длиной ≤ 5 мм. Это обусловлено следующими причинами: жесткие температурно-временные параметры варки (130- 140oC, 3-3,5 часа, 3-4 атм) и отсутствие в варочном растворе веществ-антиоксидантов, предохраняющих целлюлозу льна от окисления, создают условия для усиления деструкции целлюлозы при варке. Это снижает прочность отбеленного волокна и приводит к его ослаблению и частичному разрушению в процессе последующей многоступенчатой механической обработки.

Таким образом, неизвестен способ получения льняной ваты, который бы отличался простотой и меньшим количеством технологических операций, обеспечивал высокую экологичность процесса, высокую степень сохранности волокна в ходе химических и механических обработок, а получаемый продукт удовлетворял бы предъявляемым к нему требованиям качества по ГОСТу 5556-81.

Сущность изобретения.

Задача изобретения состояла в поиске способа производства льняной ваты, позволяющего упростить технологический процесс за счет сокращения числа механических и химических операций, повысить его экологичность за счет исключения хлорсодержащих отбеливателей и уменьшить содержание в вате коротких волокон и пуха.

Задача решена способом производства льняной ваты, включающим механическое разволокнение, варку, кислование, беление, промывку, отжим, рыхление, сушку и чесание, в котором варку проводят в присутствии комплексона и восстановителя, причем комплексон используют на основе натриевой соли этилендиаминотетрауксусной кислоты или на основе производного этилидендифосфоновой кислоты, а в качестве восстановителя используют взятые по отдельности или в различном сочетании друг с другом антрахиноновые, азотсодержащие и серосодержащие восстановители, волокно кислуют только после варки, беление осуществляют перекисью водорода в щелочной среде, а рыхление проводят в одну стадию на рыхлителе мокрого волокна. Комплексон используют в концентрации 0,1-2 г/л, а восстановитель - 3-15 г/л.

Изобретение позволяет упростить технологический процесс и уменьшить его трудоемкость за счет сокращения стадий механической обработки отбеленного волокна, исключения одной операции кисловки и необходимых после нее промывок. Это, в свою очередь, позволяет снизить энергозатраты, людские и материальные ресурсы, высвободить производственные площади. За счет использования определенных комплексонов и восстановителей, взятых в оптимальных концентрациях и сочетаниях между собой, практически исключается деструкция волокон и обеспечивается высокая степень расщепления и элементаризации лубяных пучков, имеющих линейную плотность до 1,5 текс. При этом высокая полнота разрушения льнокомплексов и частичное обесцвечивание лигнина при варке обусловливают возможность замены при отбеливании канцерогенного хлорсодержащего отбеливателя на экологически более чистый - перекись водорода, а сам процесс беления проводить в щелочной среде. Это позволяет также повысить экологическую чистоту и процесса, и целевого продукта медицинского назначения. Изобретение позволяет также повысить качество ваты за счет значительного снижения содержания в ней коротких волокон ≤ 5 мм и пуха.

К тому же следует отметить, что предлагаемая технология производства льноваты существенно расширяет границы линейных плотностей предварительно разволокненного льна, пригодного для получения качественной продукции. Благодаря изобретению для получения ваты можно использовать в качестве сырья волокна с линейной плотностью 0,3-1,5 текс. Это обеспечивает существенное расширение сырьевой базы и повышение объема выпускаемой продукции.

Сведения, подтверждающие возможность воспроизведения изобретения

Для реализации способа можно использовать следующие реагенты.

В качестве антрахинонового восстановителя можно использовать антрахинон.

Антрахинон (C14H8O2) мол.м. 208,3 - порошок светло-желтого цвета с ромбическими кристаллами, t пл. 286oC, t кип. 379-381oC, используется в производстве кубовых красителей, при печатании кубовыми красителями.

В качестве азотсодержащего восстановителя можно использовать, например триэтаноламин, гидразин-гидрат.

Триэтаноламин (HOCH2CH2)3N мол.м. 149,19 - бесцветная вязкая жидкость, t кип. 360oC. Хорошо растворяется в воде, спирте, ацетоне. Широко используется в производстве ПАВ и CMC.

Гидразин-гидрат-N2H4 • H2O мол.м. 50, бесцветная прозрачная жидкость с точкой кипения 118,5oC, растворим в воде, спирте, аммиаке. Применяется в органическом синтезе, в производстве пластмасс, резины, взрывчатых веществ как компонент ракетного топлива.

В качестве серосодержащего восстановителя можно использовать, например, ронгалит, бисульфит и сульфит натрия.

Ронгалит H2OCH2S(O)ONa • 2H2O мол.м. 153,23, Бесцветные гигроскопические кристаллы, t плав. 63-64oC, растворим в воде. Широко используется в текстильной промышленности как восстановитель кубовых красителей и при белении шерсти и шелка.

Бисульфит натрия NaHSO3 и сульфит натрия Na2SO3 являются солями сернистной кислоты, хорошо растворимы в воде. Широко используются в текстильной промышленности для беления шерсти, шелка, при отварке хлопчатобумажных тканей, а также в пищевой и кожевенной промышленности, фотографии, фармацевтическом производстве.

В качестве комплексона на основе производного этилидендифосфоновой кислоты можно использовать, например, ее оксипроизводные - оксиэтилидендифосфоновую кислоту или гидроксипроизводные - гидроксиэтилидендифосфоновую кислоту в конц. 0,1-2 г/л.

Оксиэтилидендифосфоновая кислота C6H8O7P2 представляет собой пасту или порошок белого цвета с сероватым или розоватым оттенком, хорошо растворимый воде, хуже в метиловом и этиловом спиртах, горячей уксусной кислоте, мол.м. 206,03. Оксиэтилидендифосфоновая кислота относится к горючим, но не взрывоопасным веществам, температура плавления 175oC, температура самовоспламенения 310oC.

Гидроксиэтилидендифосфоновая кислота С6H8О7P2 представляет собой порошок белого цвета с сероватым оттенком, хорошо растворимый в воде, хуже в метиловом и этиловом спиртах. Мол. м. 206,3. Гидроксиэтилидендифосфоновая кислота - горючее вещество. Температура самовоспламенения 177±3oC. Комплексоны на основе фосфоновой кислоты широко используют в текстильной промышленности как стабилизаторы перекисного беления.

В качестве комплексона можно использовать также двунатриевую соль этилендиаминотетрауксусной кислоты (ЭДТА) - трилон Б C10H8O10N2Na2 мол. м. 372,25. Это белый кристаллический порошок хорошо растворимый в воде и щелочах. Трилон Б хорошо применяют в аналитической химии для умягчения воды, фармацевтическом и химическом производствах.

В качестве смачивателя можно использовать любой неионогенный препарат, используемый для этой цели в текстильном отделочном производстве, например, сульфосид-31, феноксол.

В качестве волокнистого сырья используют короткое льноволокно, очесы, вытряску, которые подверглись предварительному механическому разволокнению и имеют линейную плотность 0,3-1,5 текс. Способ осуществляется путем последовательного проведения следующих операций.

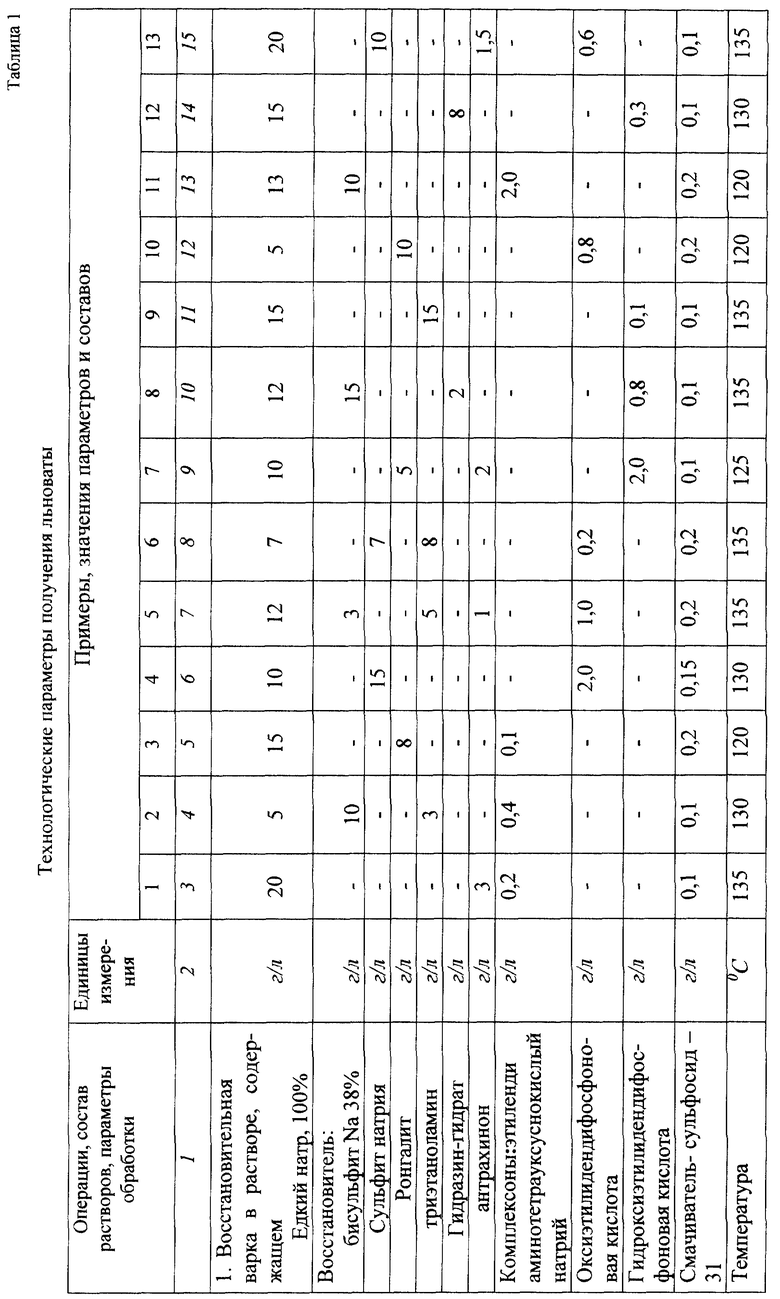

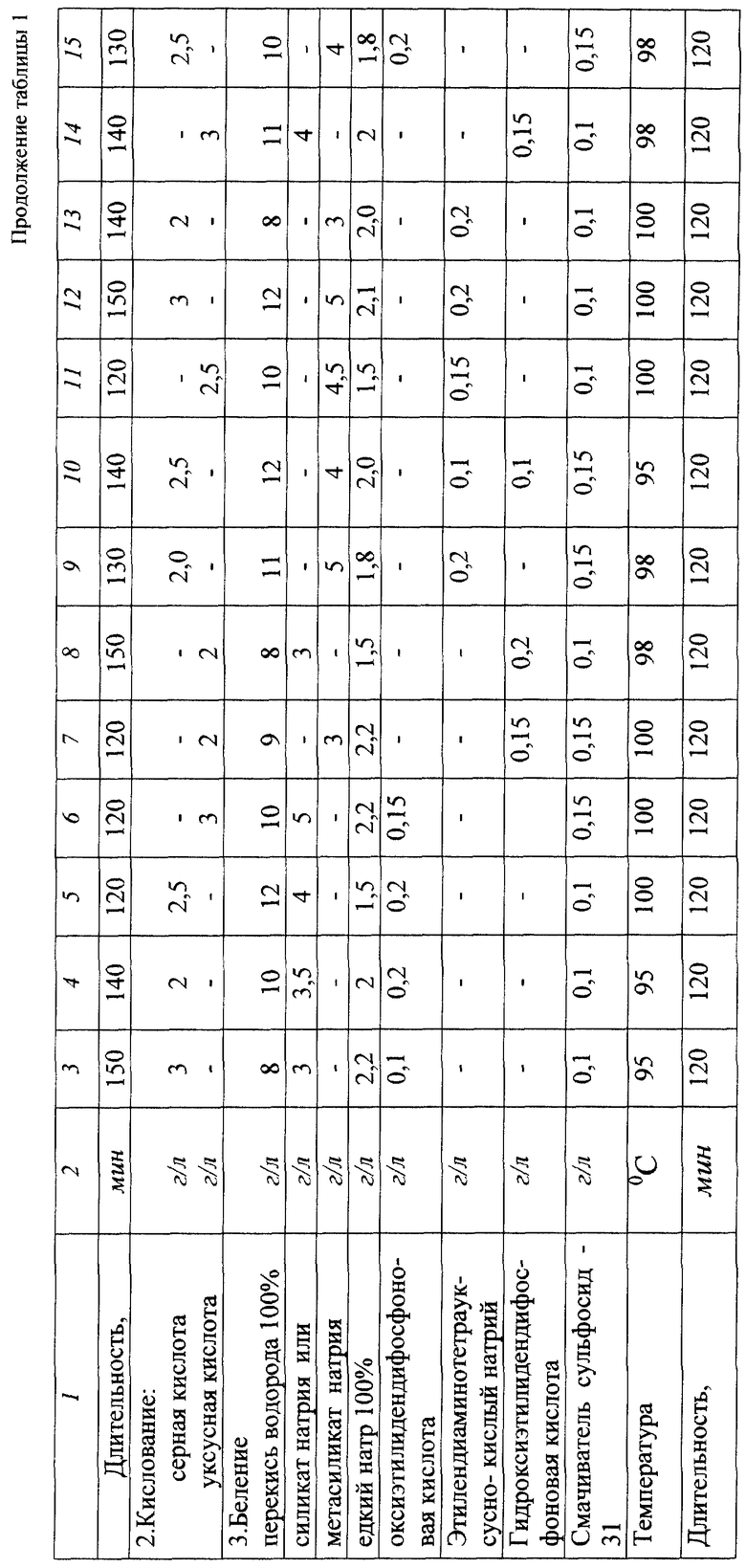

Варка в составе, содержащем следующие компоненты (г/л):

Едкий натр 100% - 5-20

Восстановитель - 3-15

Комплексон - 0,1-2,0

Смачиватель неионогенный - 0,1-0,2

Длительность варки 120-150 мин, температура 120-135oC. После этого промытое волокно кислуют раствором уксусной или серной кислоты концентрации 2-3 г/л. Промытое волокно отбеливают в составе, содержащем следующие компоненты (г/л):

Перекись водорода 100% - 8-12

Силикат или метасиликат натрия - 3-5

Едкий натр 100% - 1,5-2,1

Комплексон - 0,1-2,0

Смачиватель неионогенный - 0,1-0,15

Длительность беления- 2 часа, температура беления 95-100oC. Промытое волокно отжимают, подвергают мокрому рыхлению на рыхлителе мокрого волокна, дальнейшей сушке, чесанию на чесальных машинах, фасовке и упаковке.

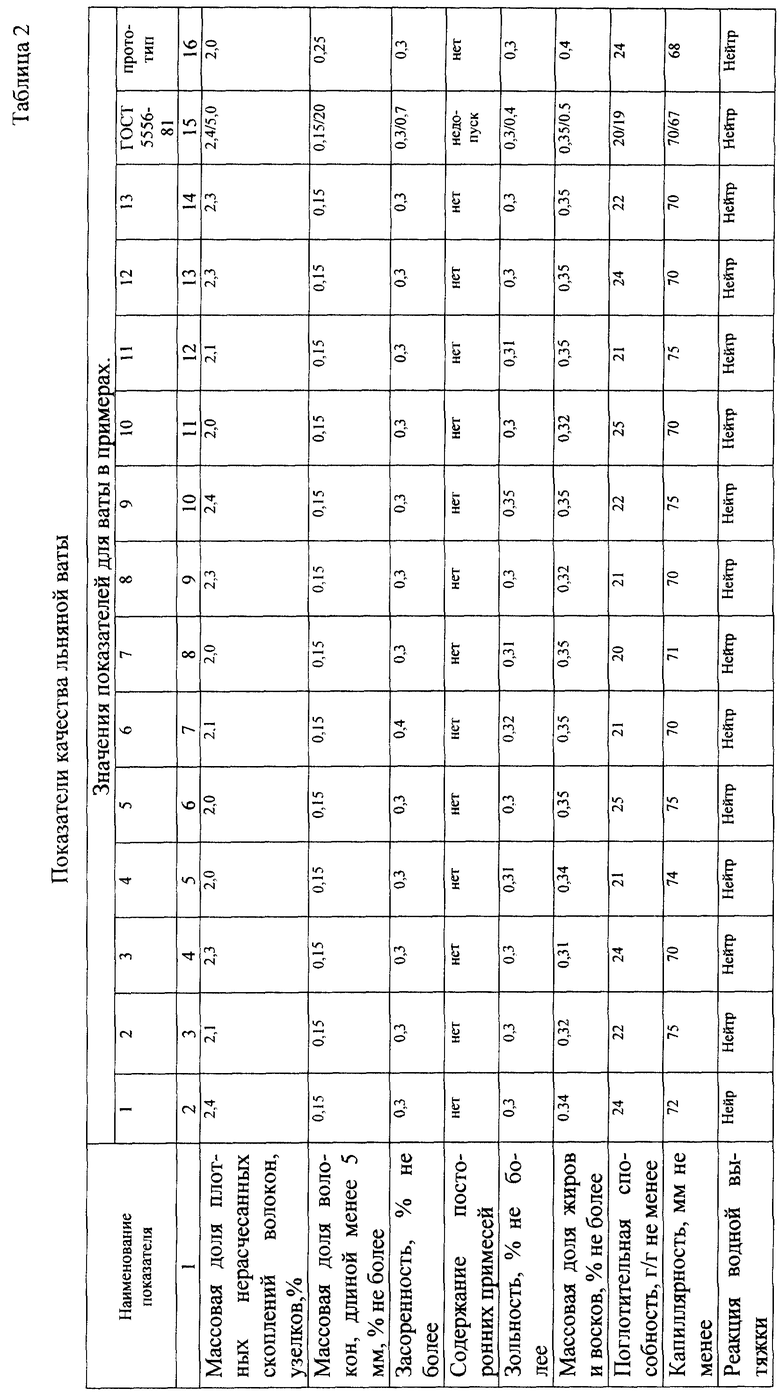

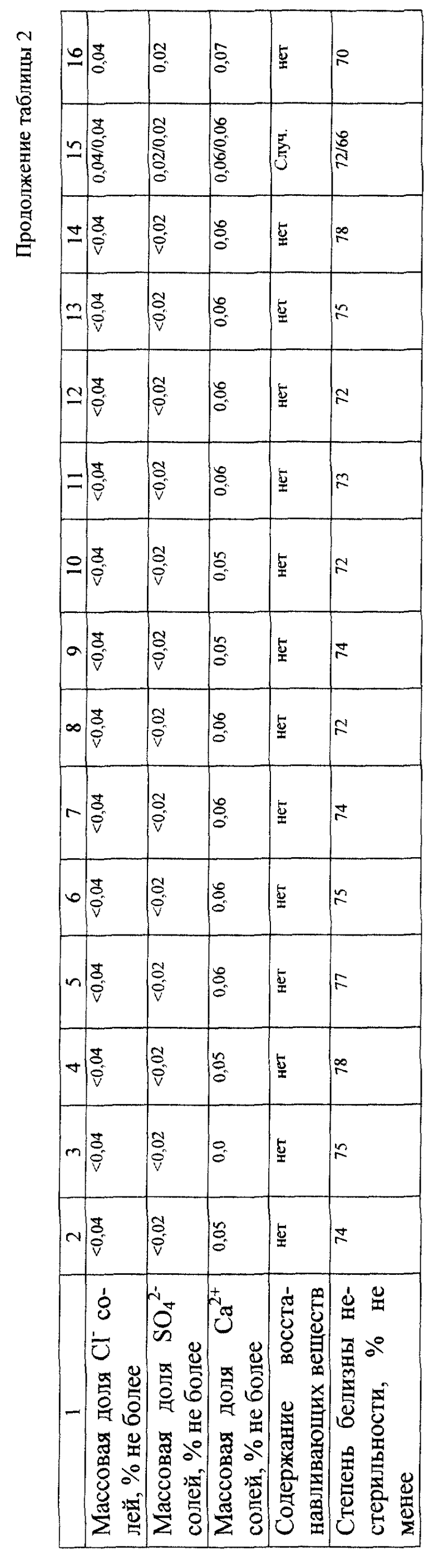

В табл. 1 и 2 приведены примеры получения ваты по изобретению и результаты ее испытаний в сравнении с прототипом. Все требуемые показатели качества ваты определялись по методикам согласно ГОСТ 5556-81 "Вата медицинская гигроскопическая". В табл. 2 в графе показателей, соответствующих этому ГОСТу, в числителе приведены показатели для ваты хирургической, в знаменателе - для ваты гигиенической.

Данные табл. 2 показывают, что изобретение обеспечивает получение ваты из льняного волокна, которая не уступает по своим показателям вате из хлопкового волокна. Данные табл. 2 также показывают, что по изобретению можно получить вату не только гигиеническую, но и хирургическую, к которой, как видно из ГОСТ 5556-81, предъявляются более жесткие требования по содержанию коротких волокон и пуха, капиллярности, содержанию жиров и восков.

По всем основным показателям: капиллярности 70-75 мм/час; поглотительной способности 21-24 г/г; белизне 72-78%; содержанию коротких волокон 0,15% и различных ионов получаемая вата не уступает, а по ряду показателей и превосходит вату, изготовленную по способу-прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОТОНИЗАЦИИ ЛЬНЯНОГО ВОЛОКНА | 2001 |

|

RU2175361C1 |

| СПОСОБ СОВМЕЩЕННОЙ КОТОНИЗАЦИИ И КРАШЕНИЯ ЛЬНОВОЛОКНА | 2001 |

|

RU2190052C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ ИЗ ЛЬНЯНОГО ВОЛОКНА | 2001 |

|

RU2194107C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАТЫ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2191232C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2191231C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347862C1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

| СПОСОБ БЕЛЕНИЯ ЛЬНЯНОГО ВОЛОКНА ДЛЯ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2525781C1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347860C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИГРОСКОПИЧЕСКОЙ ВАТЫ И ГИГРОСКОПИЧЕСКАЯ ВАТА | 2012 |

|

RU2495170C1 |

Способ относится к текстильной промышленности, а именно к производству медицинской ваты из льняного сырья. Короткое льноволокно, очесы или вытряску подвергают механическому разволокнению. Осуществляют варку, кислование, беление, промывку, отжим, рыхление, сушку и чесание. Варку проводят в присутствии комплексона и восстановителя. При этом используют комплексон на основе натриевой соли этилендиаминотетрауксусной кислоты или на основе производного этилидендифосфоновой кислоты. В качестве восстановителя используют взятые по отдельности или в различном сочетании друг с другом антрахиноновые, азотсодержащие и серосодержащие восстановители. Волокно кислуют только после варки. Беление осуществляют перекисью водорода в щелочной среде, а рыхление проводят в одну стадию на рыхлителе мокрого волокна. Изобретение позволяет упросить процесс производства, снизить энергозатраты, повысить экологическую чистоту технологического процесса и целевого продукта, повысить качество ваты и существенно расширить сырьевую базу. 1 з.п. ф-лы, 2 табл.

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ | 1995 |

|

RU2078163C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАТЫ | 1995 |

|

RU2078164C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ | 1996 |

|

RU2104358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАТЫ | 1999 |

|

RU2157434C1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 1998 |

|

RU2130515C1 |

| Автоматизированный склад для электроаппаратуры | 1986 |

|

SU1373639A1 |

| DE 1251464 A, 15.10.1967 | |||

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ ДЛЯ ПУТИ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ | 1996 |

|

RU2115781C1 |

Авторы

Даты

2001-10-27—Публикация

2001-01-10—Подача