Изобретение относится к области искусственных кож н армированных пленочных .материалов на текстильной основе и может быть использовано, например в автомобильной промышленности для укрытий техники, грузов, в качестве автофургонов пневматических и каркасных конструкций различного назначения, для изготовления гибких резервуаров, вентиляционных труб. Известен способ изготовления армированного пленочного материала, например тенто&ого, заключающийся в нанесении на нетермостабилизированную текстильную основу из синтетических воло Koti двухстороннего поливиннлхлорионого покрытия, которое желируется, т. е. от- верждается в термокамере при 18О 2000С l. Недостатком известного способа является значительная, ао 30% и более, тепловая усадка текстильной основы из синтетических волокон при желировании . покрытия на агрегатах хлорвинилового покрытия (АПХ) и по 2О% при произвоа стве тентового материала каландровым методом. Такая усадка в процессе получения армированного пленочного материала приводит к увеличению массы готовой продукции и увеличению расхода материалов, вызывает ряд технологических затруднений ( полотна со шпан-рамы. перекосы, замины и др. ), что ухудшает качество готового материала . В прщессе нанесения полимерного покрытия, ввиду больших усилий усадки суровой негермостабилизированной тканв, вызванных наличием избыточных внутренних напряжений в синтетических волокнах при повышенных температурах, выходят из строя клуппы (иглы) ширильного устройства термокамер поточной каландровой линии. Отдельные участки ткани, не уаер- живаясь на клуппах, теряют необходимое технологическое натяжение, что

приводит к получению армированного пленочного материала неравномерной ширины и большому количеству брака. Значительная усадка нетермостаби- лиэированной (суровой) текстильной основы из синтетических волокон способствует изменению ее структуры в процессе получения армированчого пле ночного материала, росту внутренних напряжений, микроотслаиванию полимер ного покрытия от текстильной основы, что отрицательно сказывается на прочности связи покрытия с основной и, как следствие, на прочности сварных швов. Цель изобретения - сохранение ста- бильнь1х линейных размеров текстильной основы из синтетических волокон в процессах нанесения и отверждения полимерного покрытия, снижение удлинения и повышение качества, а также срока эксплуатации готового армированного пленочного материала.

Поставленная цель достигается тем, что перед нанесением полимерного покрытия на текстильную основу из синтетических волокон ее предварительно подсушивают на сушильно-ширильно стабилизационной машине (СШСМ) до влажности 0,4-2% при 100-130°С. влажность в этом интервале дает во; ложность устранить зоны неравномерной фиксации и повысить эффект термофиксации. Затем подсушенную текстилную основу подвергают термообработке при .температуре на 2О-30 С ниже температуры плавления волокна при натяжении в двухосном направл,ении с усилие 3-15% от разрывной нагрузки текстильной основы.

При термообработке по указанному режиму происходит ослабление межмолекулярных взаимодействий, расслабление первоначальной структуры волокна текстильной основы и образование вторичных надмолекулярных структур, новых межмолекулярных связей в ней.

Для закрепления нового состояния текстильной основы после термообработки ее подвергают резкому охлаждению до температуры стеклования волокна. Причем охлаждение текстильной основы проводится также при натяжении в двухосном направлений с усилием 3-15% от разрывной нагрузки текстильной основы

Это позволяет снять нГзбыточные внутренние натяжения, отрицательно влияющие на процесс получения армированного пленочного материала.

Предлагаемый интервал натяжения текстильной основы при ее термообработке в двухосном направлении обеспечивает снижение тепловой усадки основы на 70%. При этом сохраняются прочностные характеристики, а удлинения готового материала и изделий из него снижаются на 25-30%. Текстильная основа приобретает стабильность линейных размеров,

возрастает адгезия текстильной основы к полимерному покрытию в 1,5-2 раза, повышается на 5О% прочность сварных швов при изготовлении изделий из материала, полученного по данному спосо

бу.

При термообработке текстильной основы с натяжением менее 3% от ее разрывной нагрузки значительно увеличивается ее усадка, в результате чего возни-

кают большие потери основы по площади и возрастают удлинения готового изделия, снижается величина адгезии основы с полимерным покрытием, что ухудшает качество готового изделия из

армированного пленочного материала.

При термообработке текстильной основы с натяжением более 15% ог ее разрывной нагрузки снижаются прочност-ные показатели, рост внутренних напряжений и технологической усадки, что приводит к ухудшению процесса наложения полимерного покрытия и качества готового армированного пленочного материала.

Способ осуществляется следующим образом.

Ткань для термообработки с тележки или рулона поступает в компенсатор и далее по направляющим роликам в ширильное устройство, где закрепляется на иглах (клуппах) для поддержания ее в натянутом состоянии.

Закрепленная ткань направляется в сушильно-ширильно-стабилизационную ма-шину, где она последовательно проходит сушильную камеру, затем камеру стабилизации и камеру охлаждения и далее наматывается в рулон.

Пример 1. Полиэфирную ткань структуры 27,7 текс х 4 или 111 текс X 1 в основе и утке термообрабаты- вания на (СШСМ ) под натяжением в двухосном направлении при следующих параметрах:

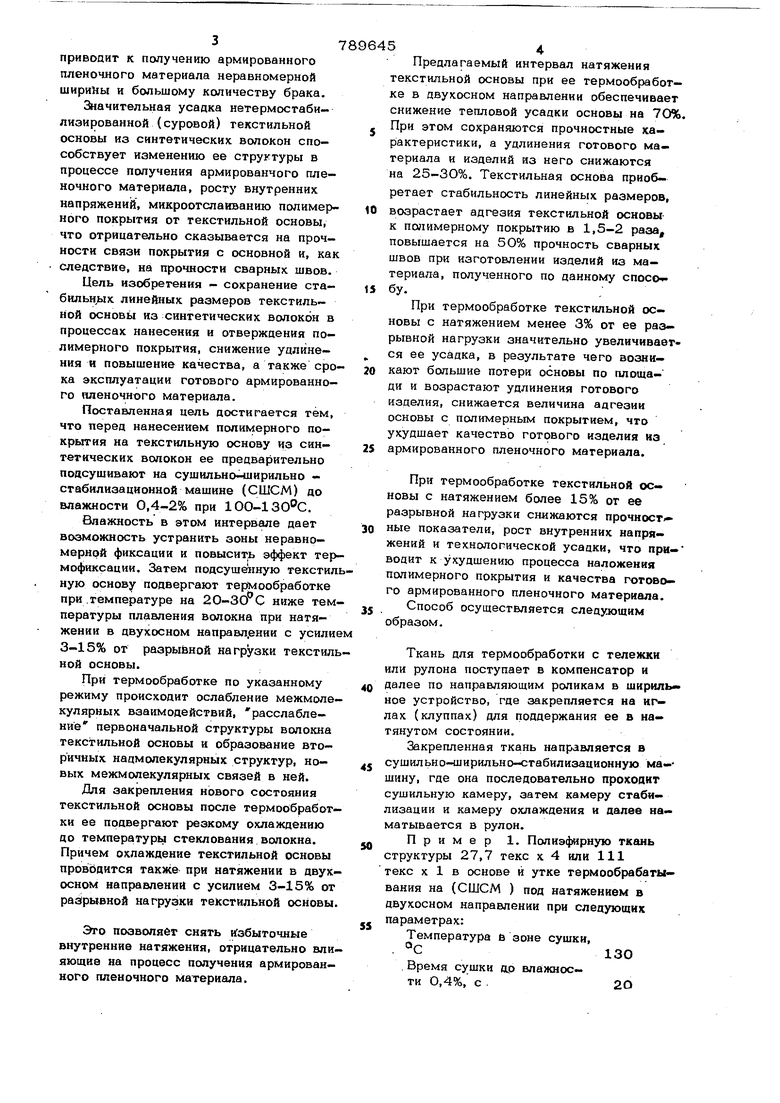

Температура в зоне сушки, . °С130

Время сушки до влажности 0,4%, с2О Температура в зоне бипизааии, С (V-2 Время стабилизации, с .30 Температура в зоне о)слажаения,С (tcrf 9Время охлаждения, с 20 Натяжение ткани на основе, % от разрывной нагрузки (4 кгс/см) Натяжение ткани по утку, % от разрывной нагрузки (4 кгс/см) Пример 2. Капроновую тка структуры 29 текс х 2 в основе и термообрабатывали на СШСМ под на жением в двухосном направлении пр следующих параметрах: Температура в зоне СУШКИ,ОС13О Время сушки до влажности 1,5%, с10 Температура в зоне стабилизации, С (W210 Время стабилизации, с 30 Температура в зоне охлаждения, С (Натяжение ткани по основе, % от разрывной нагрузки (5 кгс/см) Натяжение ткани по утку, % от разрывной нагрузки (5 кгс/см) 56 Технологическая усадка в процессе термообработки ткани составила 1&12% по площади, остаточная тепловая усадка - 7% по основе и 7% по утку. Физико-механические свойства термо- обработанной капронсюой ткани отражены в табл. 1. На термостабилизированную по примерам 1-2 ткань обычным способом наносится лицевое и изнаночное поливинил- хлоридное покрытие, затем полуфабрикат пропускают через желировочную камеру, где происходит желирование покрытия при 18(/- 20СРс и при необходимости проводитсяоперация отделки лицевой поверхности, после чего материал пригоден для изготовления изделия. В табл. 2 приведены данные по технологической усадке синтетических тек- стильных основ и физико-механические характеристики армированного пленочного материала. Для сравнения приводятся аналогичные данные для армированного пленочного материала на нетермостабилизирован- ной полиэфирной ткани и на ткани, предварительно термообработанной в свободном состояний (без натяжения). Внедрение предлагаемого способа изотовления армированного пленочного маериала позволит получить экономический ффект ориентировочно 95 тыс. руб., при ыпуске 1 млн. м продукции. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМООГНЕСТОЙКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2310701C1 |

| Фильтровальная ткань | 2021 |

|

RU2758331C1 |

| Ткань под полимерное покрытие | 1989 |

|

SU1687663A1 |

| Палаточная ткань | 1988 |

|

SU1567673A1 |

| Способ изготовления материала для шахтных вентиляционных труб | 1977 |

|

SU622690A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1999 |

|

RU2165852C1 |

| ТКАНЫЙ АРМИРУЮЩИЙ КАРКАС ПОД ПОЛИМЕРНОЕ ПОКРЫТИЕ | 1992 |

|

RU2008381C1 |

| Гибкий электронагревательный элемент | 1991 |

|

SU1838896A3 |

| БИКОМПОНЕНТНАЯ НИТЬ ДЛЯ КОРДНЫХ ТКАНЕЙ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, КОРДНАЯ ТКАНЬ | 2001 |

|

RU2175694C1 |

| МНОГОСЛОЙНЫЙ УКРЫВНОЙ ТЕНТОВЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2370369C2 |

Структура и вид волокна Основа Уток

Поверхностная плотность (масса 1 мгг/м

Число нитей на 10 см

I

Основа Уток

Разрывное удлинение, % Основа

Нить капроновая 29 текс X 2

141

106

114

23

Уток

Толщина, мм

Остаточная тепловая усадка при температуре 200 С в течение 1О с, %

Основа Уток

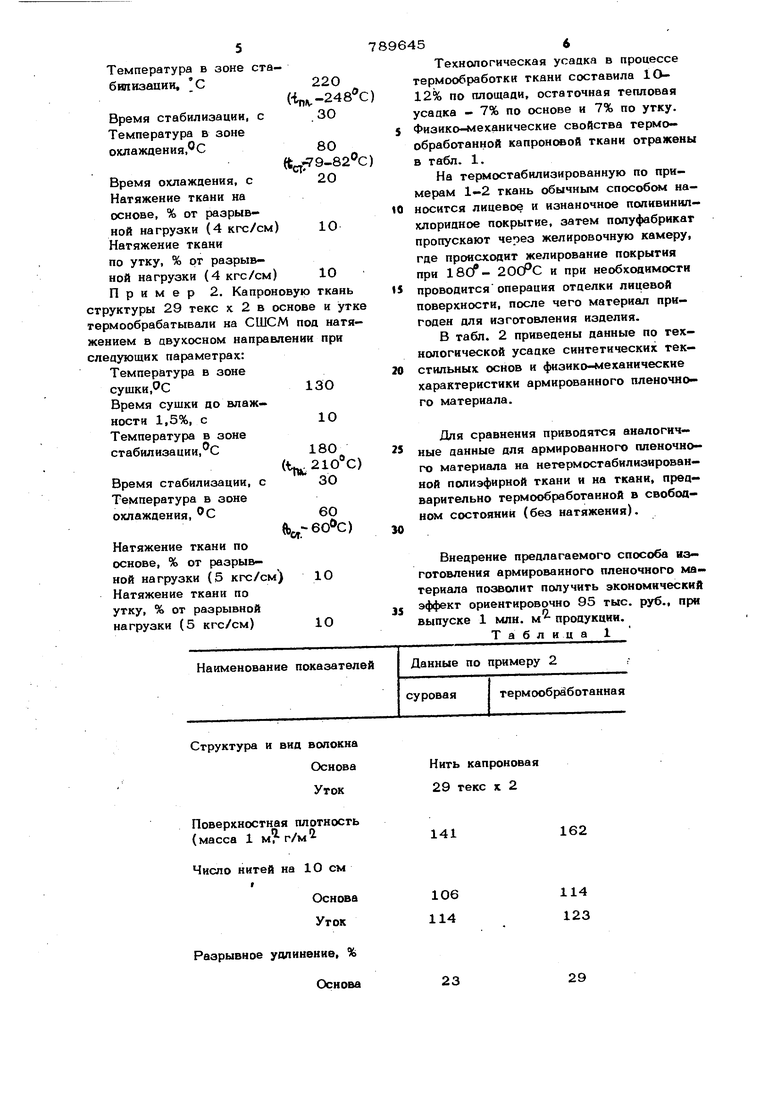

Наименование показателей

Усадка синтетической основы в процессе изготовления армированного пленочного материала (по площади), %

при термообработке

%

при нанесении полимер- ного покрытия

общая

о Масса 1 м синтетической

ткани, г

Масса 1 м армированного материала, г

Разрывная нагрузка полоск 20x100 мм, кгс

по основе по утку

Удлинение при разрыве, % по основе по утку

24,5

31 0,33 0,35

7,0

15,5 7,0 14,6

Таблица 2

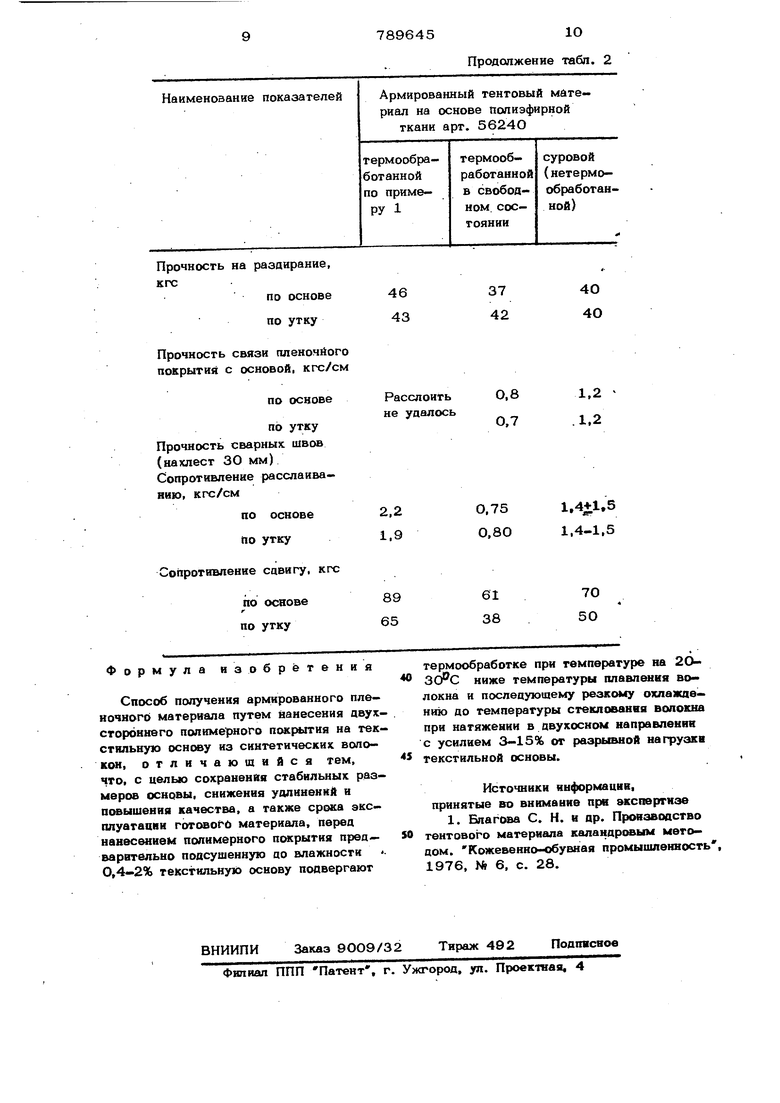

Армированный тентовый материал на основе полиэфирной ткани арт. 5624О

термообрасуровой(нетермо:ботанной в свободобработаннойном состоянии

30-34

30 30

ЗО-34

28О

22 О 85 О

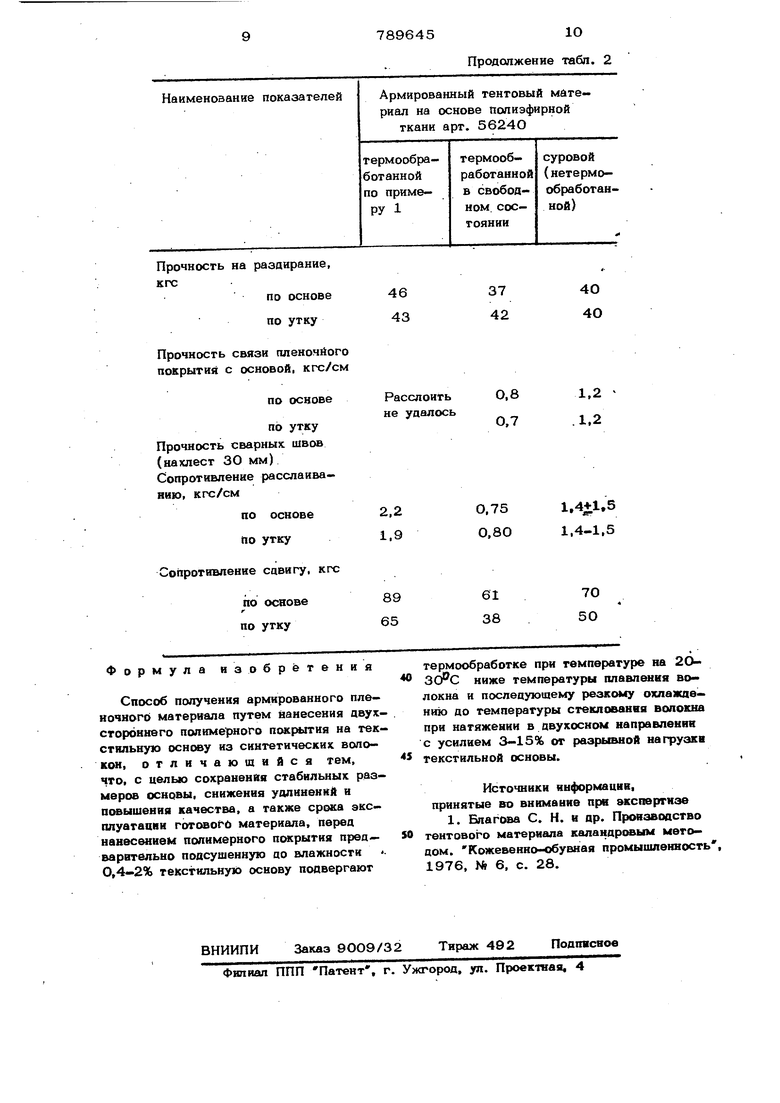

Наименование показателей

Прочность связи оленояйого покрытия с основой, кгс/см

по основе

по утку

Прочность сварных швов (нахлест 30 мм) Сопротивление расслаиванию, кгс/см

Формула изобретения

Способ получения армированного пленочного материала путем нанесения двухстороннего полимерного покрытия на текстильную основу из синтетических волокон, отличающийся тем, что, с целью сохранения стабильных размеров основы, снижения удлинений и повышения качества, а также срока эксплуатации готово б материала, перед нанесением полимерного покрытия предварительно подсушенную оо влажности 0,4-2% текстильную основу подвергают

Продолжение табл. 2

Армированный тентовый материал на основе полиэфирной ткани арт. 5624О

0.8

1,2 .1.2 0,7

термообработке при температуре на 2ОЗСгС ниже температуры плавления волокна и последующему резкому охлаждению до температуры стеклования волокна при натяжении в двухосном направлении с усилием 3-15% от разрывной нагрузка текстильной основы.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-12-23—Публикация

1978-01-24—Подача