Изобретение относится к области искусственных кож и армированного пленочного материала на текстильной основе и может быть использовано, например, в автомобильной промышленности для укрытия техники, грузов, в качестве автофургонов пневматических и каркасных конструкций различного назначения, для изготовления гибких резервуаров, вентиляционных труб.

Известен способ изготовления армированного пленочного материала по а.с. N 789645, заключающийся в нанесении на термостабилизированную текстильную основу из синтетических волокон двустороннего поливинилхлоридного покрытия с последующей термообработкой в термокамере и тиснением.

Недостатками известного способа являются малая прочность сварного шва (нахлест 30 мм): сопротивление расслаиванию (кгс/см) по основе - 0,75-2,2, по утку - 0,8-1,9, а сопротивление сдвигу (кгс) по основе - 61-89, по утку - 38-65; прочность связи пленочного покрытия с основой (кгс/см) по основе - 0,08, по утку - 0,7; прочность на раздирание (кгс) по основе - 37-46, по утку - 42-43.

Кроме того, необходима дополнительная обработка материала в термокамере и тиснением.

Наиболее близким по совокупности существенных признаков и достигаемому результату является "Способ получения армированного материала" по а.с. N 749960. Данный способ включает: нанесение на каландре на полиэфирную тентовую ткань изнаночного слоя из полихлоридного пластиката методом дублирования в зазоре между 4-м обрезанным валами 4-х валкового каландра. Затем наносится лицевой слой откалиброванной пленки из поливинилхлоридного пластиката также дублированием в зазоре между 4-м плавильным валом с температурой 150-200oC и обрезиненным валом каландра.

Окончательную обработку полуфабриката осуществляют в термокамере с последующим тиснением лицевой поверхности.

Недостатками известного способа являются недостаточная прочность сварных швов на разрыв (кгс по основе - 87,5, по утку - 72,5), дополнительная обработка полуфабриката в термокамере при 195oC с последующим тиснением лицевой поверхности материала.

Аналогичным способом получают материалы тентовые с ПВХ покрытием для автотранспорта и с/х техники, эксплуатируемой в различных климатических районах. (ГОСТ 29151-91 "Материалы тентовые с поливинилхлоридным покрытием для автотранспорта). Материал выпускается с двусторонним поливинилхлоридным покрытием (ТМП-2).

Материал представляет собой текстильную основу, на обе стороны которой нанесено пленочное покрытие из поливинилхлоридного пластиката. То есть материал имеет изнаночное и лицевое с рисунком тиснения пленочное покрытие из поливинилхлоридного пластиката.

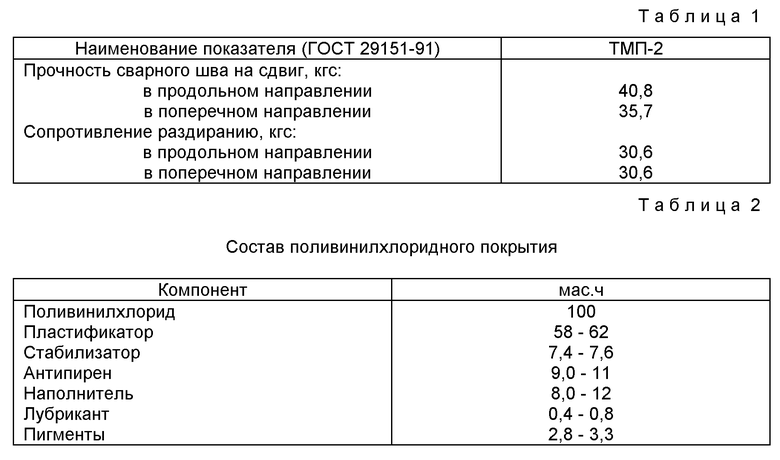

Материал по прочности сварного шва, сопротивлению раздирания имеет значения показателей, представленные в таблице. 1

Задачей изобретения является повышение долговечности армированного материала и его качества путем увеличения прочности сварного шва, прочности связи пленочного покрытия с основной и прочности на раздирание, а также сокращение длительности технологического процесса изготовления армированного материала.

Поставленная задача решается за счет того, что в известном способе получения армированного пленочного материала, включающем формирование двухстороннего изнаночного и лицевого слоев пленочного материала кашированием поливинилхлоридного пластиката на текстильную основу и тиснение материала, изнаночный слой пленочного материала формируют кашированием поливинилхлоридного пластиката массой на 1 м2 25-300 г (с образованием лицевой стороны основы) на предварительно подогретую до 40-150oC текстильную основу в зазоре между вторым и третьим плавильными валами трехвалкового каландра с температурой валов 150-200oC и 120-155oC соответственно.

Сквозное импрегнирование через толщину текстильной основы поливинилхлоридного пластиката обеспечивается сочетанием следующих факторов:

1. Подогретая текстильная основа снижает сопротивление проникновения поливинилхлоридного пластиката.

2. Температура плавильных валов и величина наложения поливинилхлоридного пластиката на 1 м2 обеспечивает необходимую реологию течения композиции.

3. В зазоре плавильных валов на поливинилхлоридную композицию действует поле высоких напряжений за счет твердости валов и создаваемого на них гидросистемой давления.

Лицевой слой пленочного материала формируют кашированием поливинилхлоридного пластиката на другую сторону текстильной основы в зазоре между третьим плавильным с температурой 150-200oC и обрезиненным валами каландра. Тиснение лицевой поверхности материала производят на этом же каландре без предварительной термообработки материала.

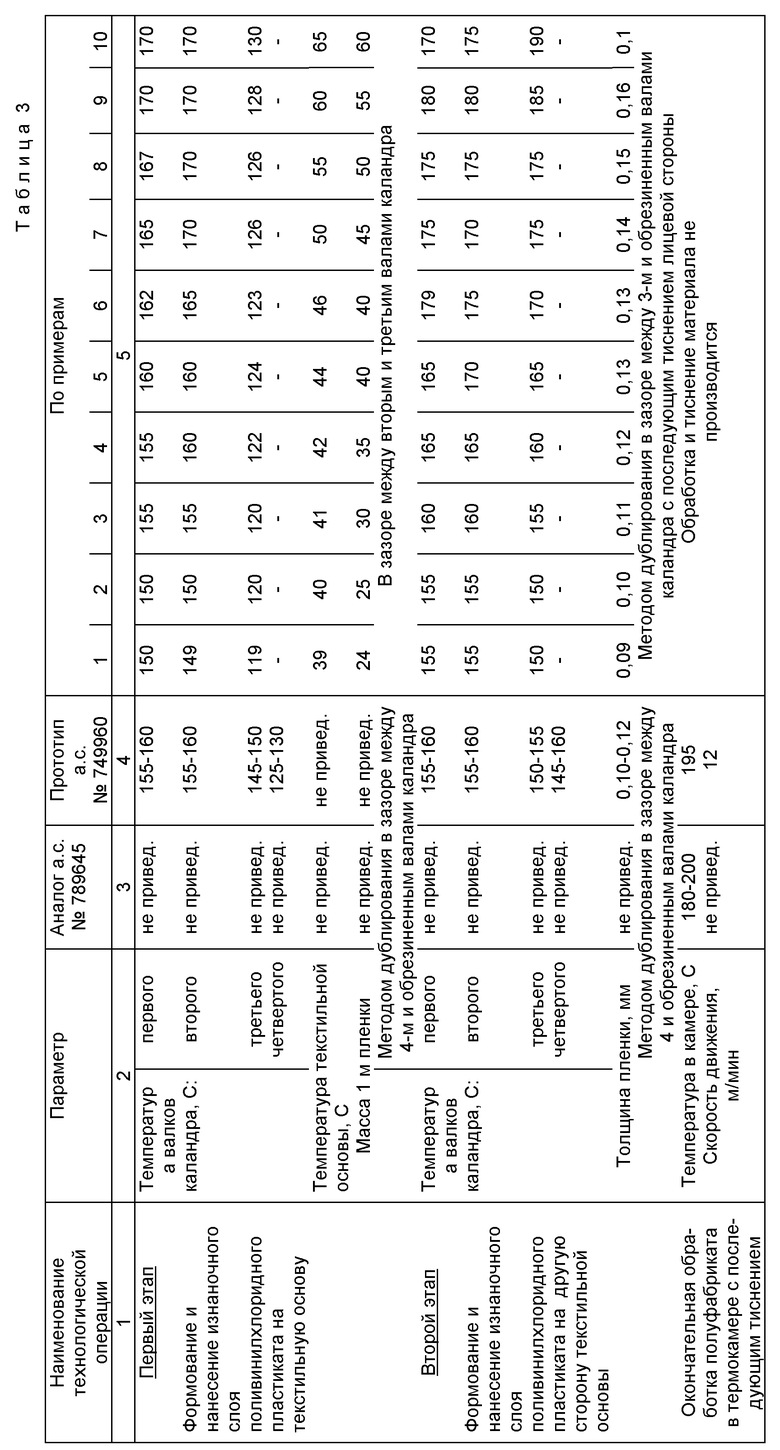

В предлагаемом способе используют состав поливинилхлоридного (ПВХ) покрытия, представленный в таблице 2. В качестве текстильной основы используют полиэфирную ткань (ТУ 17-04-7-78) и ткань капроновую (ТУ 18-80-22-91).

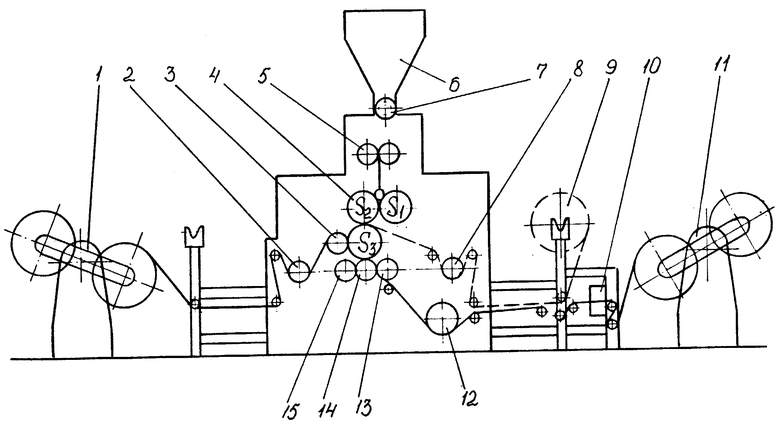

На чертеже изображено устройство для получения армированного пленочного материала.

Пример конкретного выполнения.

Армированный пленочный материал получают в два этапа.

Первый этап. Нанесение изнаночного слоя из поливинилхлоридного пластиката.

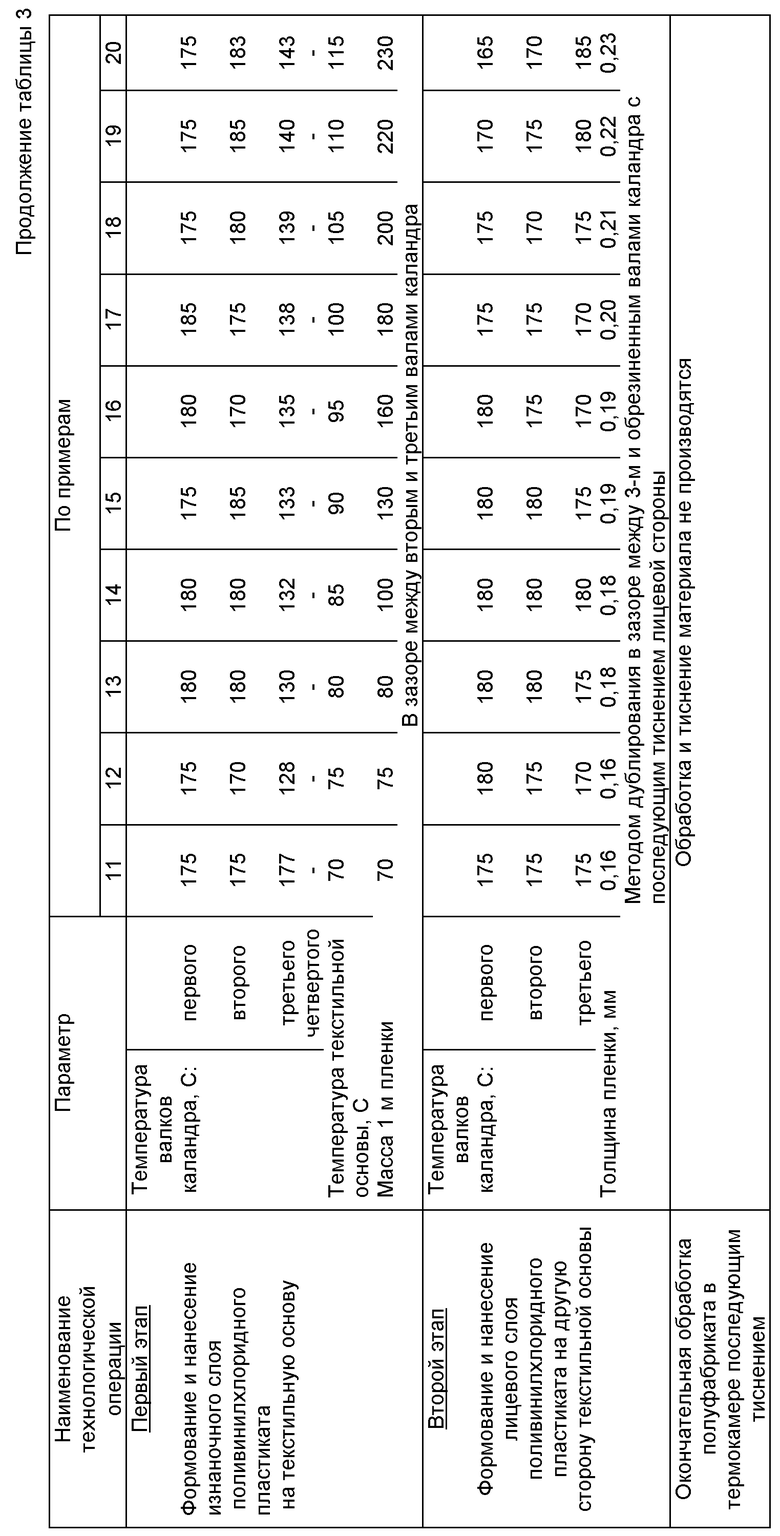

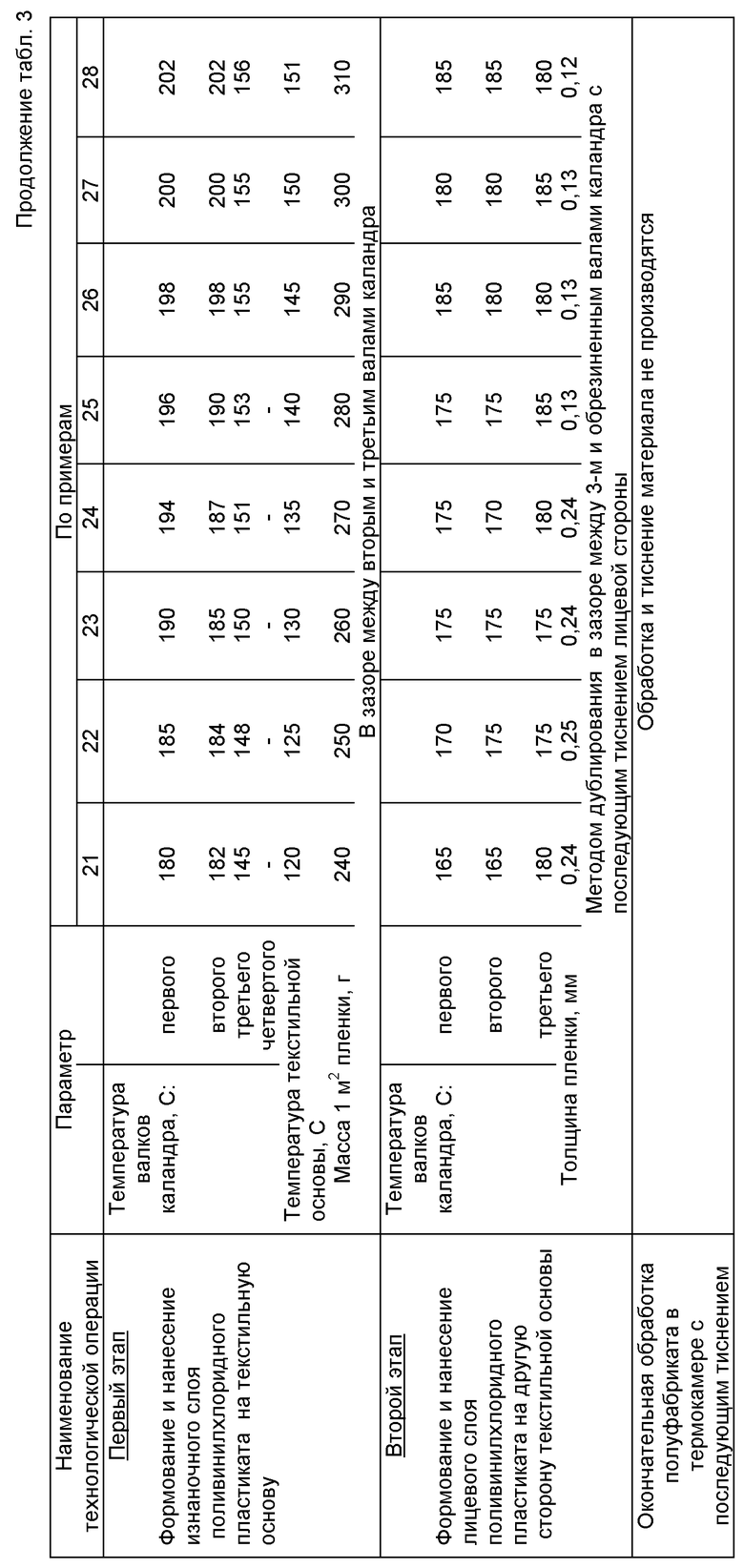

Разогретая до 160oC смесь ПВХ покрытия их экструдера 6 по качающемуся транспортеру 5 подается в зазор между первым и вторыми плавильными валами 4 (S1 и S2), где происходит формирование и калибрование пленки определенной ширины и толщины из ПВХ пластиката. Технологические параметры приведены в табл. 3. Текстильная основа из синтетических нитей с размоточного устройства 9, огибая ряд заправочных роликов, подогревается до нужной температуры валом 8 и поступает в зазор между вторым и третьим плавильными валами 4 каландра (S2 и S3), где кашируется и изнаночным слоем из поливинилхлоридного пластиката.

Второй этап. Нанесение лицевого слоя из поливинилхлоридного пластиката на другую сторону текстильной основы. Материал с нанесенным изнаночным слоем с размоточного устройства 1 поступает на подогрев валами 2 и 3. Нанесение лицевого слоя (пленочного материала) на основу с изнаночным слоем проводится по известной технологии. В зазоре между 3 плавильным (S3) и обрезиненным 14 валами каландра наносится на материал лицевой слой ПВХ покрытия методом дублирования с материалом.

В зазоре между обрезиненным 17 и теснильным валами производится тиснение материала.

Затем материал охлаждается на охлаждающем барабане 12. Устройством 10 обрезается кромка материала и материал наматывается в рулон 11.

Таким образом, при получении армированного пленочного материала с целью увеличения прочности сварного шва материала, прочности связи пленочного покрытия с основой и прочности на раздирание изнаночный слой массой 1 м2 25-300 г из поливинилхлоридного пластиката в зазоре между 2-м и 3-м плавильными валами с температурой валов 150-200oC и 120-155oC соответственно кашируют с подогретой до 40-150oC текстильной основой с импрегнированием изнаночного слоя на лицевую сторону основы.

Режимы по примерам приведены в таблице 3.

Свойства материала с двусторонним ПВХ покрытием (ТМП-2), изготовленные по примерам 1-28, приведены в таблице 4.

Методы испытания:

прочность сварного шва на сдвиг и на расслаивание в продольном и поперечном направлениях проведены в соответствии с ГОСТ 29151-91;

прочность связи пленочного покрытия с основой - в соответствии с ГОСТ 27319;

прочность на раздирание в продольном и поперечном направлении определены по ГОСТ 17074.

Таким образом, использование предлагаемого способа изготовления армированного пленочного материала позволяет улучшить качество материала, повысить его долговечность, сократить технологический процесс изготовления материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РУЛОННОГО МАТЕРИАЛА | 1999 |

|

RU2156266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИСНЕНОЙ ПОЛИВИНИЛХЛОРИДНОЙ ПЛЕНКИ | 1999 |

|

RU2144548C1 |

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

| МОРОЗОСТОЙКИЙ НЕГОРЮЧИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2004 |

|

RU2266991C1 |

| МАТЕРИАЛ МНОГОСЛОЙНЫЙ ОГНЕСТОЙКИЙ АНТИСТАТИЧЕСКИЙ ТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2023 |

|

RU2810017C1 |

| МАТЕРИАЛ ПОЛИМЕРНО-ТКАНЕВЫЙ ВОДОНЕПРОНИЦАЕМЫЙ ОГНЕСТОЙКИЙ (В МОРОЗОСТОЙКОМ ИСПОЛНЕНИИ) | 2016 |

|

RU2638512C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2173325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛИСКОЖИ | 2001 |

|

RU2202667C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 1991 |

|

RU2039662C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РУЛОННОГО МАТЕРИАЛА | 2005 |

|

RU2281962C1 |

Изобретение может быть использовано в автомобильной промышленности для укрытия техники, грузов, для изготовления гибких резервуаров, вентиляционных труб и т.д. Способ включает формирование двухстороннего изнаночного и лицевого слоев пленочного материала кашированием поливинилхлоридного пластиката на текстильную основу и тиснение материала. Формируют изнаночный слой пленочного материала с образованием лицевой стороны основы кашированием поливинилхлоридного пластиката массой на 1 м2 25-300 г на предварительно подогретую до 40-50°C текстильную основу в зазоре между вторым и третьим плавильными валами трехвалкового каландра с температурой валов 150-200°С и 120-155°С соответственно. Технический результат - улучшение качества материала и повышение его долговечности, сокращение технологического процесса изготовления материала. 1 ил., 3 табл.

Способ получения армированного пленочного материала, включающий формирование двухстороннего изнаночного и лицевого слоев пленочного материала кашированием поливинилхлоридного пластиката на текстильную основу и тиснение материала, отличающийся тем, что формируют изнаночный слой пленочного материала с образованием лицевой стороны основы кашированием поливинилхлоридного пластиката массой на 1 м2 25 - 300 г на предварительно подогретую до 40 - 50oС текстильную основу в зазоре между вторым и третьим плавильными валами трехвалкового каландра с температурой валов 150 - 200oС и 120 - 155oС соответственно.

| Способ получения армированного материала | 1977 |

|

SU749960A1 |

| Переработка пластмасс | |||

| Под | |||

| ред | |||

| В.А.БРАГИНСКОГО | |||

| - л.: Химия, 1985, с.42 | |||

| Способ получения армированного пленочного материала | 1978 |

|

SU789645A1 |

| Способ получения искусственной кожи | 1966 |

|

SU246828A1 |

Авторы

Даты

2001-04-27—Публикация

1999-08-30—Подача