щим платинохлористоводородную кислоту, или ее раствором, содержащим платинохлористоводородную кислоту и тиомалоновую кислоту в выбранном соотношении, проводят после нанесения пирополимера. Это позволяет вводить платину в катализатор в условиях, когда не происходит ее агломерации с сокращением активной поверхности.

Катализатор, приготовленный по этому способу, позволяет получать при пропускании воздуха плотность тока 50 мА/см при напряжения 0,24 В или при пропускании кислорода соот етственно 155 мА/см при 0,45 В.

Пример 1. З-окись алюминия измельчают до размера частиц . 2 мкм и прокаливаиот при 550С в течение трех часов.Прокаленный порошок окиси алюминия помещают в жидкостный реактор и обрабатывают бензолом, который пропускают над окисью алюминия при 900°С в течение 1,5 ч.Полученный материал дополнительно стабилизируют при атмосферном давлении и при температуре около в течение 1,5 ч, а затем 53,9 г материала омешивают с раствором, полученным рася- ворением 4,9 г платинохлористоводородной кислоты, содержащей 24,7% платины, с 110 граммами деионизированной воды. - - ,

Эту смесь перемешивают при температуре окружающей среды в течение 0,5 ч, упаривают водуи сушат при 110°С в течение б ч. После просушивания полученное вещество восстанавливают водородом при 535°С в вертикальном реакторе в течение 1,6 ч. Готовая смесь содержит 2,24 вес.% платины и 40,35 вес.% углерода,площадь поверхности смеси составляет 82 , а сопротивление вещества смеси при комнатной температуре равно О ,018 Ом. см.

Пример 2 (сопоставительный) В отличие от примера 1, электрокатализатор готовят путем пропитывания подложки каталитически активны металлом с последующим осаждением на поверхности металла слоя пирополимера. Для этого алюминия в форме порошка прокаливают при .в течение 3ч. Затем 100 г окиси пв ремешивают с раствором, полученным разведением 15,75 г 24,7%-ной платинохлористоводородной кислоты в 110 г воды при в течение 0,5 ч. После этого выпаривают ВОДУ на водяной бане и сушат при в течение 1,5 ч и восстанавливают водородом при температуре 543°С в течение 2ч. 35 г восстановленного порошка Pt/ft Z O- обрабатывают 33,6 г бензола в жидкостном реакторе при 901°С и атмосферном давлении. Полученное карбонизованное вещество стабилизируют дополнительно в течение 1,5 ч при . Полученная смесь содержит

по весу 2,21% платины и 40,62 вес.% углерода, площадь поверхности составляет 68 , удельное сопротивление 0,010 Ом- см.

Пример 3, Электрокатализаторы, приготовленные по примерам 1,2, используют для изготовления электродов топливных элементов, Эти электрокатализаторы в сыром виде смешивают в среде органического растворителя с порошком политетрафторэтилена,фильтруют и готовят слой катализатора каландрированием. Этот слой прижимаю к поверхности танталовой сетки,которая является коллектором тока и спекают в атмосфере азота при . Слой катализатора имеет толщину около 0,012 с.м, с содержанием платины 5 мг/смЧ

Оценку эффективности работы электродов осуществляют путем сборки топливного элемента, в котором электро,ды изготавливают путем формования смеси графита и кислотостойкой резины. Матрица топливного элемента представляет собой смешанную структуру, состоящую из киноловых волокон я фенольной связки, эту матрицу заполняют фосфорной кислотой, обработанной предварительно перекисью водорода. Электроды размещают с двух сторон матрицы и испытывают в качестве катодов при пропускании воздуха или кислорода или при пропускании чистого водорода в качестве анодов. Электрокатализатор, приготовленный по методике, описанной в примере 1, при испытаниях в топливном элементе при пропускании воздуха позволяет получить плотность тока около 50 мА/см при напряжении 0,24 В (учтено падение напряжения внутри элемента и падение напряжения в .проводниках) . При пропускании через элемент кислорода плотность тока составляет 155 мА/см при напряжении 0,45 В. Электрокатализатор,приготовленный в примере 2, путем нанесения каталитически активного металла на поверхность окиси алюминия до осаждения на ней карбонизированного пирополимера, при испытании в качестве катода с прокачкой воздуха позволяет получить плотность тока около 16 мА/см npif напряжении 0,21В и плотность тока-,42 мА/см при напряжения 0,28 В при прокачке через топливный элемент кислорода.

пример 4. Электрод изготавливают из у-окиси алюминия, покрытого пирополимером в результате пиролиза смеси бензолом при 900°С. Полученный материал содержит 34 вес.% углерода и имеет поверхность 75 м /г, средний размер частиц 2 мкм и удельное срдротивление около 0,014 Ом-см при 25°С. .Это вещество пропитывают водным

раствором платинохлористоводородной кислоты с концентрацией, достаточной для того, чтобы электрокатализатор после высушивания и восстановления содержал 10 вес.% платины. Из этого электрокатализатора готовят электрод с содержанием платины 0,5 мг/см и испытывают в топливном элементе при температуре около 140°С в качестве катода с прокачкой воздуха и кислорода и в качестве анода с прокачкой водорода. В случае использования электрода в качестве катода с прокачкой воздуха удается достичь плотности тока 100 мА/см при напряжении 0,63 В (учтено падение напряжения внутри элемента и в подводящих проводниках) . В случае-прокачки кислорода на катоде получают плотность тока порядка 100 мА/см при напряжении 0,75 В, а в случае испол.ьзования электрода в качестве анода с прокачкой водорода плотность тока составляет 100 мА/см при напряжении 0,62 В.

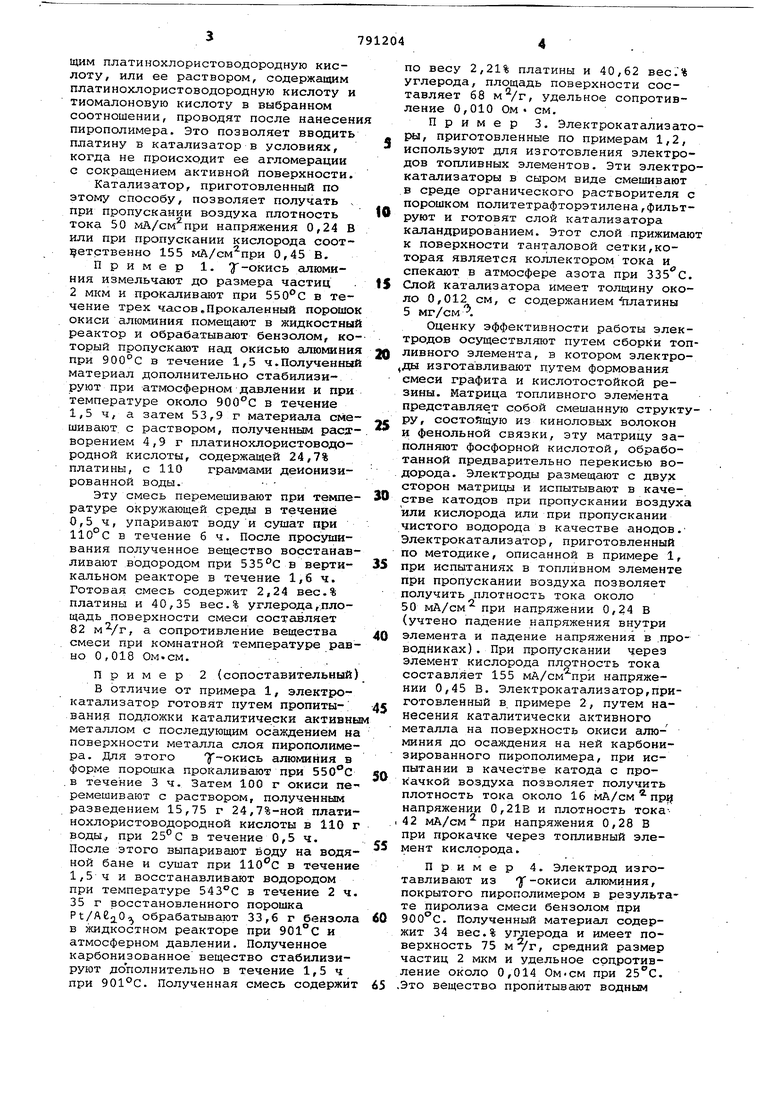

Пример 5. Для иллюстрации стабильности используют электроды, изготовленные из электрокатализаторов, обладающих свойствами,аналогичными свойствам электрокатализатора, описанного в примере . 4 , за тем лишь исключением, что содержание платины в электроде составляет 0,25 мг/см . Этот электрод испытывают в топливном элементе в течение) 24 и 2000 ч работы элемента при температуре около 140с аналогично примеру 4. Результаты испытаний показывают, что за время испытаний воздушный катод работает с постепенно нарастающей эффективностью,откуда следует, что электрокатализатор, находящийся в топливном элементе, содержащем в качестве электролита фосфорную кислоту, отличается хороей стабильностью.

В таблице приведены значения, исправленные с учетом падения напряжения внутри элемента и падения Напряжения в подводящих проводниках.

Аналогичным образом данные электроды испытывают при температурах

вместо 140 г, В результате этих испытаний напряхсеи- г увеличивается на 15% при n.noi нос j;:, ока 100 мА/см.

Пример 6 Исхо,цн;:ю ;j -окись алюминия измельчают до частиц размером от 1 ,3 до 2,5 .;км с объемной плотностью 0,30,- поверхностью 70-7 порами диаметром около JLOO .А и прокаливают при 550°С в течение 3 ч. Полученный порошок

to помещают в жидкостный реактор и обрабатывают пропусканием паров бензола при в течение 1,5 ч. Карбонизованный материал подвергают стабилизации в течение 1,5 ч. при атмосфер15ном давлении, после чего он содержит 34,1 вес.% углерода и имеет удельное сопротивление при комнатной температуре 0,02 Ом-см,

Затем готовят комплекс платины (IV) с тиомалоновой кислотой путем

0 смешения трех молей тиомалоновой кислоты с одним граммом платины, находящейся в водном растворе. Для этого смешив а;.-- г водного раствора платиноклорпстоводородной

5 кислоты, содержагкего 27,-19% платияы, с 6,47 г тиомалоновой кислоты и с 60 г деиокизированной воды н оставляют стоять в течение 18 ч при комнатной температ ре, в результате чего

0 формируется требу-амый комп:л:екс. Половину раствора комплексг перемешивают в течение 0,5 ч при 25°С к 25 г карбониз.ованногс окисла, а затем сушат в термостате при 110°С

5 в течение 3,5 -, : ьо,:станавливают в токе при 260с в течение 2 ч. Полученный электрокатализатор содержит 4,9 вес.% платины g; размером крнстал литов не более 25 А при степени аггломерации, равной 1%.

0

Полученный злектрокатализатор об рабатывают оставшейся половиной раствора комплекса платины (IV) с тиома лоновой кислотой,, сушат при 110° С в течение 3,5 ч и восстанавливзлот

5 в токе водорода в течение 2 ч при .После второй пропитки электрокатализатор содержит 9,84 вес.% платины с номинальным размере кристаллитов платины примерно 34 А при

0 степени .аггломерации 3%,

Пример 7. Карбонизованный окисел приготавливают по примеру 6 .пропитывают водным раствором платино-. хлористоводородной кислоты, не со5держащей тиомалоновой кислоты.В высушенном и восстановленном пропитанном исходном веществе содержится 9,73 вес.% платины, причем размеры кристаллитов платины не превышают 76 А, а степень аггломерации состав0ляет 49%.

Пример 8. Электрокатализатор, приготовленный по примеру 6, используют для приготовления электрода для топливного элемента.Электрокахалидатор, представляющий х;обой -окись алюминия,содержащую на поверхности карбонизованный пирополимер, пропитанный комплексом платинохлористоводородной кислоты и тиомалоновой кислоты, был подвергнут анализу, в результате чего было установлено, что в электрокатализаторе содержится 9,84 вес.% платины, а номинальный диаметр кристаллитов платины равен примерно 34 А при степени аггломерации 3%. Полученный электрокатализатор во влажном состоянии смешивают в среде органического растворения с порошком тетрафторэтилена и после фильтрации каландрированием формируют слой катализатора. Этот слой напрессовывают на поверхность коллектора тока, представляющего собой танталовую кислоту и закрепляют на этой поверхности в азотной атмосфере при температуре около . Слой катализатора имеет толщину 0,005 см и содержание веществакатализатора 0,50 мг/см,

Эффективность работы электрода осуществляют испытанием топливного элемента, в котором электроды изготавливают путем формовки смеси графита и кислотостойкой резины.Матрица топливного элемента представляет собой смешанную структуру, состоящую из киноловых волокон и фенольной связки. Эту матрицу заполняют фосфорной кислотой, предварительно обработанной перекисью водорода. Электроды прижимают к матрице топливного элемента с обеих сторон и испытывают в режиме катода с прокачкой воздуха или кислорода. При испытании электрокатализатора в топливном элементе с прокачкой воздуха при

плотность тока равняется примерно 100 мА/см при напряжении 0,63 В (учтено падение напряжения внутри элемента и падение напряжения в подводящих проводниках). При использовании электрода в качестве кислородного катода плотность тока составляет 120 мА/см при напряжении 0,73 В.

Формула изобретения

Способ приготовления катализатор для электрохимического окисления водорода или восстановления кислорода, включающий пропитку тугоплавкого окисла - гамма окиси алюминия водным раствором платинохлористоводродной кислоты и нанесение слоя пирополимера пиролитическим разложением бензола на поверхности тугоплавкого окисла с последующей сушкой и восстановлением водородом при повьЕыенной температуре, отличающийся тем, что, с целью получения катализатора с повьаяенной активностью, сначала наносят слой пирополймера, а затем полученный материал пропитывают раствором платинохлористоводородной кислоты или раствором, содержащим платинохлористоводородную и тиомалоновую кислоты взятые в мольном соотношении от 1:1 до 1:3.

Источники информации, принятые во внимание при экспертизе

1.Фильштих В. Топливные элементы. М., Наука, 1968, с. 27.

2.Патент США № 3381957,

кл. 136-121, опублик. 1973 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электрокатализатора платина на углероде | 2016 |

|

RU2646761C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С БИФУНКЦИОНАЛЬНЫМИ ЭЛЕКТРОКАТАЛИТИЧЕСКИМИ СЛОЯМИ | 2009 |

|

RU2392698C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 1986 |

|

SU1840593A1 |

| ПОРТАТИВНЫЙ ИСТОЧНИК ТОКА НА ОСНОВЕ ПРЯМОГО ОКИСЛЕНИЯ БОРГИДРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2009 |

|

RU2402117C1 |

| СПОСОБЫ ОБРАБОТКИ ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАННЫХ ЭЛЕКТРОДНЫХ БЛОКОВ ТВЕРДОКИСЛОТНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2374722C2 |

| АНОД ДЛЯ ПРЯМОГО ЭЛЕКТРООКИСЛЕНИЯ БОРГИДРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2009 |

|

RU2396637C1 |

| Способ изготовления самоувлажняющегося электрокатализатора для водородно-воздушных топливных элементов | 2020 |

|

RU2744103C1 |

| СПИРТОВО-ВОЗДУШНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2002 |

|

RU2230400C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОДИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ КАТАЛИЗАТОРОВ НА УГЛЕРОДНОМ НОСИТЕЛЕ | 2015 |

|

RU2595900C1 |

| ЭЛЕКТРОКАТАЛИЗАТОР ВОССТАНОВЛЕНИЯ КИСЛОРОДА, СОДЕРЖАЩИЙ ЕГО ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2006 |

|

RU2422947C2 |

Авторы

Даты

1980-12-23—Публикация

1977-04-19—Подача