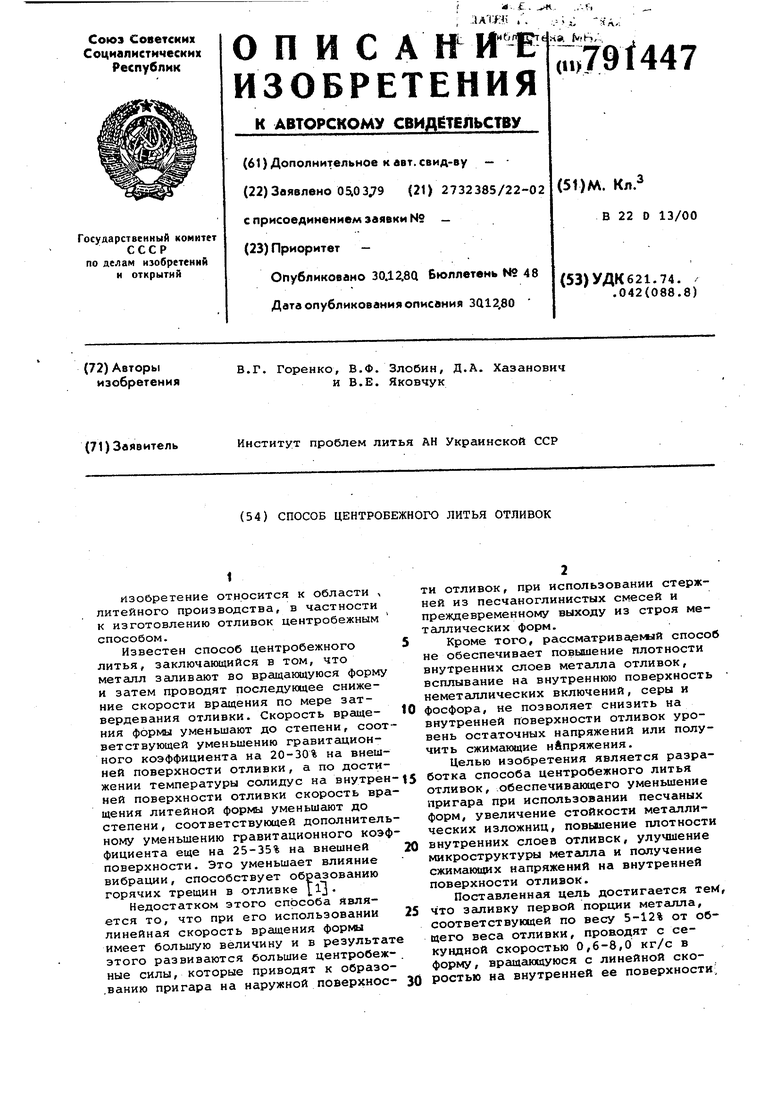

изобретение относится к области , питейного производства, в частности к изготовлению отливок центробежным способом. Известен способ центробежного литья, заключающийся в том, что металл заливают во вращающуюся форму и затем проводят последующее снижение скорости вращения по мере затвердевания отливки. Скорость вращения формы уменьшают до степени, соот ветствующей уменьшению гравитационного коэффициента на 20-30% на внеш ней поверхности отливки, а по дости жении температуры солидус на внутре ней поверхности отливки скорость вр щения литейной формы уменьшают до степени, соответствующей дополнител ному уменьшению гравитационного коэ фициента еще на 25-35% на внешней поверхности. Это уменьшает влияние вибрации, способствует образованию горячих трещин в отливке Ij Недостатком этого способа Является то, что при его использовании линейная скорость вращения формы имеет большую величину и в результа этого развиваются большие центробеж ные силы, которые приводят к образо .ванию пригара на наружной поверхнос ти отливок, при использовании стержней из песчаноглинистых смесей и преждевременному выходу из строя металлических форм. Кроме того, рассматриваэм й способ не обеспечивает повышение плотности внутренних слоев металла отливок, всплывание на внутреннюю поверхность неметаллических включений, серы и фосфора, не позволяет снизить на внутренней поверхности отливок уровень остаточных напряжений или получить сжимающие напряжения. Целью изобретения является разработка способа центробежного литья отливок, обеспечивгиощего уменьшение пригара при использовании песчаных форм, увеличение стойкости металлических изложниц, повыиение плотности внутренних слоев отливок, улучшение микроструктуры металла и получение сжимающих напряжений на внутренней поверхности отливок. Поставленная цель достигается тем, что заливку первой порции метёшла, соответствующей по весу 5-12% от общего веса отливки, проводят с секундной скоростью 0,6-8,0 кг/с в форму, вращаиощуюся с линейной скоростью на внутренней ее поверхности .

2,2-4,6 м/с, а при заливке остальной части меташла линейную скорость вращения формы увеличивают, например по линейному закону, до величины 5,2-9,1 м/с и заливку проводят с секундной скоростью больше первоначальной на 15-30&.

Известно, что при использовании песчаных форм благодаря наличию капиллярного давления жидкого металла в межзерновом пространстве формы образуется металлизированный пригар Если песчаные формы используются для центробежного литья, то центробежные силы складываются с капиллярными и величина пригара увеличивается тем больше, чем больше скорость вращения формы.

При использовании металлических форм в зависимости от скорости вращения изменяется кинетика образования и расширения зазора между отливкой и металлической формой. Чем раньше образуется зазор и чем быстрее он увеличивается, тем до более низкой температуры прогревается поверхность кокиля и тем больше увеличивается его стойкость. Зазор образуется благодаря усадке охлаждающейся отливки.Его образование наступает тем раньше, чем меньше скорость вращения формы.

Если учесть, что в процессе образования пригара участвует только поверхностный слой металла, получаемый в результате заливки первой порции в форму, то становится ясным что заливку первой порции металла необходимо проводить в форму, вращающуюся с оптимальной скоростью.

Вес металла первой порции должен находиться в пределах 5-12% от общего веса отливки. Обычно это соответствует припуску металла на наружной поверхности отливок на механическую обработку.

Если вес первой порции металла меньше 5,0%, то на поверхности формы не образуется сплошной слой металла, поэтому влияние скорости вращения на процесс образования пригара или на стойкость металлических форм оказывается не полным. В то же время, если вес первой порции металла больше 12,0%, то толщина слоя металла оказывается такой, что дгшьнейщее ее повышение не оказывает влияния на процесс проникновения металла в межзерновое пространство, т.е. на процесс образования пригара.

Исследования показывают, что оптимальная секундная, скорость заливки первой порции металла в форму находится в пределах 0,6-8,0 кг/с. При заливке ее со скоростью, превышающей 8,0 кг/с, наблюдается разбрызгивание металла, и могут образовываться корольки, а при уменьшении скорости заливки меньше 0,6 кг/с могут образоват ься неслитины и полосчатая стртура металла по сечению стенок отливок.

Большое влияние на процесс образования пригара, кинетику образования зазора между формой и отливкой и растяжение наружных слоев затвердевающего металла оказывает скорость вращения формы. Если линейная скорость вращения формы на внутренней ее поверхности меньше 2,2 м/с, то на внутренней поверхности отливки появляется дождевание, которое приводит в большинстве случаев к браку отливок. При увеличении линейной скорости вращения до величин, больш 4,6 м/с, сила центробежного давления на жидкий металл оказывается достаточной для продавливания металла в межзерновое пространство, и наступает образование пригара.

Дпя повышения плотности внутренних слоев отливок, yлy ПIleния микроструктуры металла и получения сжимащих напряжений на внутренней поверхности отливки необходимо увеличить линейную скорость вращения формы и секундную скорость заливки формы металлом.

Увеличение линейной скорости вращения форм в процессе их заливки до 5,2-9,1 м/с, например по линейному закону, позволяет в значительной степени удалить на внутреннюю поверхность отливки серу и фосфор, при этом часть отливки, обогащенная этими элементами, входит в припуск на механическую обработку.

Пру заливке форм, вращающихся в конечный момент с линейной скорость меньше 5,2 м/с, второй порцией металла , подаваемой в форму с секундной скоростью, меньшей Q,12 кг/ улучшения микроструктуры металла по сечению стенок отливок не наблюдается. В то же время при увеличении линейной скорости вращения форм до величин, превышающих 9,1 м/с, происходит значительное растяжение под действием давления жидкого металла наружных затвердевших слоев отливки, и после окончательного затвердевания внутренние слои отливки имеют растягивающие напряжения.

При увеличении скорости заливки до величин, превышающих 9,6 кг/с, в процессе заливки наблюдаются выбросы металла из формы, что недопустимо по технике безопасности.

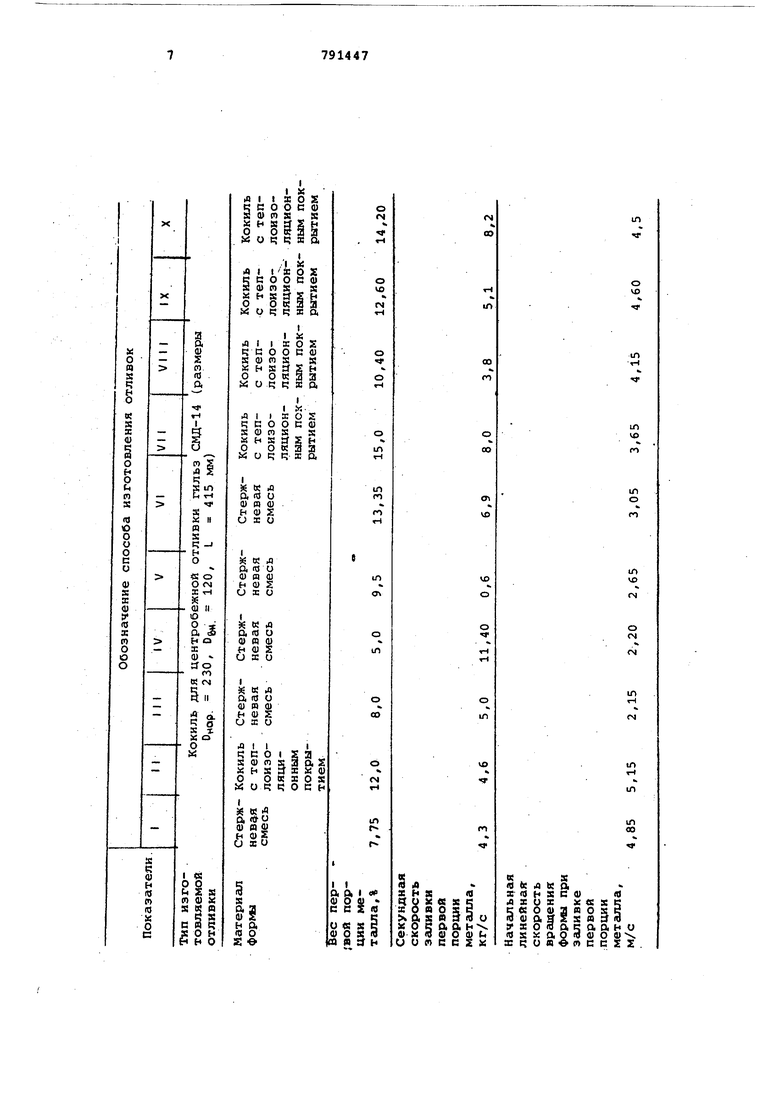

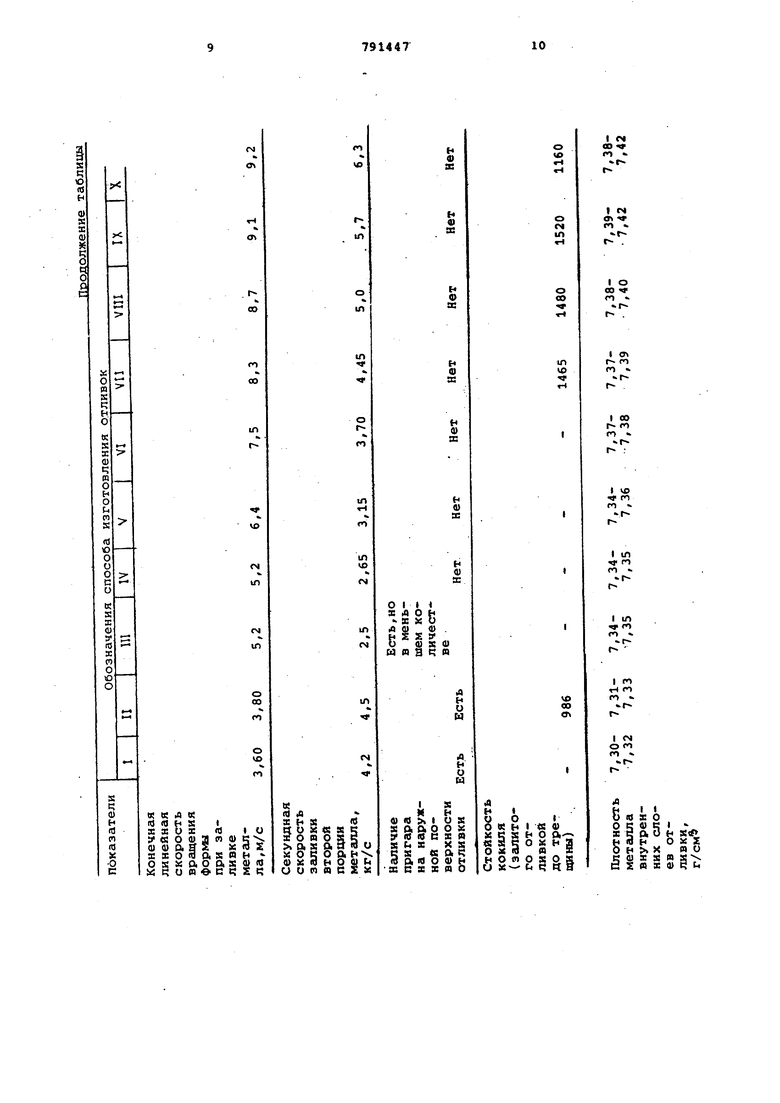

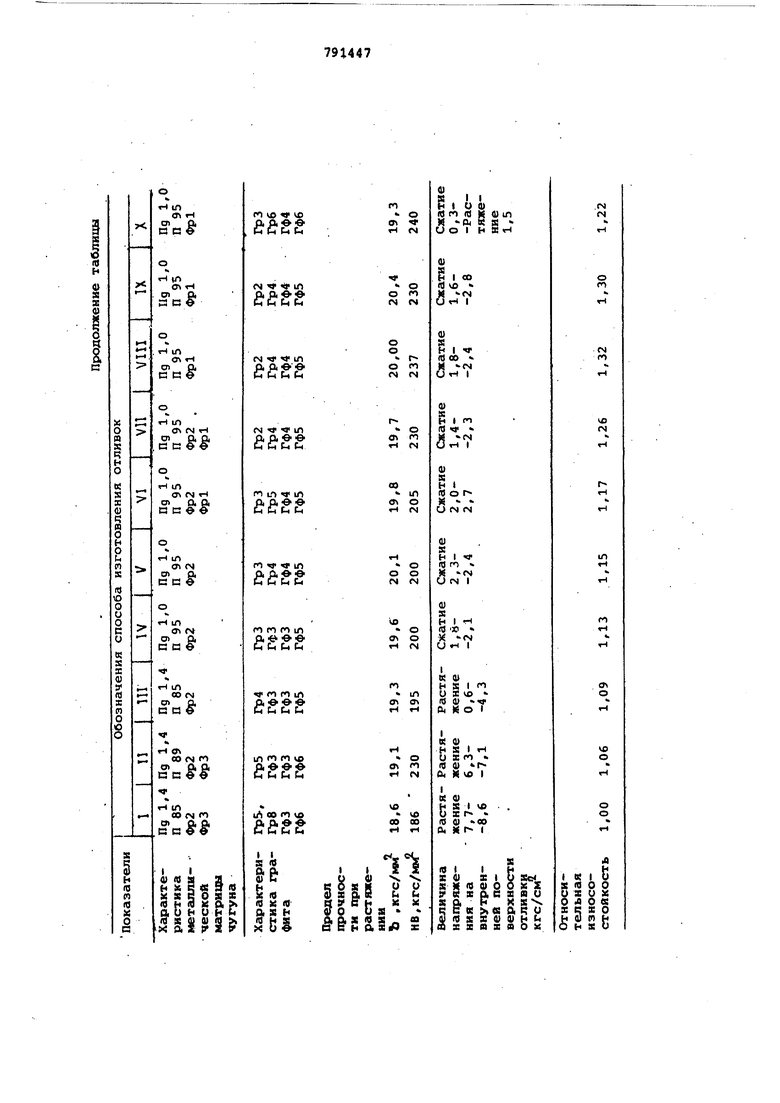

Проверку предложенного способа центробежного литья отливок проводЛи на отливках гильз, кокилей и других заготовок, изготовляемых центробежным способом в,песчаные стержни и в металлические формы с теплоизоляционным покрытием. Параметры технологического процесса изготовления отливок центробежным способом, используемые в проводимьис исследованиях, приведены в таблице.

В таблице приведены данные полу ценные при изготовлении чугунных заготовок размером 365 мм, 1(,и 300 мм и L 380 км. Химический состав чугуна.был следующий, вес.%: 3,26-3,41 углерода, 1,97-2,06 кремния, 0,86-0,68 марганца, 0,16 фосфора и 0,05 серы. Температура saливаемого чугуна находилась в пределах 1360-1375 С.

Из таблицы видио, что отливки, изготовленные по техиологии с обоэначением I и П, соответствуют способу центробежного изготовления отливок, взятому в качестве прототипа, по технологии с обозначением ГГ первая порция металла заливается в форму, вргццающуюся с меньшей линейной скоростью, чем в предлагаемом способе, и вторая порция металла заливается с большей секундной скоростью. По технологии с обозначением X первая порция металла заливается с большей секундной скоростью, и вторая порция металла заливается в форму,- вращамцуюся с большей линейной скоростью, чем предусмотрено предлагаемом способом литья.

По технологии с обозначением IV-IX все параметры литья соответствуют предлагаемому способу.

Полученные данные показывают,что

предложенный способ центробежного литья отливок позволяет уменьшить пригар при использовании песчаных форм, увеличить стойкость металлических изложниц с 2600 до 4350 залиВОВ, повысить плотность внутренних слоев отливки с 6,82 до 6,93 г/см улучшить микроструктуру металла, получить сжимающие напряжения на внутренней поверхности отливок и

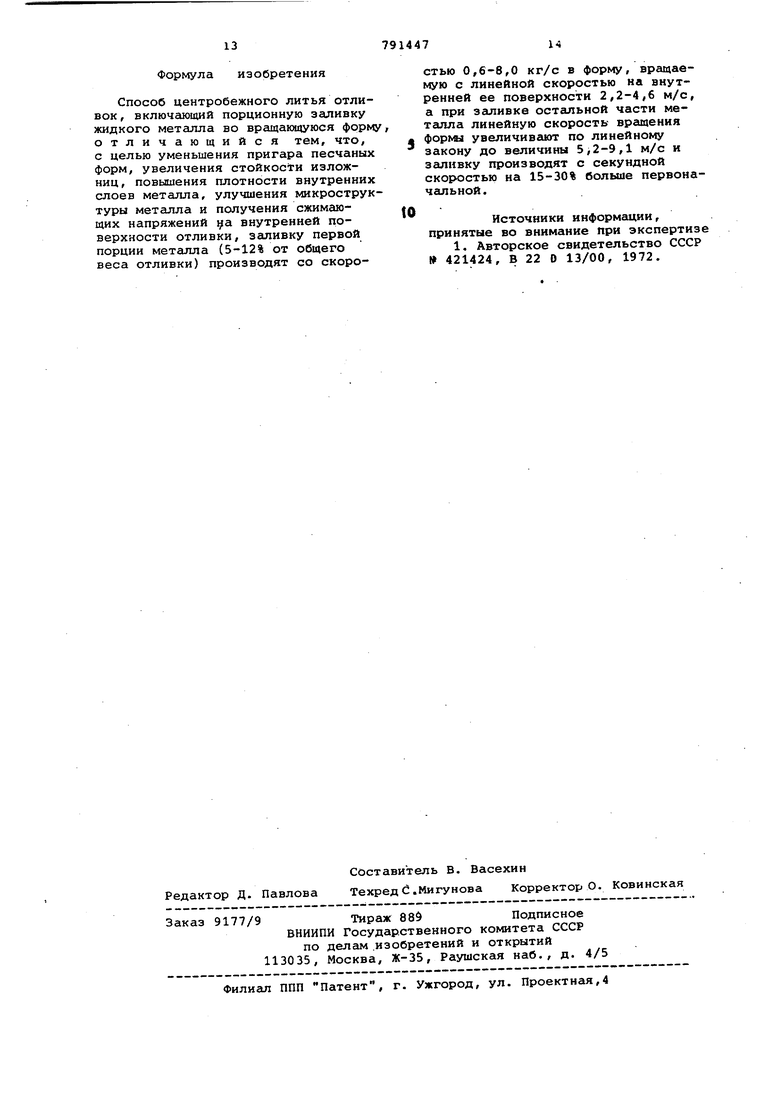

повысить анти икционные свойства металла. 13 79 Формула изобретения Способ центробежного литья отлиБОК, включающий порционную заливку жидкого металла во вращающуюся форму, отличающийся тем, что, с целью уменьшения пригара песчаных форм, увеличения стойкости изложниц, повышения плотности внутренних слоев металла, улучшения микроструктуры металла и получения сжимающих напряжений а внутренней поверхности отливки, заливку первой порции металла (5-12% от общего веса отливки) производят со скоро714стью 0,6-8,0 кг/с в форму, вращаемую с линейной скоростью на внутренней ее поверхности 2,2-4,6 м/с, а при заливке остальной части металла линейную скорость- вргиаения увеличивают по линейному закону до величины 5,2-9,1 м/с и заливку производят с секундной скоростью на 15-30% больше первоначальной. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 421424, В 22 О 13/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ биметаллического литья | 1978 |

|

SU789227A1 |

| Способ центробежного литья | 1978 |

|

SU777980A1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2762692C1 |

| Способ получения отливок без прибылей из чугуна с шаровидным графитом в вакуумно-пленочных формах | 1990 |

|

SU1792791A1 |

| Теплоизоляционный состав для металлических форм центробежного литья | 1976 |

|

SU582893A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2017 |

|

RU2661986C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ПОРШНЕВЫХ КОЛЕЦ И ГИЛЬЗ ЦИЛИНДРОВ | 2010 |

|

RU2427444C1 |

Авторы

Даты

1980-12-30—Публикация

1979-03-05—Подача