t

Изобретение относится к области литейного производства и может быть использовано при получении отливок с направленной структурой из специальных сплавов в формах из сыпучих песков упрочняеких под действием разрежения.

Известен способ получения отливок с направленной структурой, включающий заливку металла в подогретуй керамическую форму, установленную на донный водоохлаждаемьгй холодильник , и его кристаллизацию путем,одностороннегс отвода тепла через холодильник 1 .

Известен также способ получения отливок, включакщИй заливку металла в форму из сыпучих песков, упрочняемую под действием разрежения, и охлаждение отливки в форме, в форме создают разрежение 70-100 мм рт.ст. при охлаждении отливки в интервале температур 550-1500с. Способ основан на низкой теплоаккумулирукипей способности вакуумируемых форм ,из сыпучих песков и предназначен для снятия внутренних напряжений в отливке в процессе ее охлаждения 2.

Недостатком способа при заливке специальных сплавов является образование зоны равноосных кристаллов на границе металл - форма |И неудовлетворительная высота столбчатых кристаллов.

5 Цель изобретения - улучшение кристаллической текстуры отливок путем уменьшения теплоотвода через стенки формы.

Это достигается тем, что форму

to,из сыпучих песков устанавливают на донный водоохлаждаемый холодильник, после заливкиметалла в форме, создают разрежение 10-60 мм рт.ст., а при достижении металлом.температуры

15 1200-1300°С давление,в форме увели;чивают до 200-300 мм рт.ст. Создание указанного разрежения обеспечивает снижение скорости теплоотвода через стенки формы в области высоких температур при кристаллизации металла до 40-100 С/ч, что позволяет установить.необходимый температурный градиент по высоте отливки и направленнный отвод тепла через холодильник.

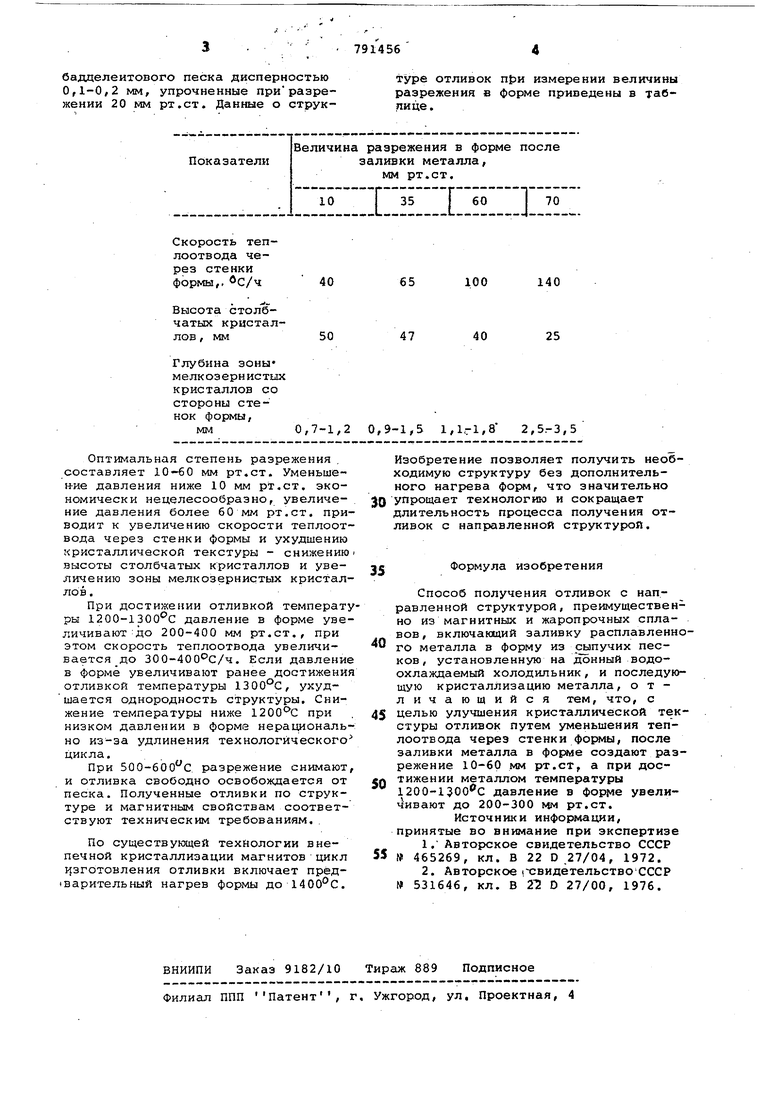

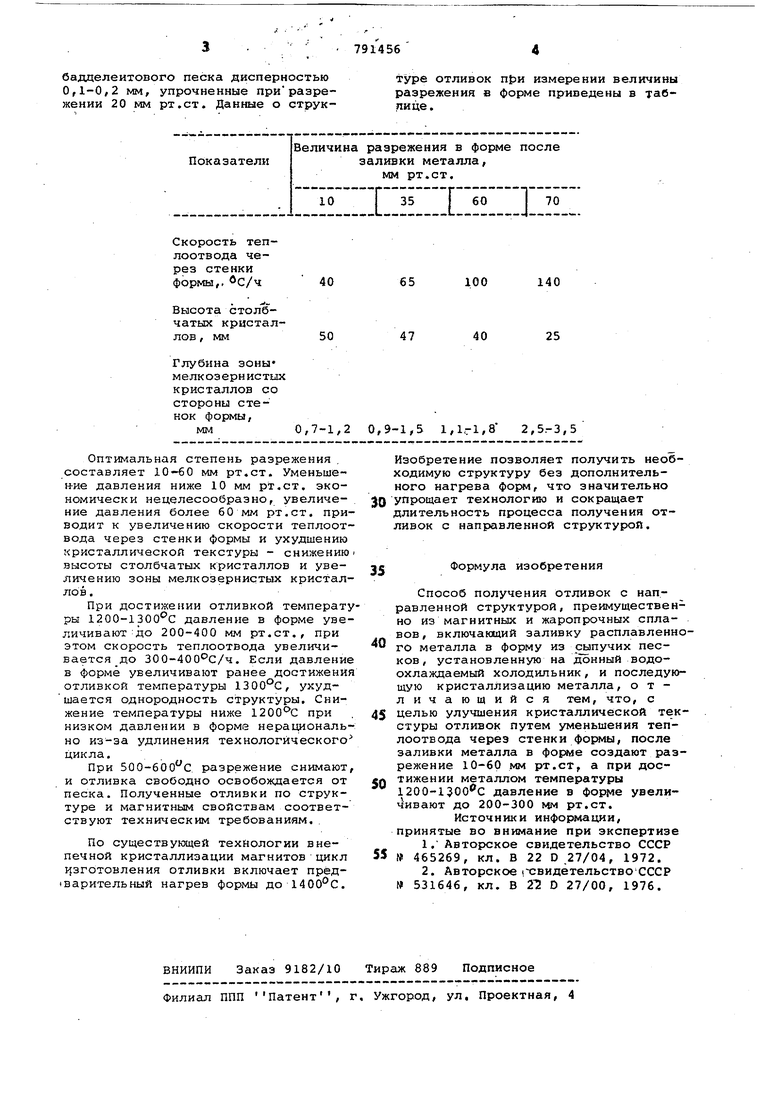

Пример. Изготовили партию литых постоянных магнитов из сплава ЮДНК 24 БА, габариты 50x40 10 мм. Магнитный сплав при 1640°С залили

30 в формы, изготовленные из сухого

бадделеитового песка дисперностью 0,1-0,2 мм, упрочненные приразрежении 20 мм рт.ст. Данные о структуре отливок п{эи измерении величины разрежения в форме приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования температурного режима установки для получения слитков с направленной кристаллической структурой | 1990 |

|

SU1759543A1 |

| Устройство для литья по выплавляемым моделям с направленной кристаллизацией | 1982 |

|

SU1016060A1 |

| СПОСОБ ЛИТЬЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218239C2 |

| Способ изготовления литых постоянных магнитов с направленной структурой | 1982 |

|

SU1133028A1 |

| Способ регулирования температурного режима установки для получения слитков направленной кристаллизацией | 1982 |

|

SU1088875A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ | 1992 |

|

RU2043855C1 |

| Комбинированная литейная форма для получения столбчатой структуры в изделиях из магнитотвердых материалов типа Al-Ni-Co-Ti-Fe | 2016 |

|

RU2635983C1 |

| Способ автоматического регулирования температурного режима в установке получения отливок постоянных магнитов направленной кристаллизацией | 1987 |

|

SU1468651A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЬНЫХ ОТЛИВОК | 1993 |

|

RU2080209C1 |

40

50

0,7-1,2 0,9-1,5 1,1-1,8 2,5.-3,5

Оптимальная степень разрежения составляет 10-60 мм рт.ст. Уменьшен-ие давления ниже 10 мм рт.ст. экономически нецелесообразно, увеличение давления более 60 мм рт.ст. приводит к увеличению скорости теплоотвода через стенки формы и ухудшению кристаллической текстуры - снижению высоты столбчатых кристаллов и увеличению зоны мелкозернистых кристаллов .

При достижении отливкой температуры 1200-1;300с давление в форме увеличиваютдо 200-400 мм рт.ст., при этом скорость теплоотвода увеличивается до 300-400°С/ч. Если давление в форме увеличивают ранее достижения отливкой температуры 1300°С, ухудшается однородность структуры. Снижение температуры ниже при низком давлении в форме нерационально из-за удлинения технологического цикла.

При БОО-бОО С разрежение снимают, и отливка свободно освобождается от песка. Полученные отливки по структуре и магнитным свойствам соответствуют техническим требованиям.

По существующей технологии внепечной кристаллизации магнитов цикл р}зготовления отливки включает прёд варительный нагрев формы до 1400С.

65

100

140

47

40

25

Изобретение позволяет получить необходимую структуру без дополнительного нагрева форм, что значительно 30 упрощает технологию и сокращает

длительность процесса получения отливок с направленной структурой.

Формула изобретения

Способ получения отливок с направленной структурой, преимущественно из магнитных и жаропрочных сплавов , включающий заливку расплавленного металла в форму из сыпучих песков, установленную на донный водоохлаждаемый холодильник, и последующую кристаллизацию металла, отличающийся тем, что, с целью улучшения кристаллической текстуры отливок путем уменьшения теплоотвода через стенки , после заливки металла в форме создают разрежение 10-60 мм рт.ст, а при достижении металлом температуры 1200-1ЗОО С давление в форме увелиКивают до 200-300 NSH рт.ст.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-12-30—Публикация

1978-09-25—Подача