8 8 S

-н

(Л

с

п

7 -i

J5

17

16 18

со

ел СП

ю

Фиг.1

сточных жидкостей или их осадков термомеханической обработкой. Цель изобретения - повьшение эффективности термомеханической обработки суспензий и расширение области применения за счет снижения энергетических и материальных затрат на нагрев, перемещение и разделение суспензий. Устройство имеет цилиндрический корпус 1 с патрубками 2, 17, 18 ввода исходной суспензии и вьшода обработанной жидкости и шлама, нагревательные элементы, узел перемещения суспензии, размещенный на валу 12 с приводом и выполненный в виде закрепленной на валу продольной перегородки 7. Под патрубком 2 ввода суспензии размещена приемная кольцевая камера в виде прикрепленных к валу поперечных перегородок с отверстием и сквозным тру- бо проводом. Дополнительные продольные перегородки 19 установлены с возможностью колебательного перемещения в цилиндрическом корпусе синхронно с вращением закрепленных на валу продольной и поцеречных перегородок, образующих между собой и корпусом дополнительные камеры нагрева, расширения и сжатия с отверстиями для подвода и отвода суспензий. Дополнительные продольные перегородки 19 выполнены радиальными подпружиненными с возможностью радиальных перемещений в продольных щелях корпуса и скольжения своими кромками по выпуклым поверхностям закрепленной на валу продольной перегородки S-образной формы. 5 ил 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для тепловой обработки суспензий по системе г.с.кучеренко | 1978 |

|

SU791655A1 |

| Устройство для тепловой обработки суспензий по системе Г.С.Кучеренко | 1986 |

|

SU1379273A2 |

| Устройство для выгрузки влажных продуктов | 1987 |

|

SU1495315A1 |

| Устройство для выгрузки вязкого груза из цистерн | 1987 |

|

SU1521642A1 |

| Центрифуга для классификации мелкозернистых материалов | 1980 |

|

SU939096A2 |

| Двухъярусный отстойник | 1984 |

|

SU1229184A1 |

| Осадительная центрифуга | 1981 |

|

SU1034784A2 |

| Устройство для выгрузки осадков сточных вод | 1985 |

|

SU1428717A1 |

| ФИЛЬТР ЗАКРЫТЫЙ ДВУХСТОРОННЕГО ДЕЙСТВИЯ ПРИ ВЫСОКИХ ПАРАМЕТРАХ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2009 |

|

RU2413568C2 |

| ГИДРОГАСИТЕЛЬ ПРОДУКТОВ СГОРАНИЯ ТОПЛИВА НА ИСПЫТАТЕЛЬНЫХ СТЕНДАХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1991 |

|

RU2020449C1 |

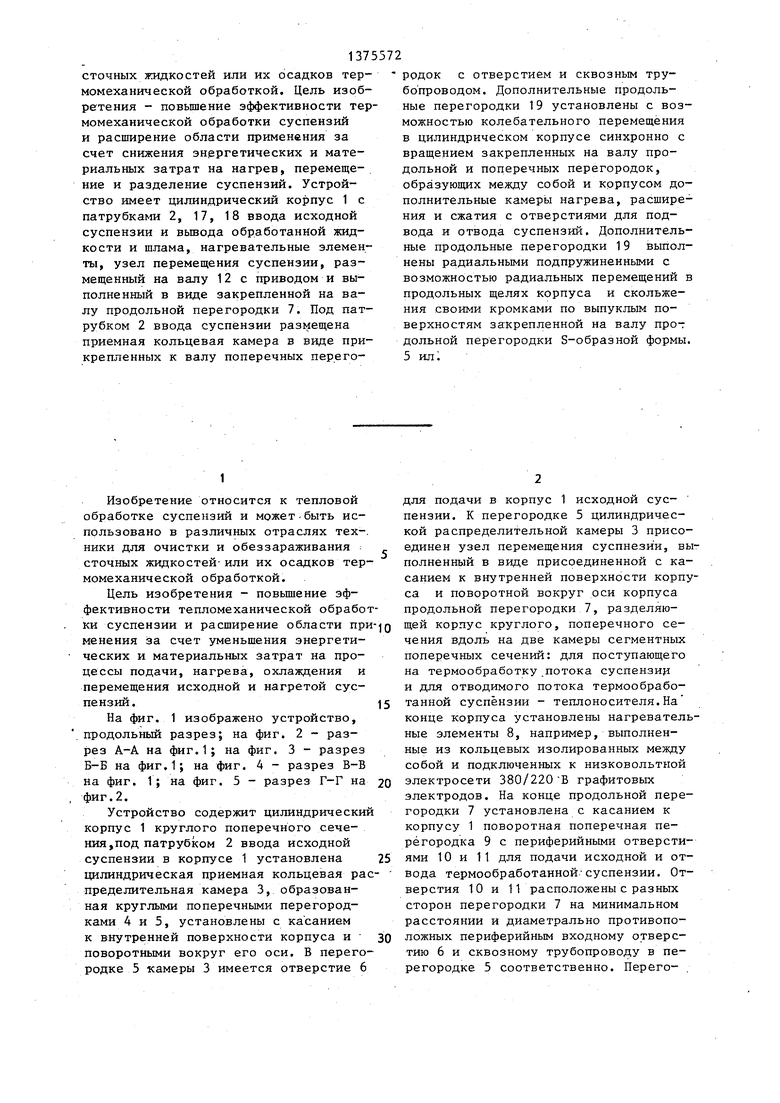

Изобретение относится к .тепловой обработке суспензий и эмульсий и может найти применение для кондиционирования, очистки и обеззараживания

1

Изобретение относится к тепловой обработке суспензий и может-быть использовано в различных отраслях тех-. НИКИ для очистки и обеззараживания сточных жидкостей-или их осадков термомеханической обработкой.

Цель изобретения - повьщ1ение эффективности тепломеханической обработки суспензии и расширение области при менения за счет уменьшения энергетических и материальных затрат на процессы подачи, нагрева, охлаждения и перемещения исходной и нагретой суспензий.

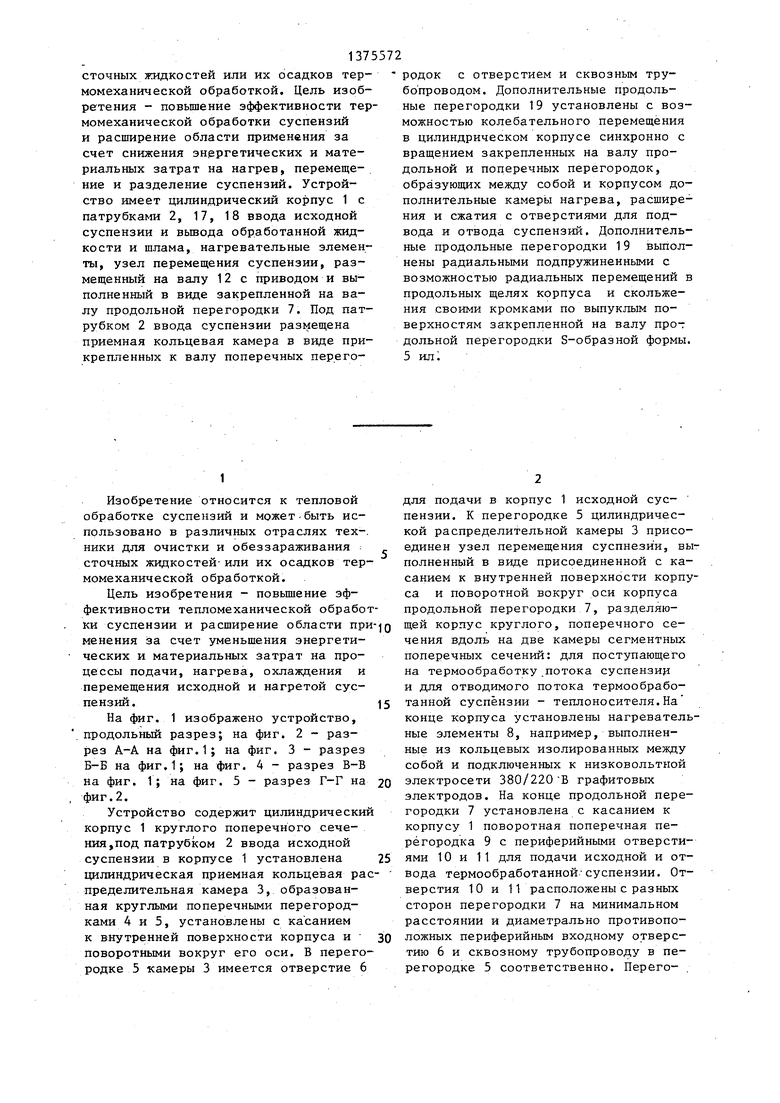

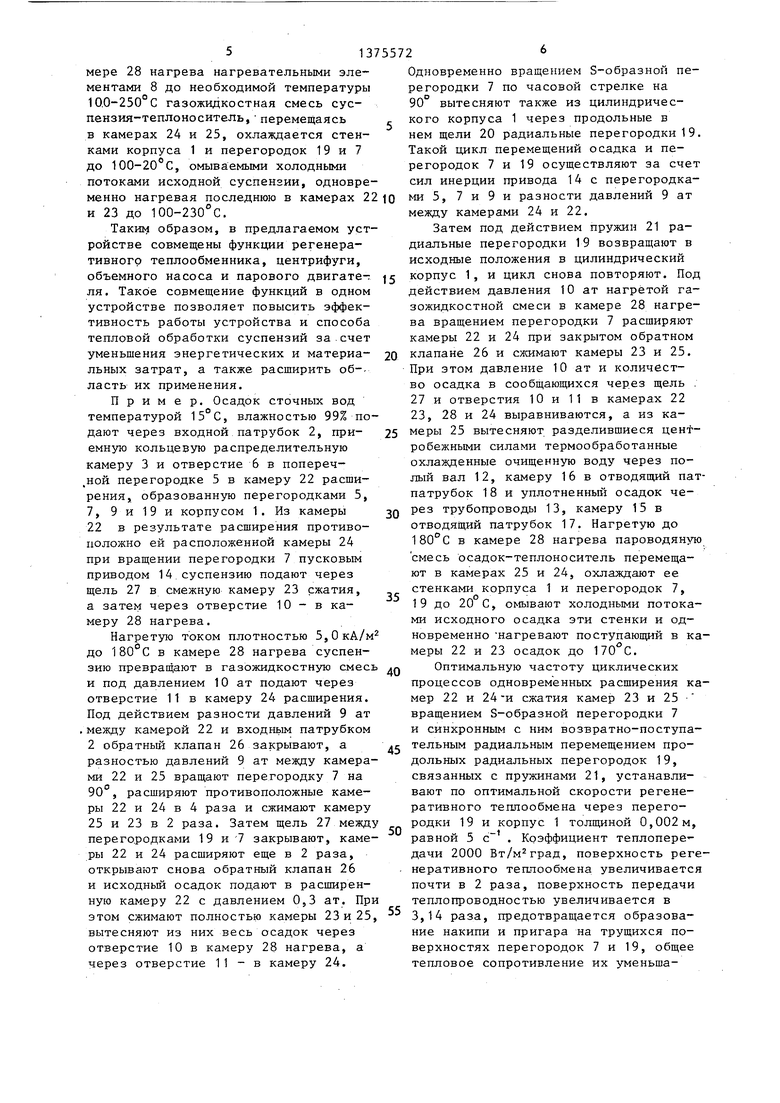

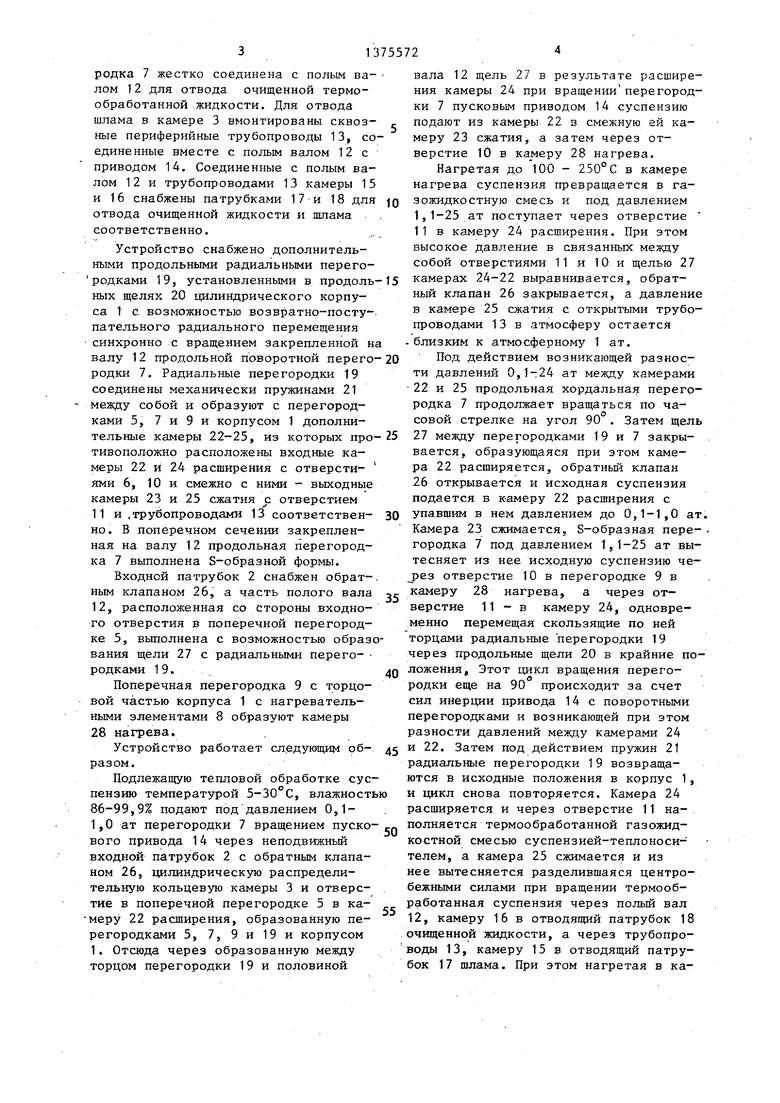

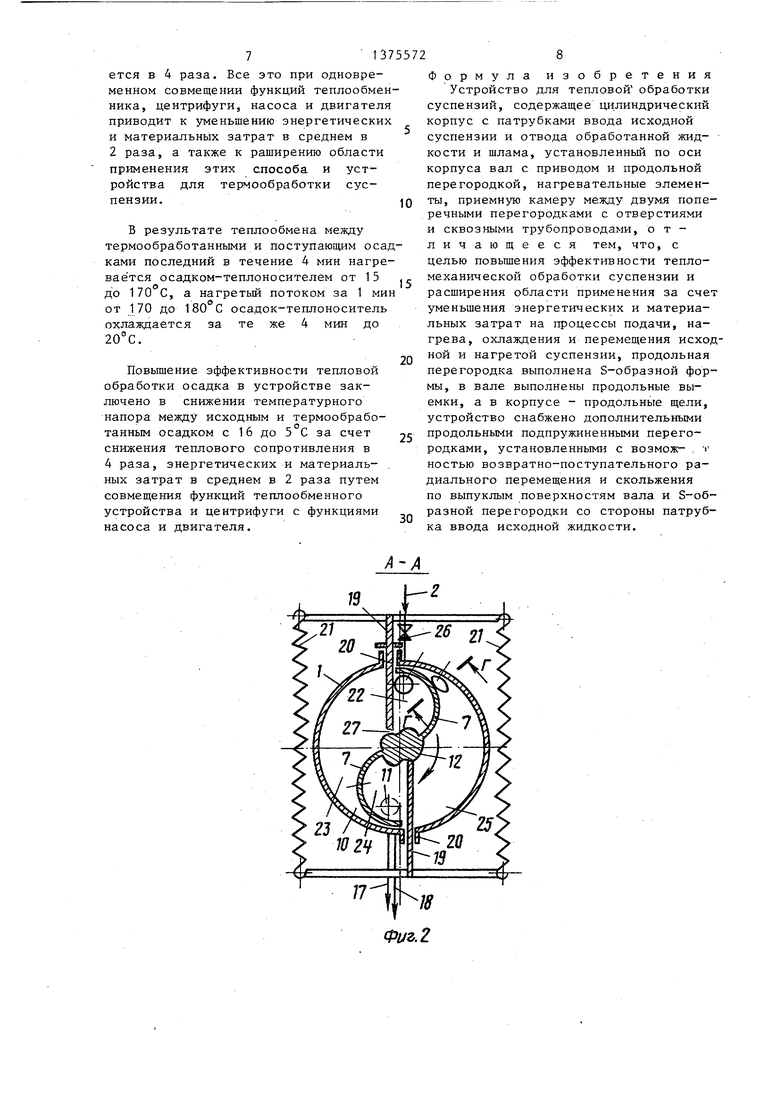

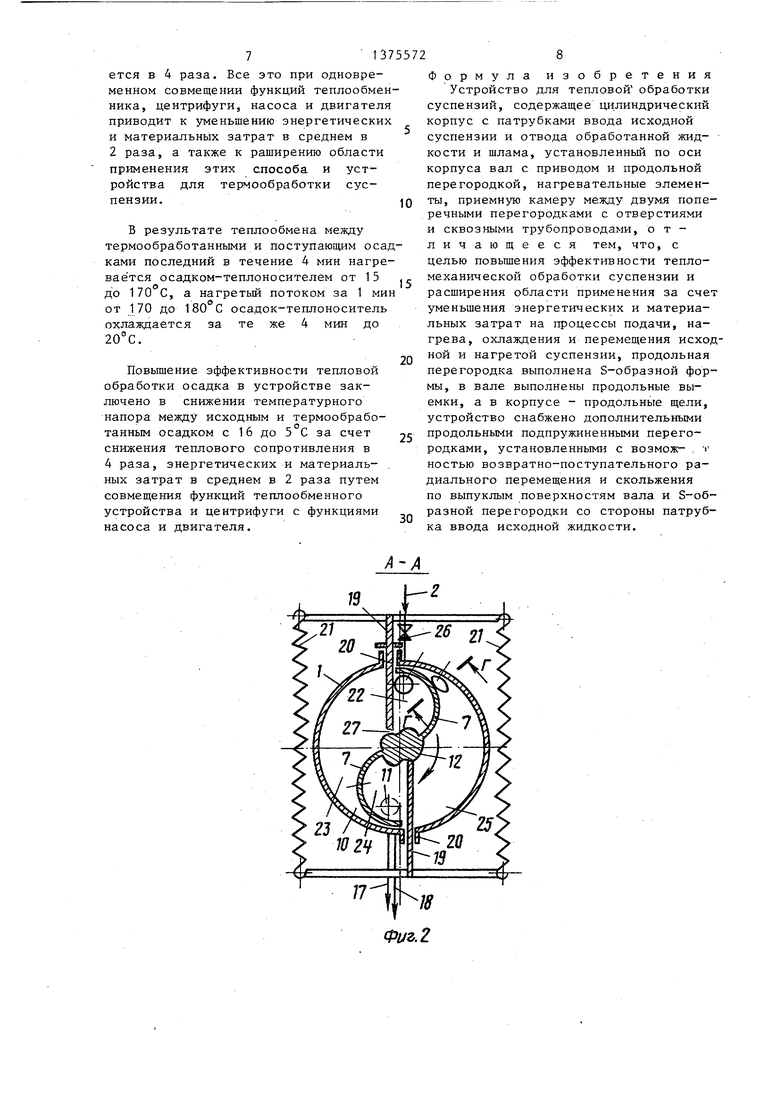

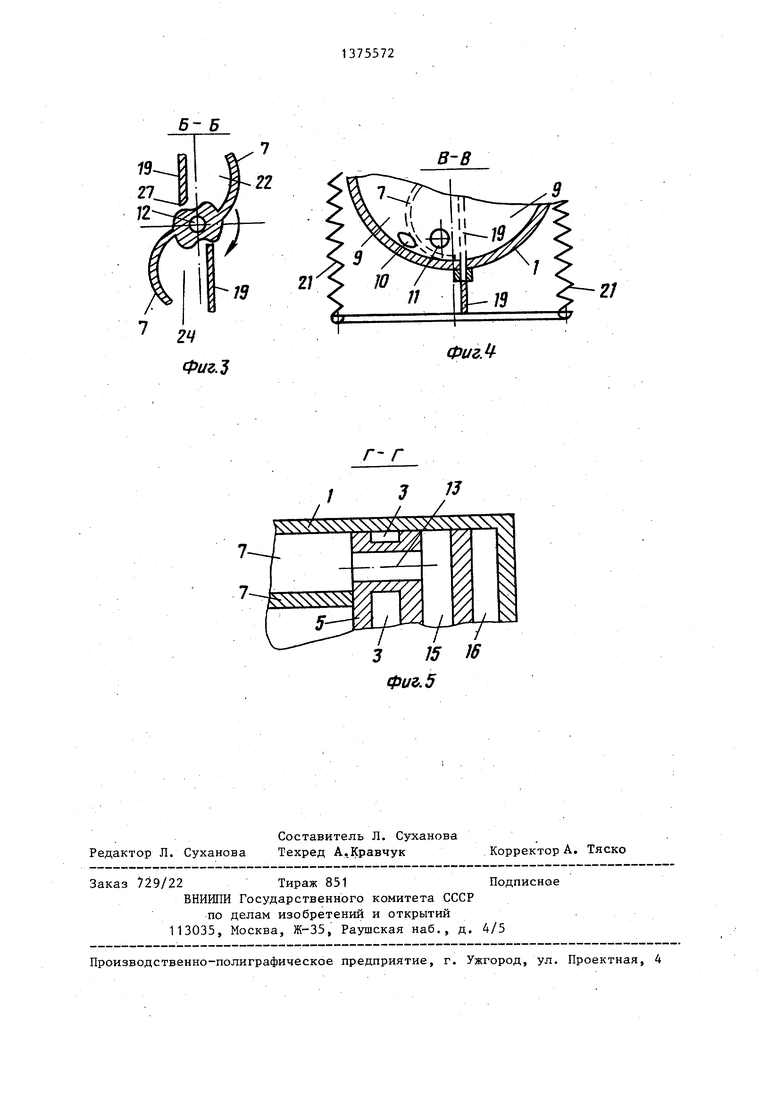

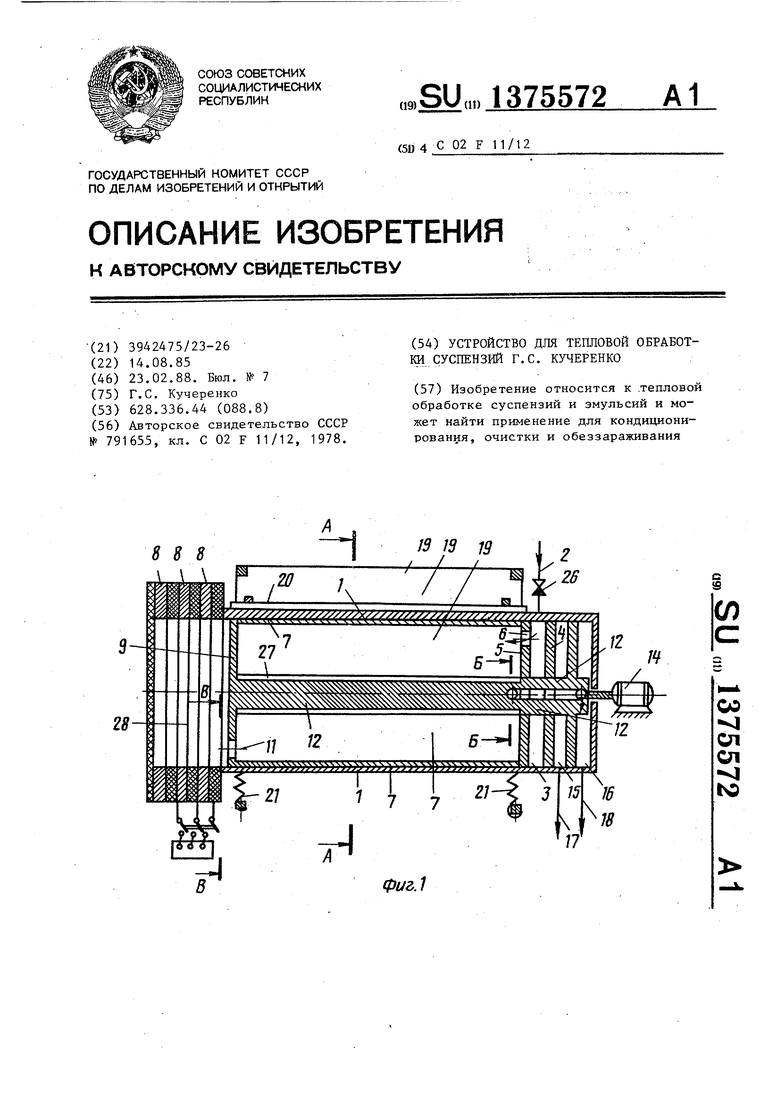

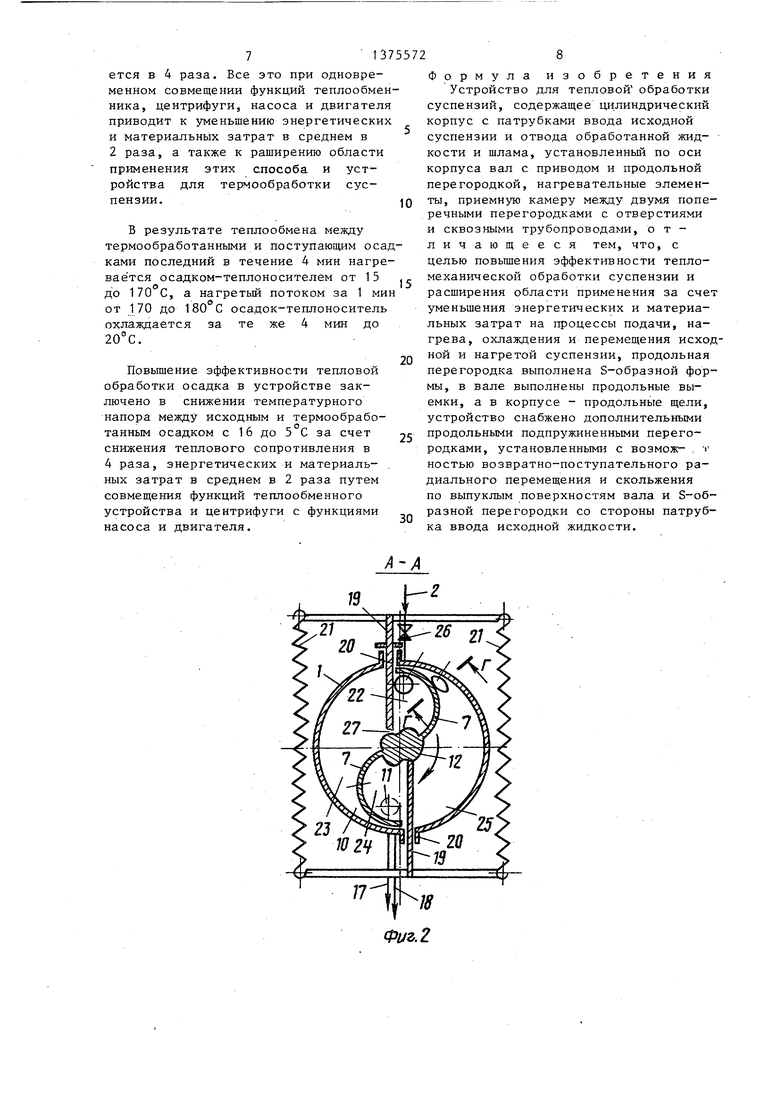

На фиг, 1 изображено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - разрез Б-Б на фиг.1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг.2.

Устройство содержит цилиндрический корпус 1 круглого поперечного сечения,под патрубком 2 ввода исходной суспензии в корпусе 1 установлена цилиндрическая приемная кольцевая рас пределительная камера 3, образованная круглыми поперечными перегородками 4 и 5, установлены с касанием к внутренней поверхности корпуса и поворотными вокруг его оси. В перегородке 5 камеры 3 имеется отверстие 6

для подачи в корпус 1 исходной суспензии. К перегородке 5 цилиндрической распределительной камеры 3 присоединен узел перемещения суспнезии, выполненный в виде присоединенной с касанием к внутренней поверхности корпуса и поворотной вокруг оси корпуса продольной перегородки 7, разделяющей корпус круглого, поперечного сечения вдоль на две камеры сегментных поперечных сечений: для поступающего на термообработку ,потока суспензии и для отводимого потока термообрабо- танной суспензии - теплоносителя.На конце корпуса установлены нагревательные элементы 8, например, выполненные из кольцевых изолированных между собой и подключенных к низковольтной электросети 380/220 В графитовых электродов. На конце продольной перегородки 7 установлена с касанием к корпусу 1 поворотная поперечная перегородка 9 с периферийными отверстиями 10 и 11 для подачи исходной и отвода термообработанной-суспензии. Отверстия 10 и 11 расположены с разных сторон перегородки 7 на минимальном расстоянии и диаметрально противоположных периферийным входному отверстию 6 и сквозному трубопроводу в перегородке 5 соответственно. Перего25

мере 28 нагрева нагревательными элементами 8 до необходимой температуры 10.0-250°С газожидкостная смесь суспензия-теплоноситель, перемещаясь в камерах 24 и 25, охлаждается стенками корпуса 1 и перегородок 19 и 7 до 100-20 с, омываемыми холодными потоками исходной суспензии, одновременно нагревая последнюю в камерах 22 tO и 23 до 100-230°С,

Таким образом, в предлагаемом устройстве совмещены функции регенеративного теплообменника, центрифуги, объемного насоса и парового двигате- 5 ля. ТакЬе совмещение функций в одном устройстве позволяет повысить эффективность работы устройства и способа тепловой обработки суспензий за счет уменьшения энергетических и материа- 20 льных затрат, а также расширить об-, ласть их применения.

Пример. Осадок сточных вод температурой , влажностью 99% подают через входной патрубок 2, приемную кольцевую распределительную камеру 3 и отверстие 6 в попереч- ной перегородке 5 в камеру 22 расширения, образованную перегородками 5, 7, 9 и 19 и корпусом 1. Из камеры 22 в результате расширения противоположно ей расположенной камеры 24 при вращении перегородки 7 пусковым приводом 14 суспензию подают через щель 27 в смежную камеру 23 сжатия, а затем через отверстие 10 - в камеру 28 нагрева.

Нагретую током плотностью 5,ОкА/м до 180°С в камере 28 нагрева суспензию превращают в газожидкостную смесь и под давлением 10 ат подают через отверстие 11 в камеру 24 расширения. Под действием разности давлений 9 ат между камерой 22 и входньм патрубком 2 обратный клапан 26 закрывают, а разностью давлений 9 ат между камерами 22 и 25 вращают перегородку 7 на 90°, расширяют противоположные камеры 22 и 24 в 4 раза и сжимают камеру 25 и 23 в 2 раза. Затем щель 27 между перегородками 19 и 7 закрывают, камеры 22 и 24 расширяют еще в 2 раза, открывают снова обратный клапан 26 и исходный осадок подают в расширенную камеру 22 с давлением 0,3 ат. При этом сжимают полностью камеры 23 и 25, вытесняют из них весь осадок через отверстие 10 в камеру 28 нагрева, а через отверстие 11 - в камеру 24.

30

35

40

45

50

5

5 0

0

5

Одновременно вращением S-образной перегородки 7 по часовой стрелке на 90° вытесняют также из цилиндрического корпуса 1 через продольные в нем щели 20 радиальные перегородки 19. Такой цикл перемещений осадка и перегородок 7 и 19 осуществляют за счет сил инерции привода 14 с перегородками 5, 7 и 9 и разности давлений 9 ат между камерами 24 и 22.

Затем под действием пружин 21 радиальные перегородки 19 возвращают в исходные положения в цилиндрический корпус 1, и цикл снова повторяют. Под действием давления 10 ат нагретой газожидкостной смеси в камере 28 нагрева вращением перегородки 7 расширяют камеры 22 и 24 при закрытом обратном клапане 26 и сжимают камеры 23 и 25. При этом давление 10 ат и количество осадка в сообщающихся через щель . 27 и отверстия 10 и 11 в камерах 22 23, 28 и 24 выравниваются, а из камеры 25 вытесняют разделившиеся центробежными силами термообработанные охлажденные очищенную воду через полый вал 12, камеру 16 в отводящий пат- патрубок 18 и уплотненный осадок через трубопроводы 13, камеру 15 в отводящий патрубок 17. Нагретую до 180°С в камере 28 нагрева пароводяную смесь осадок-теплоноситель перемещают в камерах 25 и 24, охлаждают ее стенками корпуса 1 и перегородок 7, 19 до 20 С, омывают холодными потока0

5

ми исходного осадка эти стенки и одновременно нагревают поступающий в камеры 22 и 23 осадок до 170 С.

Оптимальную частоту циклических процессов одновременных расширения камер 22 и 24-и сжатия камер 23 и 25 вращением S-образной перегородки 7 и синхронным с ним возвратно-поступательным радиальным перемещением продольных радиальных перегородок 19, связанных с пружинами 21, устанавливают по оптимальной скорости регенеративного теплообмена через перегородки 19 и корпус 1 толщиной 0,002м, равной 5 с . Коэффициент теплопере - дачи 2000 Вт/м град, поверхность регенеративного теплообмена, увеличивается почти в 2 раза, поверхность передачи теплопроводностью увеличивается в 3,14 раза, предотвращается образование накипи и пригара на трущихся поверхностях перегородок 7 и 19, общее тепловое сопротивление их уменьша0

редка 7 жестко соединена с полым ва- лом 12 для отвода очищенной термо- обработанной жидкости. Для отвода шлама в камере 3 вмонтированы сквозные периферийные трубопроводы 13, соединенные вместе с полым валом 12с приводом 14. Соединенные с полым валом 12 и трубопроводами 13 камеры 15 и 16 снабжены патрубками 17 и 18 для отвода очищенной жидкости и шлама соответственно.

Устройство снабжено дополнительными продольными радиальными перего- родками 19, установленными в продоль ных щелях 20 циливдрического корпуса 1 е возможностью возвратно-постунательного радиального перемещения синхронно с вращением закрепленной н валу 12 продольной поворотной перего родки 7. Радиальные перегородки 19 соединены механически пружинами 21 между собой и образуют с перегородками 5, 7 и 9 и корпусом 1 дополнительные камеры 22-25, из которых про тивоположно расположены входные камеры 22 и 24 расширения с отверстиями 6, 10 и смежно с ними - выходные камеры 23 и 25 сжатия с отверстием 11 и .трубопроводами 13 соответственно. В поперечном сечении закрепленная на валу 12 продольная перегородка 7 выполнена S-образной формы.

Входной патрубок 2 снабжен обратным клапаном 26, а часть полого вала 12, расположенная со стороны входного отверстия в поперечной перегородке 5, выполнена с возможностью образвания щели 27 с радиальными перего- родками 19.

Поперечная перегородка 9 с торцовой частью корпуса 1 с нагревательными элементами 8 образуют камеры 28 нагрева.

Устройство работает следующим образом.

Подлежащую тепловой обработке суспензию температурой 5-30°С, влажност 86-99,9% подают под давлением 0,1- 1,0 ат перегородки 7 вращением пускового привода 14 через неподвижньй входной патрубок 2 с обратным клапаном 26, цилиндрическую распределительную кольцевую камеры 3 и отверстие в поперечной перегородке 5 в ка- меру 22 расширения, образованную перегородками 5, 7, 9 и 19 и корпусом 1. Отсюда через образованную между торцом перегородки 19 и половиной

10

15 20 25

30

35

40

вала 12 щель 27 в результате расширения камеры 24 при вращении перегородки 7 пусковым приводом 14 суспензию подают из камеры 22 в смежную ей камеру 23 сжатия, а затем через отверстие 10 в камеру 28 нагрева.

Нагретая до 100 - 250°С в камере нагрева суспензия превраи:(ается в га- зожидкостную смесь и под давлением 1,1-25 ат поступает через отверстие 11 в камеру 24 расширения. При этом высокое давление в связанных между собой отверстиями 11 и 10 и щелью 27 камерах 24-22 выравнивается, обратный клапан 26 закрывается, а давление в камере 25 сжатия с открытыми трубопроводами 13 в атмосферу остается -близким к атмосферному 1 ат.

Под действием возник:ающей разности давлений 0,1-24 ат между камерами 22 к 25 продольная хордальная перегородка 7 продолжает вращаться по часовой стрелке на угол 90 . Затем щель 27 между перегородками 19 и 7 закрывается, образующаяся при этом камера 22 расширяется, обратный клапан 26 открывается и исходная суспензия подается в камеру 22 расширения с упавшим в нем давлением до 0,1-1,0 ат. Камера 23 сжимается, S-образная пере- . городка 7 под давлением 1,1-25 ат вытесняет из нее исходную суспензию че- j)e3 отверстие 10 в перегородке 9 в камеру 28 нагрева, а через отверстие 11 - в камеру 24, одновременно перемещая скользящие по ней торцами радиальные перегородки 19 через продольные щели 20 в крайние положения. Этот цикл вращения перегородки еще на 90 происходит за счет сил инерции привода 14 с поворотными перегородками и возникающей при этом разности давлений между камерами 24 д5 и 22. Затем под действием пружин 21 радиальные перегородки 19 возвращаются в исходные положения в корпус 1 , и цикл снова повторяется. Камера 24 расширяется и через отверстие 11 наполняется термообработанной газожидкостной смесью суспензией-теплоноси- телем, а камера 25 сжимается и из нее вытесняется разделившаяся центробежными силами при вращении термооб- работанная суспензия через полый вал 12, камеру 16 в отводящий патрубок 18 очищенной жидкости, а через трубопроводы 13, камеру 15 в отводящий патрубок 17 шлама. При этом нагретая в ка-

50

5

7 1375572

ется в 4 раза. Все это при одновременном совмещении функций теплообменника, центрифуги, насоса и двигателя приводит к з меньшению энергетических и материальных затрат в среднем в 2 раза, а также к раширению области применения этих способа и устройства для термообработки суспензии.

В результате теплообмена между термообработанными и поступающим осадками последний в течение 4 мин нагре15 , мин

вается осадком-теплоносителем от до 170 С, а нагретый потоком за 1 от 170 до 180 С осадок-теплоноситель

охлаждается 20°С.

за те же

мин до

Повышение эффективности тепловой обработки осадка в устройстве заключено в снижении температурного напора между исходным и термообрабо- танным осадком с 16 до 5 С за счет снижения теплового сопротивления в 4 раза, энергетических и материальных затрат в среднем в 2 раза путем совмещения функций теплообменного устройства и центрифуги с функциями насоса и двигателя.

0

0

5

0

Формула изобретения Устройство для тепловой обработки суспензий, содержащее цилиндрический корпус с патрубками ввода исходной суспензии и отвода обработанной жидкости и шлама, установленньш по оси корпуса вал с приводом и продольной перегородкой, нагревательные элементы, приемную камеру между двумя поперечными перегородками с отверстиями и сквозными трубопроводами, отличающееся тем, что, с целью повьш1ения эффективности тепломеханической обработки суспензии и расширения области применения за счет уменьшения энергетических и материальных затрат на процессы подачи, нагрева, охлаждения и перемещения исходной и нагретой суспензии, продольная перегородка выполнена S-образной формы, в вале выполнены продольные выемки, а в корпусе - продольные щели, устройство снабжено дополнительными продольными подпружиненными перегородками, установленными с возмож- , ч ностью возвратно-поступательного радиального перемещения и скольжения по выпуклым поверхностям вала и S-образной перегородки со стороны патрубка ввода исходной жидкости.

6- Б

/

KSX 4NvX N s XVC4XN sNXX4

в-в

ФигЛ

Г- Г

/

13

т

| Способ и устройство для тепловой обработки суспензий по системе г.с.кучеренко | 1978 |

|

SU791655A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-02-23—Публикация

1985-08-14—Подача