«в

J х-

ГЧ)

rj

Изобретение относится к устройствам для тепловой обработки суспешшй и эмульсий, может быть применено в различных отраслях техники для очистки и беззараживания пищевых, отходя- прчх и сточных жидкостей или их осадков термообработкой, и является усовершенствованием устройства по авт.св. 791655.

Цель изобретения - повышение эффективности использования устройства Д.ПЯ тепловой обработки суспензии путем расширения диапазона рабочих температур и повышения коэффициента теплопередачи между суспензией и теплоносителем продольной плоской перегородки.

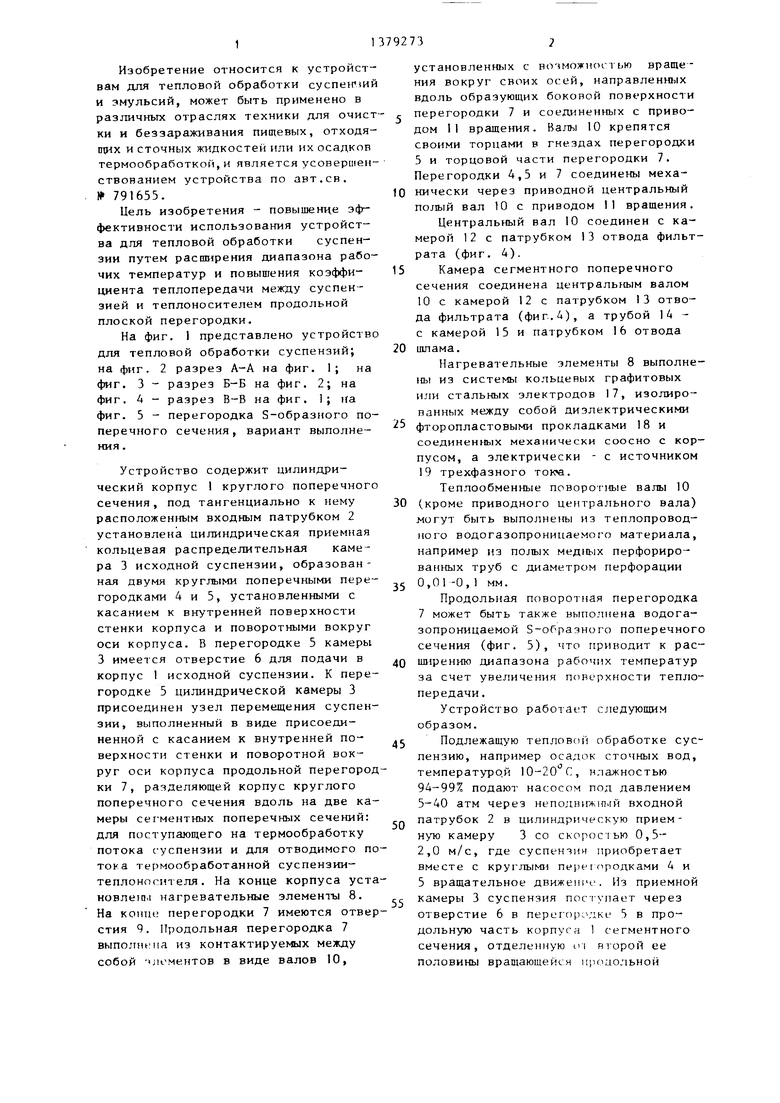

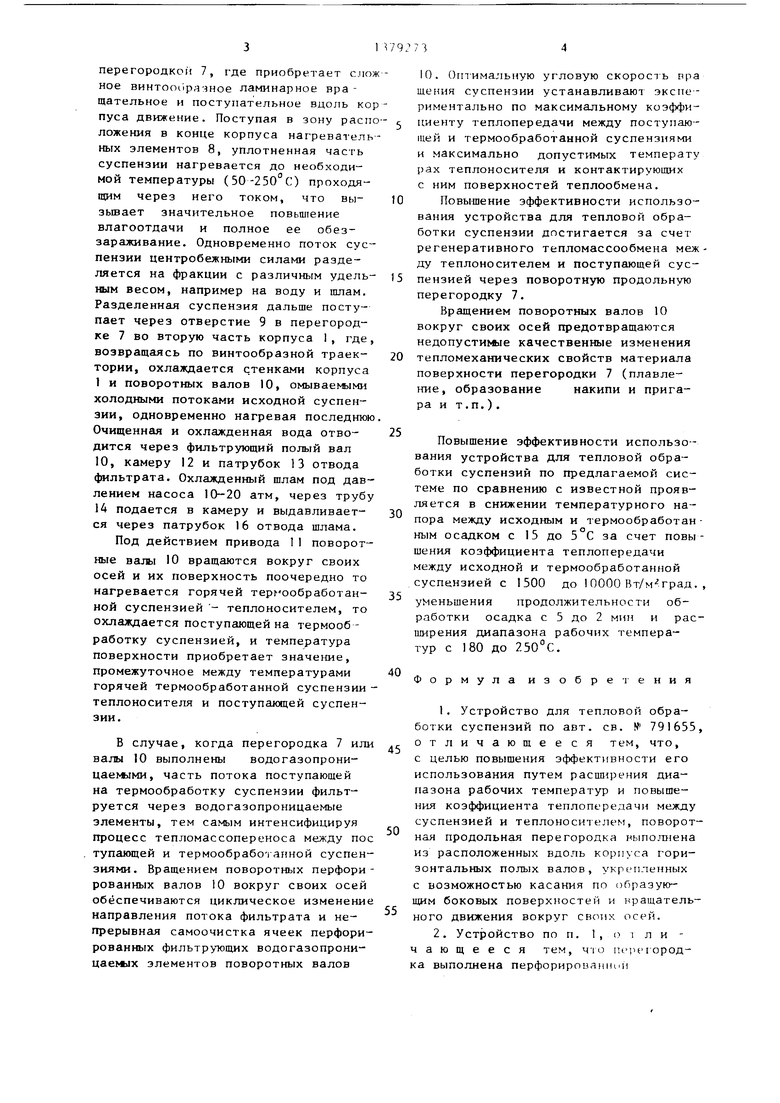

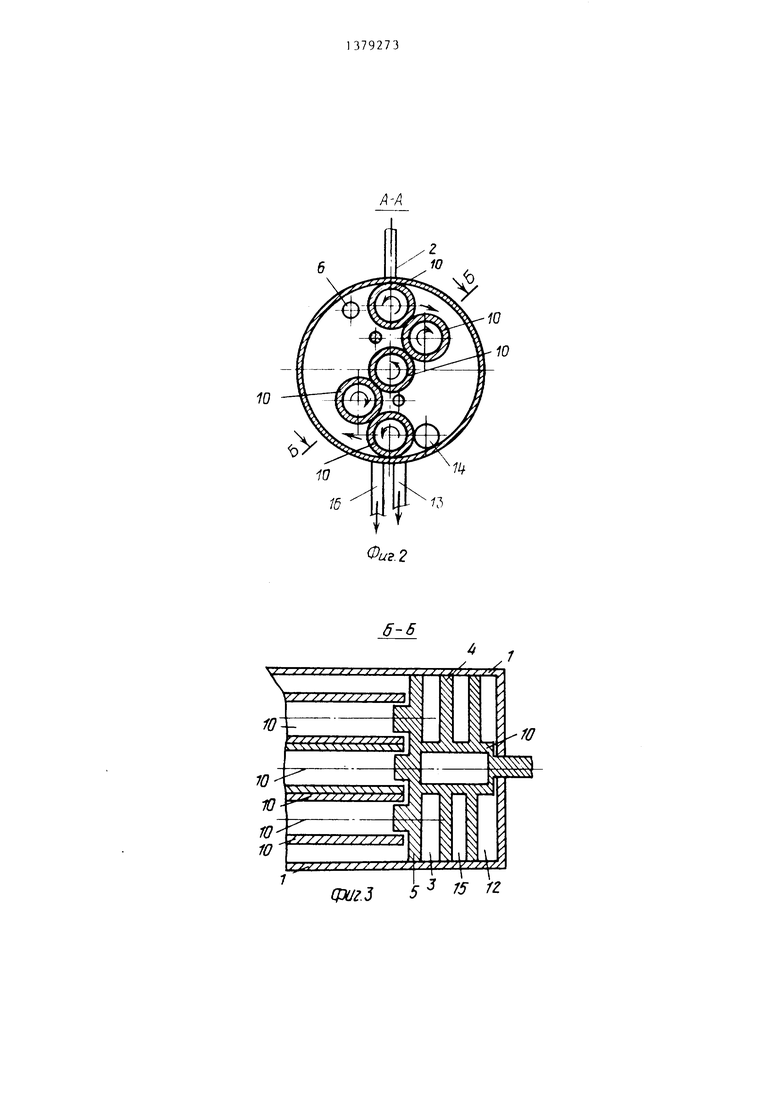

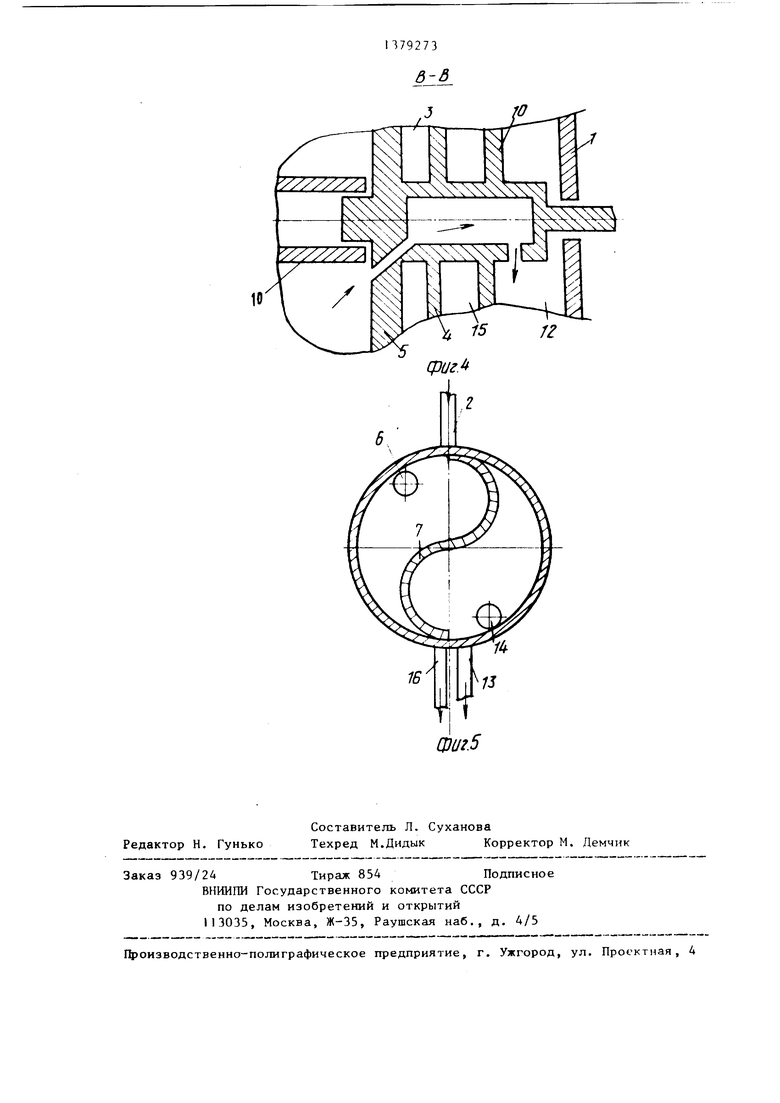

На фиг. 1 представлено устройство для тепловой обработки суспензий; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. А - разрез В-В на фиг. 1; на фиг. 5 - перегородка S-образиого поперечного сечения, вариант выполнения .

Устройство содержит цилиндрический корпус 1 круглого поперечного сечения, под тангенциально к нему расположенным входным патрубком 2 установлена цилиндрическая приемная кольцевая распределительная камера 3 исходной суспензии, образованная двумя круглыми поперечными перегородками 4 и 5, установленными с касанием к внутренней поверхности стенки корпуса и поворотными вокруг оси корпуса. В перегородке 5 камеры 3 имеется отверстие 6 для подачи в корпус 1 исходной суспензии. К перегородке 5 цилиндрической камеры 3 присоединен узел перемещения суспензии, выполненный в виде присоединенной с касанием к внутренней поверхности стенки и поворотной вокруг оси корпуса продольной перегородки 7, разделяющей корпус круглого поперечного сечения вдоль на две камеры сегментных поперечных сечений: для поступающего на термообработку потока с успензии и для отводимого потока термообработанной суспензии- теплоногтеля. На конце корпуса уста новлею. нагревательные элементы 8. На конце перегородки 7 имеются отверстия 9. Продольная перегородка 7 выполни на из контактируемых между собой чломентов в виде валов 10,

установленн1)1х с вочможиснп ью вращения вокруг своих осей, направленных вдоль образующих боковой поверхности перегородки 7 и соединенных с приводом II вращения. Валы 10 крепятся своими торцами в гнездах перегородки 5 и торцовой части перегородки 7. Перегородки А,5 и 7 соединены меха- 10 нически через приводной центральный полый вал 10 с приводом 11 вращения.

Центральный вал 10 соединен с камерой 12 с патрубком 13 отвода фильтрата (фиг. 4).

5 Камера сегментного поперечного сечения соединена центральным валом 10 с камерой 12 с патрубком 13 отвода фильтрата (фиг.А), а трубой 1А - с камерой 15 и патрубком 16 отвода 0 шлама.

Нагревательные элементы 8 выполнены из системы кольцевых графитовых или стальных электродов 17, изолированных между собой диэлектрическими 5 фторопластовыми прокладками 18 и

соединенных механически соосно с корпусом, а электрически - с источником 19 трехфазного ток«.

Теплообменные поворотные валы 10 0 (кроме приводного центрального вала) могут быть выполнены из теплопроводного водогазопроницаемого материала, например из полых перфориро- ва(1ных труб с диаметром перфорации 5 0,01-0,1 мм.

Продольная поворотная перегородка 7 может быть также выполнена водога- зопроницаемой S-обраэного поперечного сечения (фиг. 5), что приводит к рас- 0 ширению диапазона рабочих температур за счет увеличения поверхности теплопередачи .

Устройство работает следующим образом.

5 Подлежащую тепловой обработке суспензию, например осадок сточных вод, температуро.й 10-20 С, влажностью 9А-99% подаю насосом под давлением 5-40 атм через неподнижшлй входной Q патрубок 2 в цилиндрическую приемную камеру 3 со скоростью 0,5- 2,0 м/с, где суспентии приобретает вместе с круглыми перегородками А и 5 вращательное движение. Из приемной 5 камеры 3 суспензия поступает через отверстие 6 в neperr) 5 в продольную часть корпуса 1 сегментного сечения, отделенную oi второй ее половины вращающейся продольной

перегородкой 7, где приобретает сложное винтоо1. фячное ламинарное вра - щательное и поступательное вдоль корпуса движение. Поступая в зону расположения в конце корпуса нагревательных элементов 8, уплотненная часть суспензии нагревается до необходимой температуры (50-250°С) проходящим через него током, что вы- зьшает значительное повьшшние влагоотдачи и полное ее обеззараживание. Одновременно поток суспензии центробежными силами разделяется на фракции с различным удельным весом, например на воду и шлам. Разделенная суспензия дальше поступает через отверстие 9 в перегородке 7 во вторую часть корпуса I, где, возвращаясь по винтообразной траектории, охлаждается стенками корпуса 1 и поворотных валов 10, омываемыми холодными потоками исходной суспензии, одновременно нагревая последнюю Очищенная и охлажденная вода отводится через фильтрующий полый вал 10, камеру 12 и патрубок 13 отвода фильтрата. Охлажденный шлам под давлением насоса 10-20 атм, через трубу 14 подается в камеру и выдавливается через патрубок 16 отвода шлама.

Под действием привода 11 поворотные валы 10 вращаются вокруг своих осей и их поверхность поочередно то нагревается горячей тер ообработан- ной суспензией - теплоносителем, то охлаждается поступающей на термообработку суспензией, и температура поверхности приобретает значение, промежуточное между температурами горячей термообработанной суспензии - теплоносителя и поступающей суспензии.

В случае, когда перегородка 7 или валы 10 выполнены водогазопрони- цae fcIMИ, часть потока поступающей на термообработку суспензии фильтруется через водогазопроницаемые элементы, тем самым интенсифицируя процесс тепломассопереноса между пос тупающей и термообрабоч апной суспензиями. Вращением поворотных перфорированных валов 10 вокруг своих осей обеспечиваются циклическое изменение направления потока фильтрата и непрерывная самоочнстка ячеек перфорированных фильтрующих водогазопрони- цаеьшх элементов поворотных валов

0

5

0

5

0

5

10. Оптимальную угловую скорость пра щения суспензии устанавливают экспериментально по максимальному коэффициенту теплопередачи между поступающей и термообработанной суспензиями и максимально допустимых температу pax теплоносителя и контактирующих с ним поверхностей теплообмена.

Повышение эффективности использования устройства для тепловой обработки суспензии достигается за счет регенеративного тепломассообмена между теплоносителем и поступающей суспензией через поворотную продольную перегородку 7.

Вращением поворотных валов 10 вокруг своих осей предотвращаются недопустиьлш качественные изменения тепломеханических свойств материала поверхности перегородки 7 (плавле- ше, образование накипи и пригара и т.п.).

Повышение эффективности использования устройства для тепловой обработки суспензий по предлагаемой системе по сравнению с известной проявляется в снижении температурного напора между исходным и термообработан- ным осадком с 15 до 5 С за счет повышения коэффициента теплопередачи между исходной и термообработанной суспензией с 1500 до 10000 . ,

уменьшения продолжительности обработки осадка с 5 до 2 мин и расширения диапазона рабочих температур с 180 до 250°С.

40

Формула изобре

е н и я

5

0

5

1. Устройство для тепловой обработки суспензий по авт. св. № 791655, отличающееся тем, что, с целью повышения эффективности его использования путем расширения диапазона рабочих температур и повышения коэффициента теплопередачи между суспензией и теплоносителем, поворотная продольная перегородка выполнена из расположенных вдоль корпуса горизонтальных полых валов, укрепленных с возможностью касания по образую- боковых поверхностен и вращательного движения вокруг своих осей.

2. Устройство по п. 1, 01 ли - чающееся тем, что перег ород- ка выполнена перфорированиии

10

10

16

1i+

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для тепловой обработки суспензий по системе г.с.кучеренко | 1978 |

|

SU791655A1 |

| Устройство для тепловой обработки суспензий Г.С.Кучеренко | 1985 |

|

SU1375572A1 |

| Теплообменная труба Г.С. Кучеренко | 1978 |

|

SU859786A1 |

| ТВЁРДОТОПЛИВНЫЙ ОТОПИТЕЛЬНЫЙ АППАРАТ ВЕРХНЕГО ГОРЕНИЯ | 2015 |

|

RU2592700C2 |

| Устройство для выгрузки влажных продуктов | 1987 |

|

SU1495315A1 |

| Устройство для непрерывной термообработки лентообразного волокнистого материала | 1988 |

|

SU1673657A1 |

| Теплообменник | 1989 |

|

SU1749684A1 |

| Устройство для выгрузки вязкого груза из цистерн | 1987 |

|

SU1521642A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2360196C2 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 2020 |

|

RU2749474C1 |

/ /у //У77 /У7Л х:;

Ю (((((

10 1Q

AJsrVSAAXXУV А / ./L / У 7 7 // 7/7

Ю- 10

7/

Фиг.З

/ / /л

3 15 1г

фиг.5

| Способ и устройство для тепловой обработки суспензий по системе г.с.кучеренко | 1978 |

|

SU791655A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-03-07—Публикация

1986-06-19—Подача