1

Изобретение относится к ванным стекловареннЕлм печам непрерывного действия и может быть использовано в производстве листового стекла. ,

В последнее время в производстве листового стекла все большее распространение получают печи, в которых наряду с подводом тепла в пламенное пространство печи (за счет сжигания |g газового или жидкого топлива) , предусмотрено введение тепла непосредственно в стекломассу путем пропускания через нее электрического тока.

Практика показала, что ввод тепла за счет электроэнергии является хо . 15 рошим средством повышения производительности печей, снижения удельного расхода тепла , продления рабочей кампании стекловаренных установок и улучшения качества стекломассы., 20

Кроме того, за счет возможности селективного ввода тепла в локализованные области стекловаренной печи, появляется возможность оперативного . управления технологическим процессом.25

Известны стекловаренные печи, в которых наряду со средством управления поперечной конвекцией стекломассы в зоне шихты система электроподогре.ва играет роль регулятора температуры30

в зоне загрузки шихты для предотвращения замерзания загрузочного кармана при увеличении производительности печи 1.

Недостатком таких йечей следует признать малое количество электроэнергии, подаваемого в печь, так как электроды могут располагаться лишь в загрузочном кармане, где температура стекломассы, и следовательно, ее электропроводность чрезвычайно низки. Кроме того, вызывает сомнение возможность управления поперечной конвекцией стекломассы из загрузочного кармана, .ибо последняя зависит только от температурного поля стекломассы в самой печи, которое при отсутствии электроподогрева с бассейне определяется прежде всего условиями сжигания топлива.

Известна также стекловаренная печь в которой в конце зоны варки устаИовЛен поперечный ряд вертикальных электродов, служащий как для введения дополнительного тепла, так и для усиления температурного барьера, а роль управления поперечной конвекцией возложена на продольный ряд электродов Сбарботеров, расположенный от границ шихты по направлению к выработке .

Для этой печи характерен тот недо.статок, что в ней управле.{ие поперечной конвекцией предусмотрено.лишь в зоне рафинирования расплава, а не в зоне варки шихты, что для ванных печей, особенно большой производительности, является более насущной задачей. Кроме того, как показала практика работы ванных печей, установка электродов только за пределами зоны варки не обеспечивает существенного прироста производительности из-за снижения температуры в загрузочном кармане и прилегающей к нему области ниже допустимого уровня.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является печь, включа- ющая удлиненный бассейн с расположеннь ми в нем зоной варки,к которой примыкает с торцовой стороны загрузочный карман, зоной осветления, в которой стекломасса не содержит непроваренных.частиц шихты, зоной гомогенизации расплава и выработочную часть.

Печь наряду с системой первичного (плазменного нагрева оборудована системой электроподогрева, состоящей из разнесеЕШЫх в зоне варки и осветления в продольном направлении поперечных рядов вертикальных электродов, которые разделяют всю варки и осветления на ряд идугдих один за другим в продольном направлении контрольных столбов стекломассы 3 . Эти поперечные ряды электродов подсоединены как к главной цепи питания так и к цепи дополнительного питания имеющей регулирующее устройство для изменения пропускаемого мелоду электродами тока независимо от главной цепи питания. Основная идея, заложенная в данной конструкции печи, состоит в том, что, регулируя напряжение подаваемое на поперечные ряды электродов, ограничивающие контрольный столб стекломассы, можно регулировать восходящий поток в столбе по отношению к нисходящим потокам по границам столба. Благодаря этому можно полностью управлять продольной конвекцией стекл массы как в зоне варки, так и в зоне осветления.

Однако наряду с широкими возможностями управления продольной конвекцией в этой печи не предусмотрено возможности воздействия на поперечные конвективные потоки стекломассы. Учитывая, что даже при равномерном распределении вводимого тепла в поперечном сечении печи температура у стен бассейна будет ниже, чем в центре печи (в результате потерь тепла в окружающую среду), в печи будут руществовать конвективные потоки стекломассы, направленные от оси бассейна к периферии.Такое явление приведет к снижению возможной производитеЛьности печи , уменьшению рабочей кампании стекловаренной установки и ухудшению качества стекломассы.

В основу изобретения поставлена задача создать такую конструкцию стекловаренной печи, в которой ввод тепла за счет электроэнергии позволял бы наряду с повышением производительности печи регулировать как продольные, так и поперечные конвективные потоки стекломассы.

Цель изобретения - повышение производительности стекловаренной печи, продление ее рабочей кампании и улучшение качества стекломассы.

Указанная цель достигается тем,что в ванной стекловаренной печи, содержащей зону варки с прилегающим к ней с торцовой стороны загрузочным карманом, зоны осветления, гомогенизации и выработки стекломассы, горелочные устройства и электроды, установленные в зонах варки и осветления, электроды, установленные в зоне варки, расположены по дуге, симметричной относительно продольной оси печи и обращенной концами к выработочной зоне печи, с радиусом, равным 0,4-2,0 ширины печи, при этом ближайшие к загрузочному карману электроды отстоят от торцовой стены печи на расстоянии 0,03-0,15 ширины печи.

Сущность изобретения заключается в следующем.

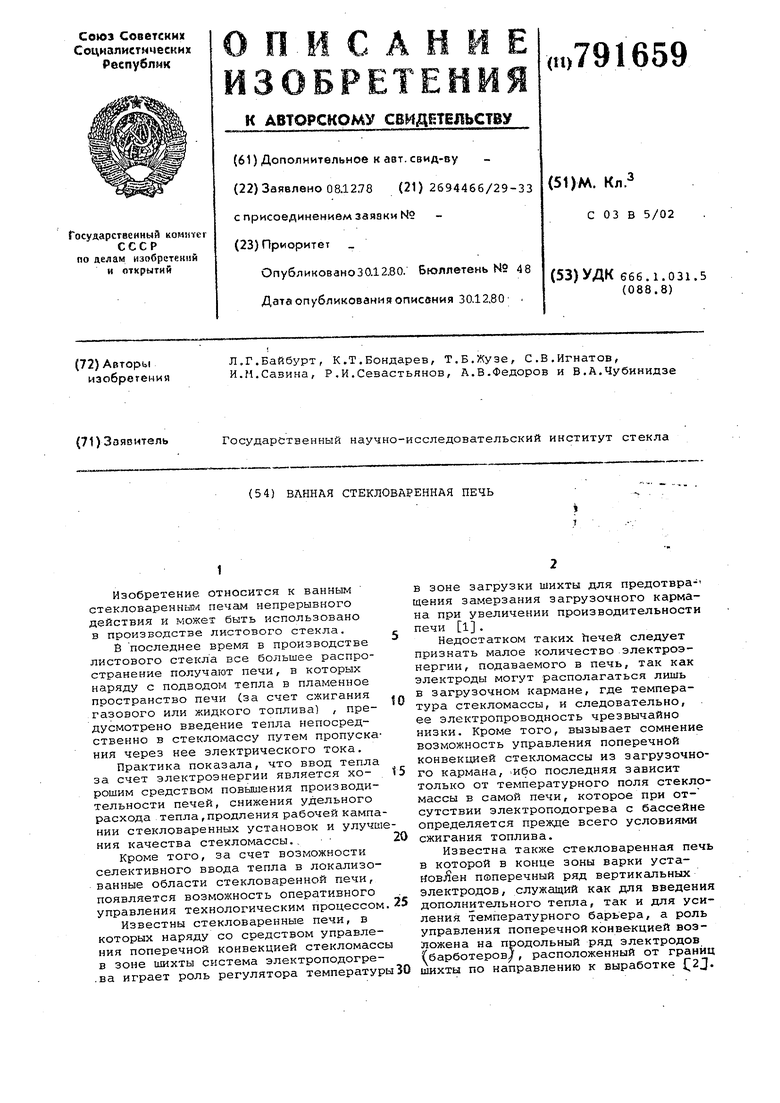

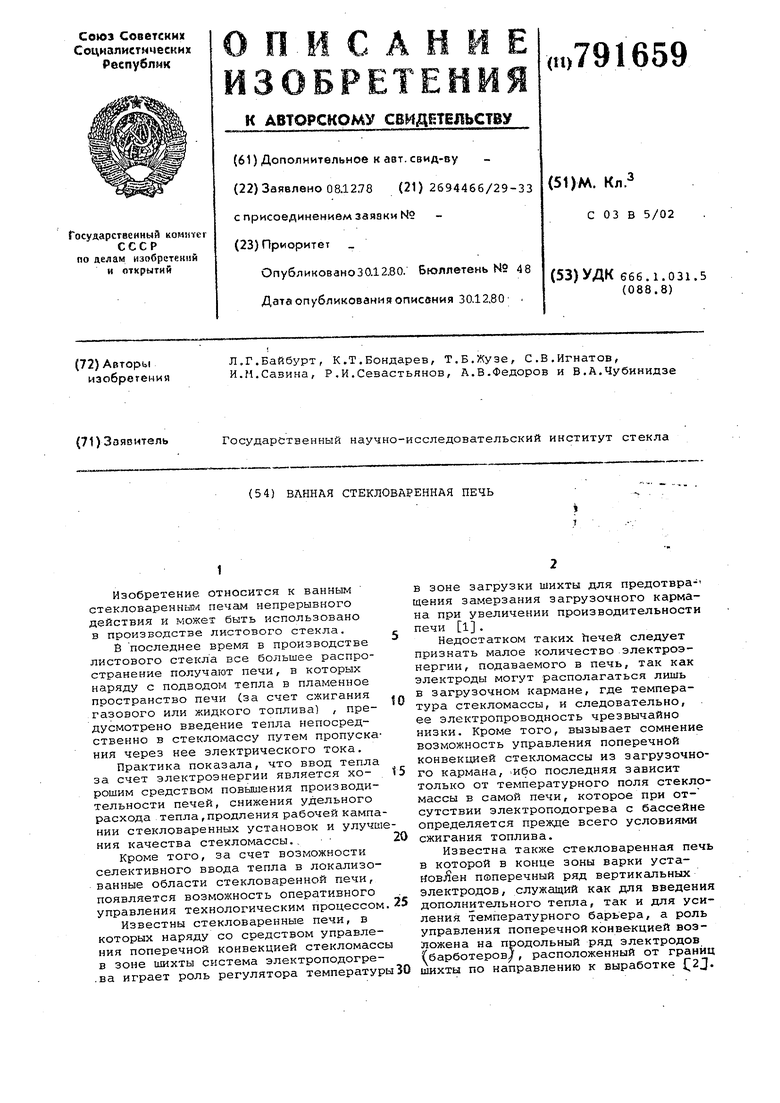

Температурное поле стекломассы в ванной печи является существенно неоднородным. В продольном сечении печи температура стекломассы возрастает от загрузочного кармана к так называемому квельпункту печи, а в поперечном сечении - от боковых стен к продольной оси. В результате этого в стекломассе возникает поперечная и продольная конвекция, в верхней части бассейна направленная от квельпункта к загрузочному карман и от продольной оси и боковым стенам печи. Результирующие этих потоков схематично можно представить как радиусы-лучи, исходящие из зонымаксималь- ых температур стекломассы в сторону загрузочного кармана. При располржении электродов (или центров групп электродов) по соответствующим этим радиусам дугам оператортехнолог за счет избирательного регулирования мощности, подаваемой на отдельную группу электродов, получае.т возможность воздействовать как на поперечную, так и на продольную конвекцию стекломассы.

Так как расположение зоны максимальных температур стекломассы зависит от многих конструктивных и режимных параметров (.соотношение длины и ширины печи, удельная производительность установки, распределение газа по длине печи и условия его ежигання и др.(/ ; то длина радиусов упомянутых дуг и положение их центров могут меняться в широких пределах.

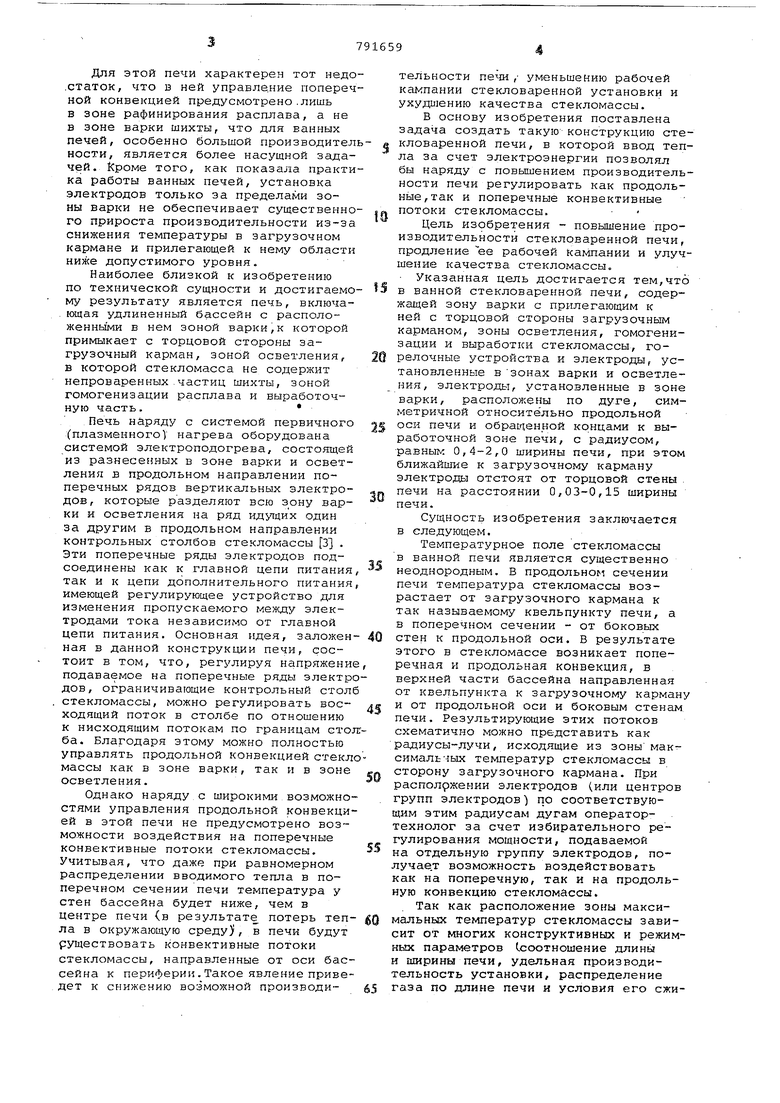

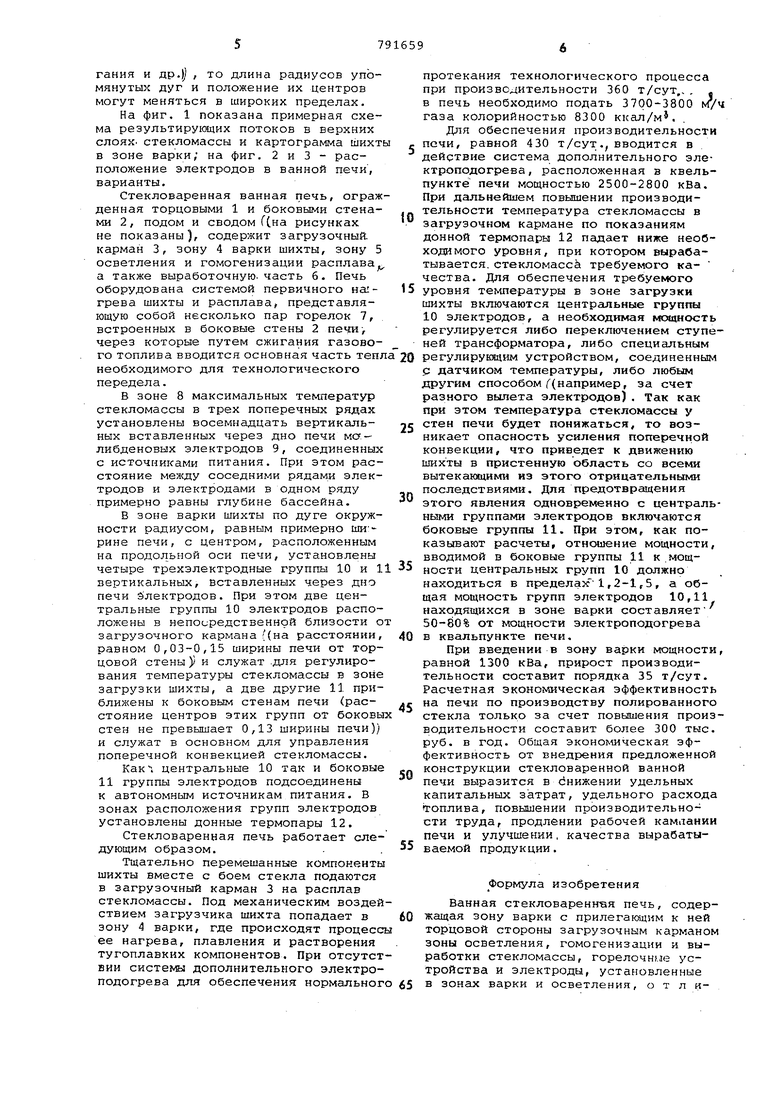

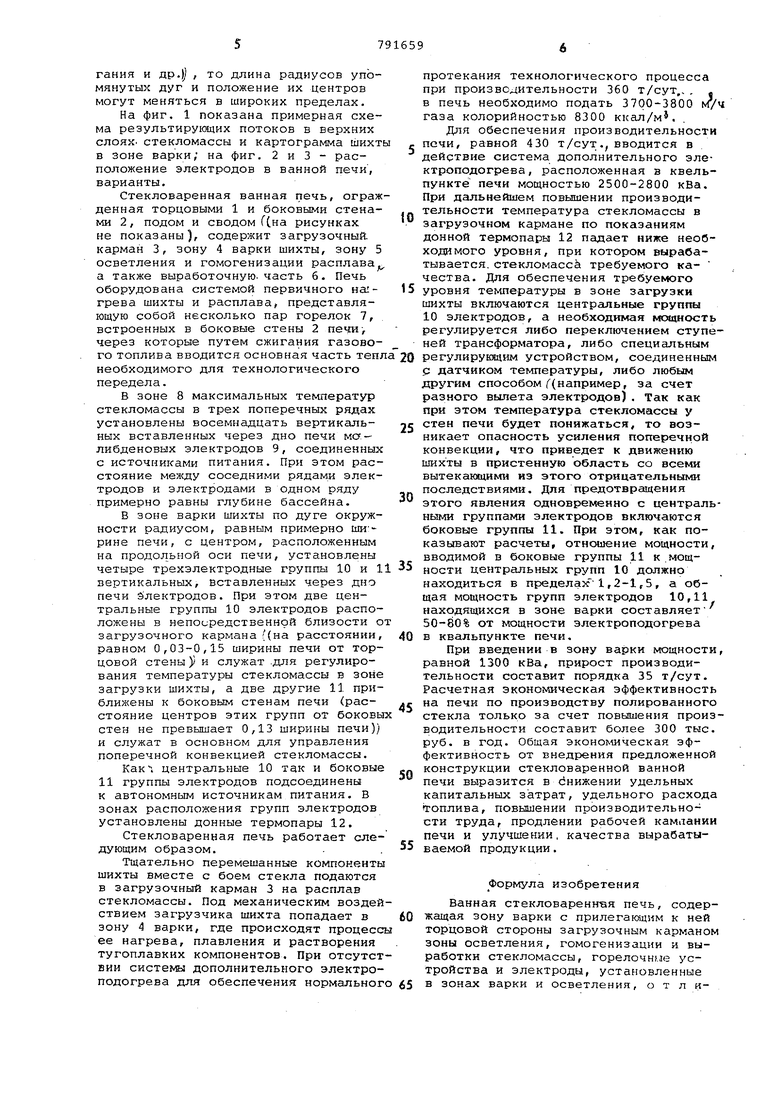

На фиг. 1 показана примерная схема результирующих потоков в верхних СЛОЯХ стекломассы и картограмма шихты в зоне варки; на фиг. 2 и 3 - расположение электродов в ванной печи , варианты.

Стекловаренная ванная печь, огражденная торцовыми 1 и боковыми стенами 2, подом и сводом Г(на рисунках не показаны), содержит загрузочный, карман 3, зону 4 варки шихты, зону 5 осветления и гомогенизации расплава а также выработочную. часть 6. Печь оборудована системой первичного на:грева шихты и расплава, представляющую собой несколько пар горелок 7, встроенных в боковые стены 2 печи через которые путем сжигания газового топлива вводится основная часть тепл необходимого для технологического передела.

В зоне 8 максимальных температур стекломассы в трех поперечных рядах установлены восемнадцать вертикальных вставленных через дно печи мО- - либденовых электродов 9, соединенных с источниками питания. При этом расстояние мелоду соседними рядами электродов и электродами в одном ряду примерно равны глубине бассейна.

В зоне варки шихты по дуге окружности радиусом, равным примерно ширине печи, с центром, расположенным на продольной оси печи, установлены четыре трехэлектродные группы 10 и 1 вертикальных, вставленных через дно печи злектродов. При этом две центральные группы 10 электродов расположены в непосредственной близости о загрузочного кармана ;(на расстоянии, равном 0,03-0,15 ширины печи от торцовой стены)) и служат .для регулирования температуры стекломассы в зоне загрузки шихты, а две другие 11 приближены к боковым стенам печи (расстояние центров этих групп от боковы стен не превышает 0,13 ширины печи)) и служат в основном для управления поперечной конвекцией стекломассы.

Как Ч центральные 10 так и боковые 11 группы электродов подсоединены к автономным источникам питания. В зонах расположения групп электродов установлены донные термопары 12.

Стекловаренная печь работает следующим образом.

Тщательно перемешанные компоненты шихты вместе с боем стекла подаются в загрузочный карман 3 на расплав стекломассы. Под механическим воздействием загрузчика шихта попадает в зону 4 варки, где происходят процесс ее нагрева, плавления и растворения тугоплавких компонентов. При отсутствии систе ы дополнительного электроподогрева для обеспечения нормальног

протекания технологического процесса при производительности 360 т/сут., . в печь необходимо подать 3700-3800 м/ч газа колорийностью 8300 ккал/м.

Для обеспечения производительности печи, равной 430 т/сут. вводится в действие система дополнительного электроподогрева, расположенная в квельпункте печи мощностью 2500-2800 кВа. При дальнейшем повышении производительности температура стекломассы в

0 загрузочном кармане по показаниям донной термопары 12 падает ниже необходимого уровня, при котором вырабатывается, стекломасс требуемого качества. Для обеспечения требуемого

5 уровня температуры в зоне загрузки шихты включаются центральные группы 10 электродов, а необходимая мощность регулируется либо переключением ступеней трансформатора, либо специальным

0 регулирующим устройством, соединенным р датчиком температуры, либо любым другим способом {например, за счет разного вылета электродов). Так как при этом температура стекломассы у стен печи будет понижаться, то воз5никает опасность усиления поперечной конвекции, что приведет к движению шихты в пристенную область со всеми вытекающими из этого отрицательными последствиями. Для предотвращения

0 этого явления одновременно с центральными группами электродов включаются боковые группы 11. При этом, как показывают расчеты, отношение мощности, вводимой в боковые группы 11 к мощ5ности центральных групп 10 должно находиться в пределах 1,2-1,5, а общая мощность групп электродов 10,11 находящихся в зоне варки составляет 50-80% от мощности электроподогрева

0 в квальпункте печи.

При введении в зону варки мощности, равной 1300 кВа, прирост производительности составит порядка 35 т/сут. Расчетная экономическая эффективность на печи по производству полированного

5 стекла только за счет повышения производительности составит более 300 тыс. руб. в год. Общая экономическая эффективность от внедрения предложенной конструкции стекловаренной ванной

0 печи выразится в снижении удельных капитальных затрат, удельного расхода топлива, повышении производительности труда, продлении рабочей кампании печи и улучшении, качества вырабаты5ваемой продукции.

Формула изобретения

Ванная стекловареннвя печь, содер0жащая зону варки с прилегающим к ней торцовой стороны загрузочным карманом зоны осветления, гомогенизации и выработки стекломассы, горелочн.1е устройства и электроды, установленные

5 в зонах варки и осветления, о т л ичающаяся тем, что, с целый повьлшения производительности, продле ния рабочей кампании печи и улучше- ния качества стекломассы, электроды установленные в зоне варки, расположены по дуге, симметричной относительно продольной оси печи и обращенной концами к выработочной зоне радиусом, равным 0,4-2,0 йшрины печи, при этом ближайшие к загрузочному карману электроды отстоят от торцовой лI/O /,-n. X if /. - . - . . ч. . -У

I1 . Г|П /

- b П

стены печи на расстоянии 0,03-0,15 ширины печи.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3926606, кл. 65-135, опублик. 1975,

2.Патент Великобритании 1039952 кл. С 1 М опублик 1966.

3.Патент Великобритании № 1428354 кл. F 4 В, опублик. 1976 /(прототип)).

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| Способ варки стекла | 1981 |

|

SU1004270A1 |

| Ванная стекловаренная печь | 1980 |

|

SU958335A1 |

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

| Стекловаренная ванная печь | 1982 |

|

SU1065354A1 |

| Ванная стекловаренная печь | 1973 |

|

SU466193A1 |

| Ванная стекловаренная печь | 1982 |

|

SU1073185A2 |

| Ванная стекловаренная печь | 1980 |

|

SU850619A1 |

| Прямоточная стекловаренная печь | 1980 |

|

SU881009A1 |

| ВАННАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1973 |

|

SU404780A1 |

Авторы

Даты

1980-12-30—Публикация

1978-12-08—Подача