(54) СПОСОБ ВАРКИ СТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ И ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ СТЕКЛОВАРЕНИЯ В ВАННЫХ ПЕЧАХ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА ФЛОАТ-МЕТОДОМ | 2012 |

|

RU2509061C2 |

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

| Способ варки стекла | 1981 |

|

SU975596A1 |

| Способ варки стекла | 1985 |

|

SU1315394A1 |

| Стекловаренная ванная печь | 1986 |

|

SU1411299A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Стекловаренная ванная печь | 1982 |

|

SU1065354A1 |

| Ванная стекловаренная печь | 1976 |

|

SU655660A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1252303A1 |

Изобретение относится к прб1«ышленности строительных материалов, в частности к способам варки стекла в .ванных печах непрерывного действия.

Известен способ отопления ванной стекловаренной печи с поперечным направлением пламени, в которой максимум тепловых нагрузок устанавлиГ.йают на третьей или четвертой парах горелок, причем соотношение тепловых нагрузок в начале и в конце зоны шихты устанавливают в пределах 0,550,62 си.

Недостатком известного способа варки стекла является невозможность использования его в ванных стекловаренных печах с дополнительным электрическим подогревом СДЭП) стекломассы и невысоким уровнем температур в зоне провара шихты.

Наиболее близкимк предлагаемому по технической сущности и достигав- , мому результату является способ варки стекла в регенеративной ванной стекловаренной печи с поперечным направлением пламени с системами ДЭП стекломассы в зоне шихты и квельпункте ибурлением стекломассы сжатым газообразным агентом 1.2.

Недостатком этого способа является его ограниченные возМОЖНО.СТИ в части подвода тепла от пламенного пространства печи к зоне провара шихты, главным образом, в виду то-. го, что барботажные сопла расположены в сечениях печи, не характериэуюсцихся максимальным тепловым излучением от пламенного пространства. Это снижает интенсивность теплообмена в .зоне бурления (через термические окна, образующиеся в слое шихты благодаря работе бв рботажных сопел) и снижает эффективность использования варочной площади печи в целом - в результате снижается производительность печи и ухудшается качество стекломассы.

Цель изобретения - повышение производительности, улучшение качества стекломассы и продление кампании печи;

Цель достигается тем, что согласно способу варки стекла в регенеративной ванной печи с поперечным направлением пламени через пары горелок, дополнительным электроподог- ревом в зонах шихты и квельпункта и бурлением стекломассы, бурление осуществляют и максимум.тепловых нагрузок создают в зоне шихты на второй паре горелок, при этом соотн шение тепловых нагрузок на первой и второй парах горелок устанавливают равным 0,7-0,8, а соотношение мощностей дополнительного электроподогрева в зонах шихты и квельпунк та 0,15-0,45. В регенеративной ванной стекловаренной печи максимум тепловых наг рузок обычно устанавливают на 3-4-х парах горелок. Но при использовании наряду с газопламенным обогревом ДЭП стекломассы такое расположение максимума тепловых нагрузок приводит к перегреву свода печи и препятствует нормальному развитию конвекционного потока стекломассы от системы ДЭП в квельпункте в направлении к зоне шихты - вместе с тем с указанным потоком подается значительное количество тепла для провара шихты снизу. При установке максимума тепловых нагрузок в зоне шихты на второй паре горелок с одновременным интенсив ным бурлением стекломассы в этой зоне обеспечивается максимальное тепловыделение в районе термических окон, образуемых восходящими от сопел газовыми потоками. Тем самым интенсифицируется теплопередача в объеме расплава и ускоряется процес провара шихты снизу (за счет повышения уровня температуры расплава под шихтой)., Такое распределение тепловых наг рузок позволяет уменьшить протяженность зоны варочной пены и интенсифицировать процесс провара шихты. за счет преимущественного подвода тепла к.зоне интенсивного бурления стекломассы. Одновременно имеют место такие положительные технологические эффек ты, как интенсивное разрыхление гря шихты, увеличение тепловоспринимающей поверхности шихты, улучшение условий стекания пленки свежесварен ной стекломассы с гряд шихты. В условиях газопламенного обогре ва печи с системами ДЭП стекломассы, установленным в зонах шихты и квельпункте, создаются условия для увеличения скорости прохождения гряд шихты в сторону выработочной части, что может привести к непровару шихты и появлению мошки. Перенос максимума тепловых нагрузок на вторую пару горелок препятствует этому за счет увеличения среднего уровня температур в стекломассе., что способствует ускорению провара шихты, улучшению качества с:текломассы и интенсификации сыпочного конвекционного потока стекломасс;ы. Кроме того, перенесение максимуса тепловых нагрузок на вторую пару горелок снижает температуру на своде печи в зоне варки и обеспечивает возможность дальнейшего повышения производительности печи. Одноврс менно создаются предпосылки для продления рабочей кампании печи. Способ осуществляют следующим образом. В регенеративной ванной стекловаренной печи с помощью симметрично расположенных пар горелок осуще :твляют газопламенный нагрев шихты и расплавленной стекломассы, С помощью систем ДЭП стекломассы, размещенных в зоне шихты и квельпункте, осуществляют дополнительный подогрев стекломассы. В зоне между электродными группами систем ДЭП черэз сопла,-смонтированные в дне басзей|на, осуществляют бурление стекломассы. Максимум тепловых нагруз DK устанавливают в зоне шихты на второй паре горелок. Соотнесение тэпловых назтрузок в зоне первой и втэрой пары горелок устанавливают равн;лм 0,7-0,8; Соотношение мощностей систем ДЭП стекломассы в зоне шихт:л и квельпункте устанавливают равным 0,15-0,45. Пример. На регенератив oй ванной стекловаренной печи листэвого стекла, обогреваемой шестью тарами газовых горелок, опробован сюсоб варки стекла. Электроды систем ,pn стекломассы устанавливают через огнеупорную кладку дна варочного 5ассёйна печи в зоне квельпункта (между 4 и 5 парами горелок) и в ao-ie шихты (перед первой парой горел эк). На участке варочного бассейна мэжду электродными группами через дно смонтирован комплекс барботажнык сопел для подачи сжатого газообразного агента (азота) для барботиэования стекломассы в зоне шихты. Крайние сопла (по направлению к выработке) устанавливают в зоне 2-ой пары горелок. Результаты испытаний и сравнение пpeдлoжeн oгo способа варки стекла с известным приведены в табл, 1. м м

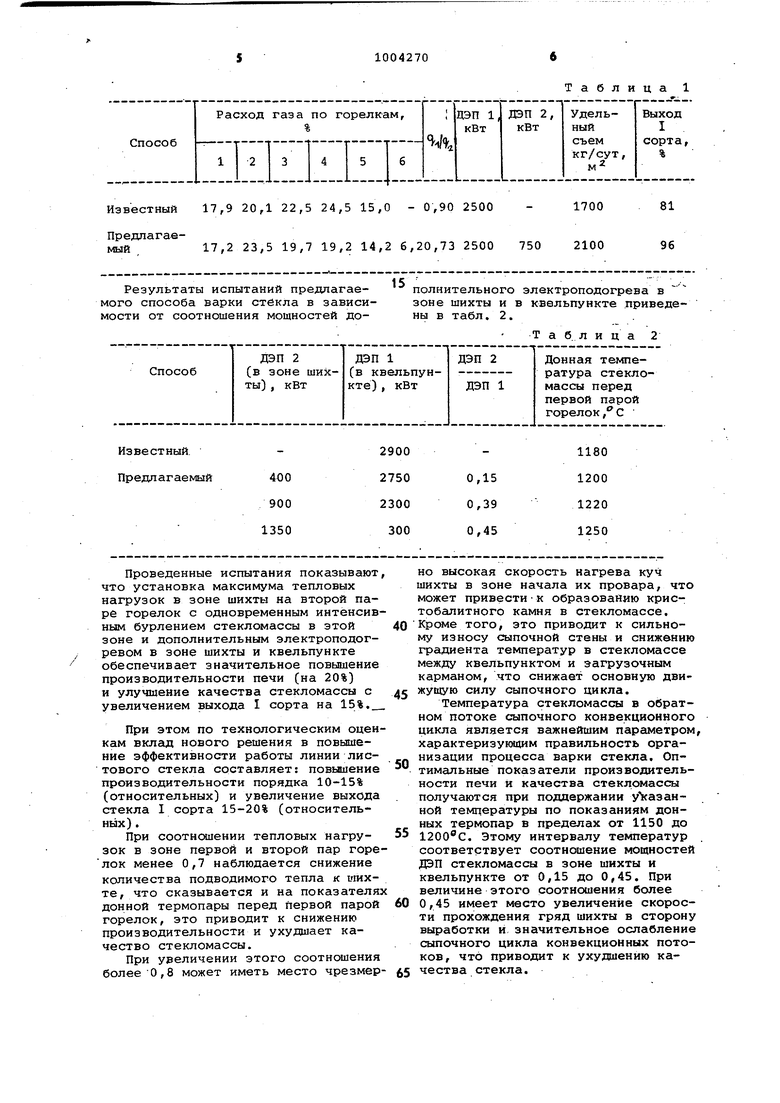

Известный. Предл аг ае мый Проведенные испытания показывают что установка максимума тепловых нагрузок в зоне шихты на второй паре горелок с одновременным интенсив ным бурлением стекломассы в этой зоне и дополнительным электроподогревом в зоне шихты и квельпункте обеспечивает значительное поввдление производительности печи (на 20%) и улучшение качества стекломассы с увеличением выхода I сорта на 15%. При этом по технологическим оцен кам вклсШ нового решения в повышение эффективности работы линии листового стекла составляет: повьиаение производительности порядка 10-15% (относительных) и увеличение выхода стекла 1 сорта 15-20% (относительных) . При соотношении тепловых нагрузок в зоне первой и второй пар горе лок менее 0,7 наблюдается снижение количества подводимого тепла к vmxте, что сказывается и на показателя донной термопары перед первой парой горелок, это приводит к снижению производительности и ухудшает качество стекломассы. При увеличении этого соотношения более0,8 может иметь место чрезмер

1180

0,15 1200 0,39 1220 0,45 1250 Расход газа по горелкам, | цэп 1,ДЭП 2, Удель-Выход % кВткВт ныйI Способ Нт 1гт%/%съемсорта, 1 I 2 I 3 I 4 5 Известный 17,9 20,1 22,5 24,5 15,0 - 0,90 2500 - 1700 81 Предлагаемый 17,2 23,5 19,7 19,2 14,2 6,20,73 2500 750 2100 96 Результаты испытаний предлагае- полнительного электроподогрева в ого способа варки стекла в зависи- зоне шихты и в квельпункте приведеости от соотношения мощностей до- ны в табл. 2. ДЭП 2 ДЭП 1 ДЭП 2 Донная Tei eСпособ (в зоне ших- (в квельпун- ратура стеклоты), кВт кте), кВт ДЭП 1 массы перед Таблица 1 Т а б. л и ц а 2 первой парой горелок, С но высокая скорость нагрева куч шихты в зоне начала их провара, что может привестик образованию кристобалитного камня в стекломассе. Кроме того, это приводит к сильному износу сыпочной стены и снижению градиента температур в стекломассе между квельпунктом и загрузочным карманом, что снижает основную движущую силу сыпочного цикла. Температура стекломассы в обратном потоке сыпочного конвекционного цикла является важнейшим параметром, характеризующим правильность организации процесса варки стекла. Оптимальные показатели производительности печи и качества стекломассы получаются при поддержании у азанной температуры по показаниям донных термопар в пределах от 1150 до 1200°С. Этому интервалу температур соответствует соотношение мощностей ДЭП стекломассы в зоне шихты и квельпункте от 0,15 до 0,45. При величине этого соотношения более 0,45 имеет место увеличение скорости прохождения гряд шихты в сторону выработки и значительное ослабление сыпочного цикла конвекционных потоков, что приводит к ухудшению качества стекла.

Авторы

Даты

1983-03-15—Публикация

1981-09-24—Подача