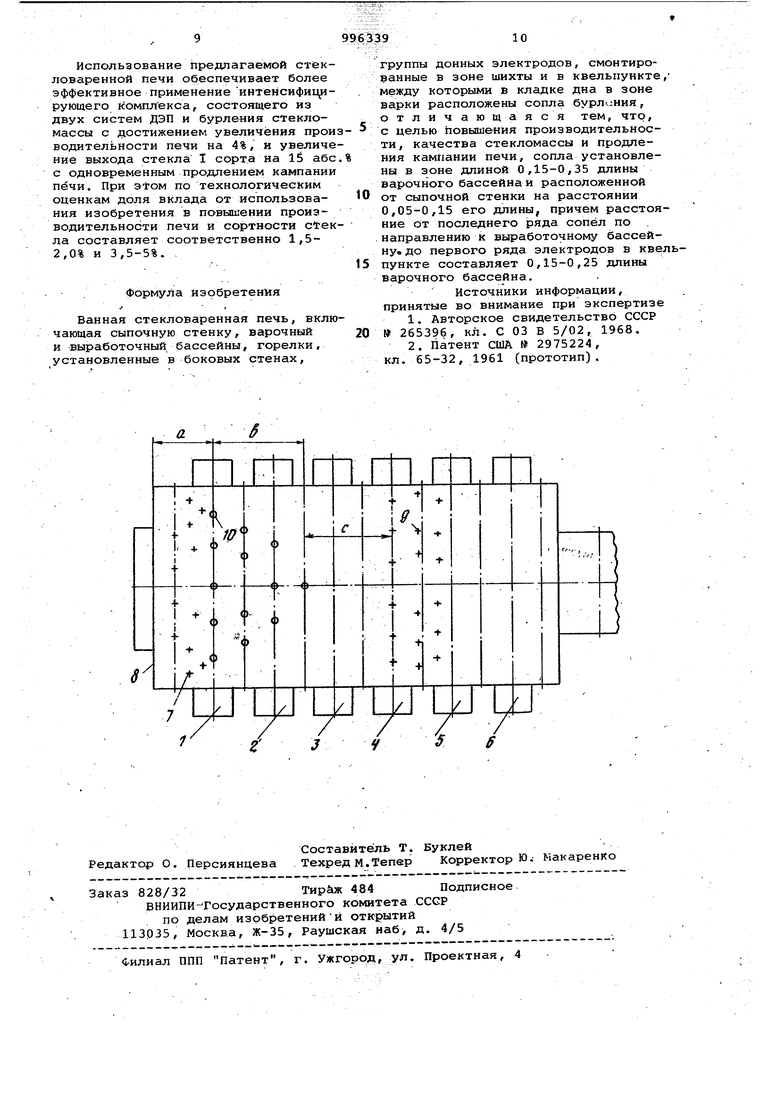

(-ильным характером конвекционных п -:оков из-за непрерывного разъедани огнеупорного материала перегородки на протяжении рабочей кампании печ ограниченный срок службы ванной ст ловаренной печи, лимитируемый, в первую очередь, сроком службы пере городки между варочной и осветлител ной частями бассейна, так как при высоких скоростях потоков стекломас сы в сечении над преградой последняя подвергаетсянаиболее интенсив ному (по сравнению с другими элеме тами огнеупорной кладки варочного бассейна) разрушению. Целью изобретения является по.вьхоиение производительности печи, к iecTBa стекломассы и продление кампании печи. Поставленная цель достигается тем, что в ванной стекловаренной пе чи, включающей сыпочную стенку, варочный и выработочный бассейны, горелки, установленные в боковых стенах, группы донных электродов, смон тированные в зоне шихты и в квельпункте, между которыми в кладке дна в зоне варки расположены сопла бурления , последние установлены в зоне длиной 0,15-6,35 длины варочного бассейна и расположенной от сыпочной стенки на расстоянии 0,05-0,15 его длины, примем расстояние от пос леднего ряда сопел по направлению к выработочному бассейну до первого ряда электродов в квельпункте составляет 0,15-0,25 длины варочного бассейна. Приближение барботажных сопел к сыпочной стене на расстояние ближе 0,05 длины варочного бассейна снижает эффективность бурления изза значительного сопротивления куч шихты (высотой 180-250 мм) выходящим из сопел потокам газа, сокращения времени пребывания шихты в зоне варки ввиду возникновения дополнительного (по отношению к толкающему шихту к выработочной части уси лию загрузчиков) воздействия на шихту восходящих от сопел валов вращения стекломассы} а также образования пустот, заполненных барбо тажным агентом, что затрудняет теплообмен между шихтой и расплавленной стекломассой и близости электро дов в зоне шихты. Отнесение барботажных сопел от сыпочной стены на расстояние более 0,15 длины варочного бассейна попводит к неэффективности бурления, так как основная часть зоны шихты не подвергается воздействию барботажного агента, к ухудшению условий теплообмена, так как зона бурления выходит за пределы створа первой пары горелок, и через образующиеся термические окна не поступает достаточное количество тепла. Оптимальная протяженность зоны бурления играет существенную роль как для повышения производительности, так и для улучшения качества стекломассы.. , Уменьшение длины зоны бурления менее 0,15 длины варочного бассейна приводит к снижению эффективности применения бурления стекломассы как средства интенсификации процесса варки, так как часть зоны шихты в этом случае не подвергается барботажной обработке, к снижению эффективности теплообмена, так как горелки зоны варки не в полной мере участвуют .в теплообмене с шихтой в зоне, подверженной бурлению. Увеличение длины зоны бурления более 0,35 длины варочного бассейна также нежелательно, так как приводит к следующим отрицательным технологическим эффектам,.смещение зоны бурления в зону варочной пены, что Приводит к дополнительному образованию варочной пены и вторичных пузырей, которые перетекают через квельпункт и попадают в выработочный поток стекломассы с выходом пузырей на ленту стекла, что существенно снижает ее качество, уменьшение однородности стекломассы из-за увеличения вероятности перетекания свежесваренной стекломассы через квельпункт, снижение мощности сыпочного цикла конвекционных потоков стеклот массы. Не менее существенным для повышения производительности ванной стекловаренной печи и улучшения качества стекла является расстояние от последнего ряда сопел (по направлению к выработке) до первого поперечного ряда электродов в зоне квельпункта. Уменьшение этого расстояния менее 0,25 длины варочного бассейна приводит к тому, что до момента достижения своего максимального развития поток стекломассы сыпочного цикла встречает на своем пути тормозяцее воздействие восходящих потоков от барботажных сопел. Увеличение же этого расстояния более 0,25 длины варочного бассейна (при установке электродов ДЭП в зоне квельпункта) сокращает длину зоны бурления, что ухуд1лает теплообмен части горелок с шихтой и снижает эффективность бурления как средства интенсификации процесса варки стекла. На чертеже схематически нзобра-. женплан ванной стекловаренной печи. Ванная стекловаренная печь с поперечным направлением пламени, оснашейная шестью парами горелок 1, 2, 3, 4, 5 и 6 в боковых стенах, имеет ряды донных электродов 7, см-.,нтированных в зоне шихты между сы почной стенкой 8 и первой парой го релок 1, а также ряды донных электродов 9, смонтированных в квельпункте между четвертой и пятой парами горелок. Сопла 10 для бурления смонтированы между рядами электродов 7 и 9, и ближайший к загрузке ряд сопел 10 отстоит от сыпочной стены 8 на величину а. Длина зоны, занятой соплами 10, равна в, а расстояние от последнего ряда сопел 10 по направлению к выработочному бассейну до пе:рвого ряда электродов 9 в зоне квельпункта равно с.

Ванная стекловаренная печь работает следующим образом.

С помощью механических загрузчиков {на чертеже не показаны) в варочный ,бассейн подают шихту и бой. По мере продвижения по длине варочного -бассейна в направлении квельпункта шихта и бой провариваются благодаря тепловому воздействию пламени при сжигании топлива в пор,елках 1-6 печи, а также благодаря теплу, выделяемому электродами 7 и 9 дополнительного электроподогрева. Сваренная, осветленная и усредненная стекломасса поступает в студочную и выработочный бассейн.

В процессе провара шихта подвергается воздействию толкающего усилия механических загрузчиков в направлении квельпункта и обратному воздействию конвекционного потока сыпочного цикла, усиленного дополнительным электроподогревом с помощью электродов 9 в квельпункте.

Система дополнительного электроподогрева с помощью электродов 7, установленных в зоне шихты до первой пары горелок, существенно ниже по своей мощности (в среднем на 70% дополнительного электроподогрева в квельпункте. В связи с этим, дополнительный электроподогрев в зоне шихты не оказывает существенного ослабляющего влияния на сыпочный цикл. Назначение дополнительного электроподогрева в зоне шихты заключается в обеспечении локального поддержания температуры стекломассы в загрузочном кармане и в непосредственной близости от сыпочной стены.

Шихта и находящаяся под ней . расплавленная стекломасса, прЬдвигаясь в сторону выработочной части печи , подвергаются барботажной обработке газообразным агентом (сжатым аистом, воздухом или другим газом), подаваемым через сопла 10. При этом тепло, поступающее в зону варки за ,счет дополнительного электроподогрева, равномерно распределяется в указанном объеме.

Кроме того, в местах выхода барботажных пузырей в слое шихты образуются открытые участки зеркала

стекломассы - термические окна, благодаря которым увеличивается тепловоспринимающая поверхность шихты и ускоряется процесс отекания свежесваренной пленки расплава с поверх/

ности куч шихты. При этом благодаря тому, что барботажные сопла 10 смонтированы в створе действия первой и второй пар горелок, интенсифици|руется процесс теплообмена между

пламенным пространством печи и шихтой , ускоряется процесс варки шихты и увеличивается производительность печи.

Восходящий от электродов 9 поток

стекломассы является механической преградой на пути движения не тОлько шихты, но и свежесваренного расплава из объема варочного бассейна. Благодаря этому стабилизируется и

усиливается квельпункт, значительно повышается однородность стекломассы и качество вырабатываемой продукции.

Установка сопел 10 в створе первой и второй пар горелок с одновременным использованием дополнительного электроподогрева в зоне квельпункта стабилизирует границы варки, что повышает производительность печи по сварочной стекломассе и обеспечивает продление кампании печи.

Пример. На печи листового стекла, отапливаемой шестью парами горелок, испыгана ванная стекловаренная печь.

Технические данные печи следующие :

Производительность по сваренной стекломассе, т/сут430-440

Площадь отапливаемой части варочного бассейна (при работе шести пар горелок), м 270 Длина бассейна(6„) м 30

Ширина бассейна, м 10 Глубина варочной части , м ,1,4 Ширина загрузочного кармана, м 6,8 Тип загрузчиков шихты и боя Роторный Количество возвратного боя, %23

Количество горелок,

пар6

Общий расход на печь, м/ч3800

Расход воздуха на горение,

Температура по верхнему строеник) печи следующая, С: до первой пары горелок 1440, между первой и второй парами горелок 1520, между второй и третьей парами горелок 1570, между третьей и четвертой парами горелок 1590, между четвертой и пятой парами горелок 1580, между пятой и шестой парами горелок 1530, за шестой парой горелок 1400.

Расположение электродов следующее : первая группа - между сыпочной стеной и первой парой горелок, всего 12 электродов, расположенных четырьмя группами, вторая группа - в квельпункте - восемнадцать электродов в три ряда. .

Мощность первой группы электродо 400-800 кВт, мощность второй группы электродов 2200-3000 кВт.

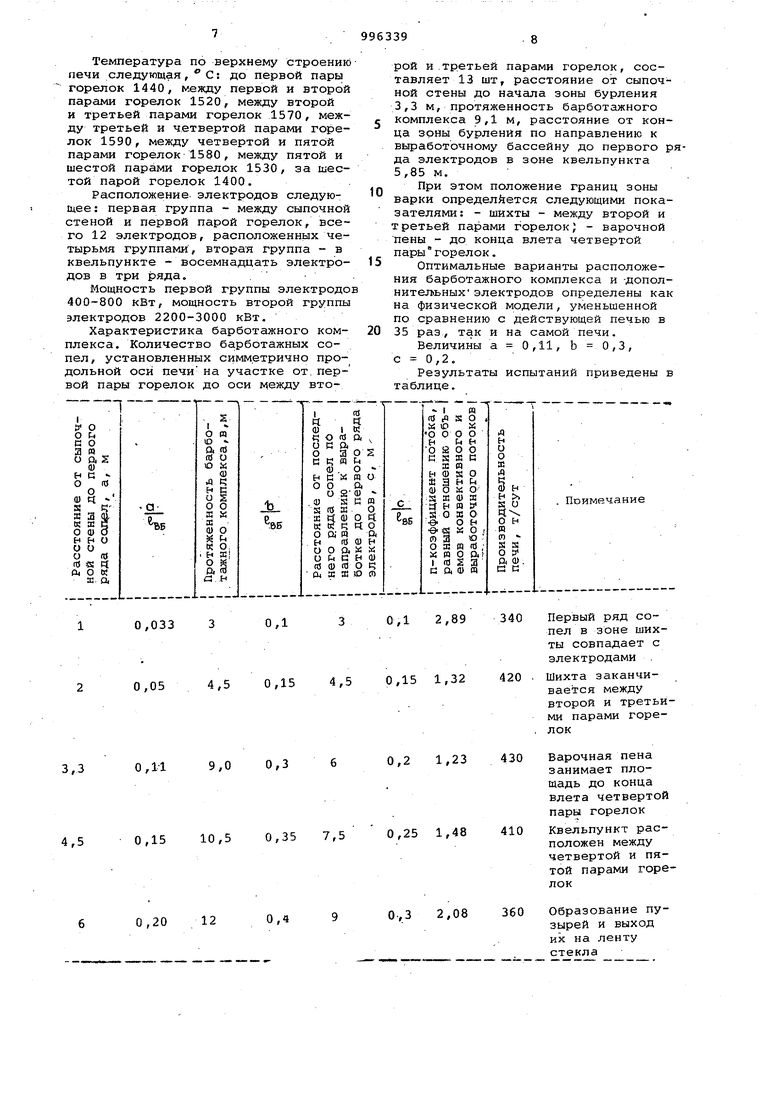

Характеристика барботажного комплекса. Количество барботажных сопел, установленных симметрично продольной оси печи на участке от. первой пары горелок до оси между второй и .третьей парами горелок, составляет 13 шт, расстояние от сыпочной стены до начала зоны бурления 3,3 м, протяженность барботажного комплекса 9,1 м, расстояние от конца зоны бурления по направлению к выработочному бассейну до первого рда электродов в зоне квельпункта 5,85 м.

При этом положение границ зоны варки определяется следующими показателями: - шихты - между второй и третьей парами горелок; - варочной пены - до конца влета четвертой пары ° горелок.

Оптимальные варианты расположения барботажного комплекса и -дополнител ьных электродов определены как на физической модели, уменьшенной по сравнению с действующей печью в 35 раз, так и на самой печи.

Величины а 0,11, b 0,3, с 0,2,

Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ варки стекла | 1981 |

|

SU1004270A1 |

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Способ варки стекла | 1985 |

|

SU1315394A1 |

| Варочный бассейн ванной стекловаренной печи | 1986 |

|

SU1342881A1 |

| Способ варки стекла | 1981 |

|

SU975596A1 |

| Ванная стекловаренная печь | 1978 |

|

SU791659A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1252303A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ И ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ СТЕКЛОВАРЕНИЯ В ВАННЫХ ПЕЧАХ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА ФЛОАТ-МЕТОДОМ | 2012 |

|

RU2509061C2 |

| Ванная стекловаренная печь | 1980 |

|

SU958335A1 |

0,1

0,033 3

0,05 4,5 0,15 4,5

0,11 9,0 0,3 б

3,3

0,15 10,5 0,35 7,5

4,5

0,4 9

0,20 12

340 Первый ряд со2,89 пел в зоне шихты совпадает с электродами

430 Варочная пена

1,23 занимает площадь до конца влета четвертой пары горелок

410 Квельпункт рас1,48 положен между четвертой и пятой парами горелок

360 Образование пу2,08 зырей и выход их на ленту стекла Использование Ьредлагаемой стекловаренной печи обеспечивает более эффективное применение интейсифицирующего комплекса, состоящего из двух систем ДЭП и бурления стекломассы с достижением увеличения прои водительности печи на 4%, и увеличе ние выхода стекла I сорта на 15 абс с одновременным продлением кампании печи. При по технологическим оценкам доля вклада от исполь.зования изобретения в повышении производительности печи и сортности ла составляет соответственно 1,52,0% и 3,5-5%. , Формула изобретения Ванная стекловаренная печь, вклю чающая сыпочную стенку, варочный и -выработочный бассейны, горелки, установленные в боковых стенах. группы донных электродов, смонтированные в зоне шихты и в квельпункте, между которыми в кладке дна в зоне варки расположены сопла бурления, отличающаяся тем, что, с целью повышения производительности, качества стекломассы и продления кампании печи, сопла установлены в зоне длиной 0,15-0,35 длины варочного бассейна и расположенной от сыпочной стенки на расстоянии 0,05-0,15 его длины, причем расстояние от последнего ряда сопел по направлению к выработочному бассейну, до первого ряда электродов в квельпункте составляет 0,15-0,25 длины варочного бассейна. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 265396, кл. С 03 В 5/02, 1968. 2.Патент США № 2975224, КЛ. 65-32, 1961 (прототип).

Авторы

Даты

1983-02-15—Публикация

1981-07-16—Подача