(5i) ПРЯМОТОЧНАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловаренная печь | 1981 |

|

SU1024424A1 |

| ВАННАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА ИЗ ГОРНЫХ ПОРОД | 1992 |

|

RU2017691C1 |

| Прямоточная стекловаренная печь | 1985 |

|

SU1276628A1 |

| Прямоточная печь для варки стекломассы | 1989 |

|

SU1706972A1 |

| Стекловаренная прямоточная печь | 1980 |

|

SU937358A1 |

| Прямоточная стекловаренная печь | 1991 |

|

SU1816744A1 |

| Прямоточная стекловаренная печь | 1986 |

|

SU1404470A1 |

| Прямоточная стекловаренная печь | 1989 |

|

SU1627526A1 |

| Прямоточная стекловаренная печь | 1989 |

|

SU1710527A1 |

| Прямоточная стекловаренная печь | 1989 |

|

SU1742232A1 |

Изобретение относится к промышленности строительных материалов, в частности к устройствам для варки стекла. Известна стекловаренная печь, включающая варочный бассейн, барбота ные сопла и электроды, установленные в- выработочном канале для закрашивания стекломассы D3« Барботажные сопла -при этом устанавливаются в поде канала и при рабо те воздух засоряет стекломассу механическими включениями со дна канала Наиболее близкой к предложенной по технической сущности и достигаем му результату является прямоточная стекловаренная печь, содержащая плавильный лоток, поперечные углубления в дне соответственно для стек образования и гомогенизации, элек троды, барботажные сопла, зону осветления, усреднйтельный бассейн и лоток Г2. Однако в данной печи в пирамидальные углубления потоком стекломассы заносится большое количество различных механических включений (камень, инородные тела и т.д.). При бурлении в чистом виде эти все включения захватываются -воздухом и разносятся импульсами по стекломассе. При этом само бурление стекломассы вносит температурную неоднородность за счет переохлаждения, в результате чего приходится увеличивать зону гомогенизации и осветления. Целью изобретения является повьшение качества стекломассы и увеличение производительности печи. Поставленная цель достигается тем, что в прямоточной стекловаренной печи, содержащей плавильньш лоток, поперечные углубления в дне соответственно для стеклообразования и гомогенизации, электрод, барботажные сопла, зону осветления, усреднйтельный бассейн и проток, углубления выполйены в виде полуцилиндров, причем в углублении для стеклообраэования радиально по одну сторону его продолной оси установлены барботажные сопл а по другую - электроды, а в углублении для гомогенизации электроды расположены радиально и симметрично относительно продольной ьси и барботажные сопла.

Угол между электродами и соплами в углублении для стеклообразования составляет 115-125 , а между электродами в углублении для гомогенизации 90-1 10°.

Глубина бассейна относится к его ширине и ширине протока как(1-2): 12-40):(4-10).

Кроме того, усреднительный бассейн выполнен с электроподогревом, а глубина бассейна относится к ширине и длине как (5-6) : (4-10): (6-1 О).

Выполнение зоны стеклообразования и гомогенизации цилиндрической формы и расположение электродов и патрубков для бурления под определенным углом позволяет повысить качество стекло-массы, и производительность печи в цело|м. В условиях rtpHMOточного стекловарения в результате проделанных опытно-экспериментальных работ установлены наиболее оптимальные размеры глубины бассейна в зоне осветления, ширины его, а также ширины протока, позволяющие обеспечить лучшую термическую однородность стекломассы перед протоком и качественное осветление последней

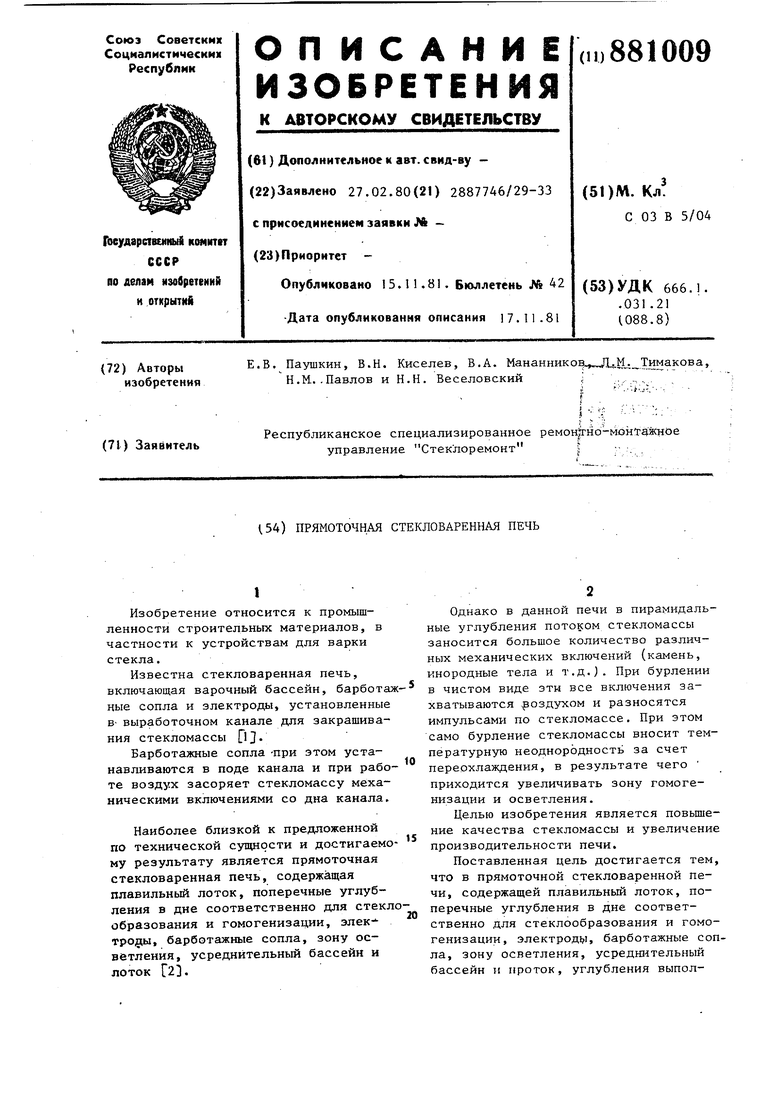

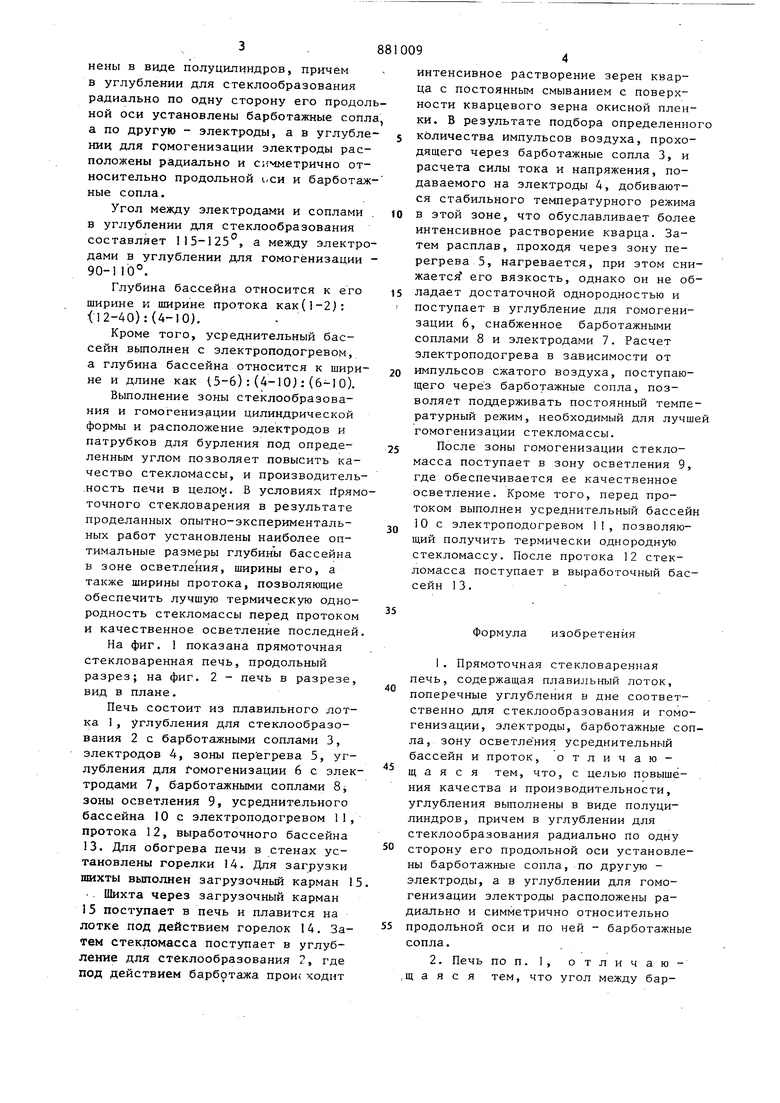

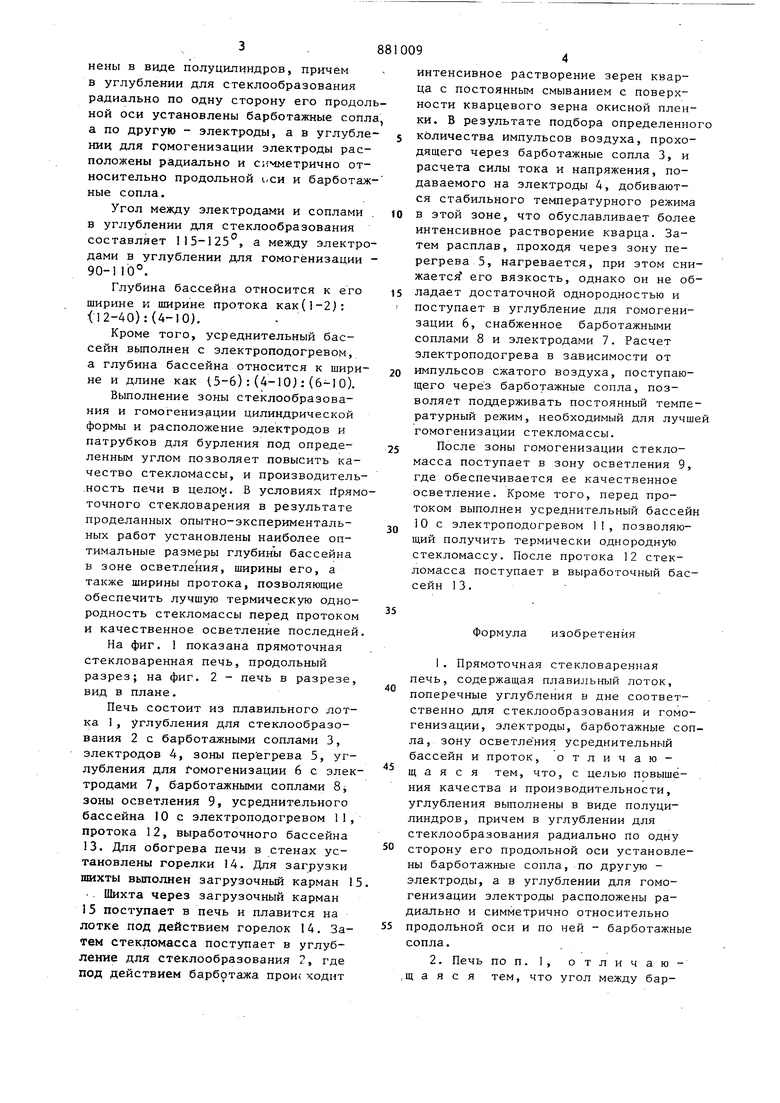

На фиг, 1 показана прямоточная стекловаренная печь, продольный разрез; на фиг. 2 - печь в разрезе, вид в плане.

Печь состоит из плавильного лотка 1, углубления для стеклообразования 2 с барботажными соплами 3, электродов 4, зоны перегрева 5, углубления для Г-омогенизации 6 с электродами 7, барботажными соплами 8, зоны осветления 9, усреднительного бассейна 10 с электроподогревом 11, протока 12, выработочного бассейна 13. Для обогрева печи в стенах установлены горелки 14. Для загрузки шихты вьтолнен загрузочный карман 15 . Шихта через загрузочный карман 15 поступает в печь и плавится на лотке под действием горелок 14, Затем стекломасса поступает в углубление для стеклообразования , где под действием барботажа прои; ходит

интенсивное растворение зерен кварца с постоянным смыванием с поверхности кварцевого зерна окисной пленки. В результате подбора определенного количества импульсов воздуха, проходящего через барботажные сопла 3, и расчета силы тока и напряжения, подаваемого на электроды 4, добиваются стабильного температурного режима

в этой зоне, что обуславливает более интенсивное растворение кварца. Затем расплав, проходя через зону перегрева 5, нагревается, при этом снижаетс; его вязкость, однако он не обладает достаточной однородностью и I поступает в углубление для гомогенизации 6, снабженное барботажными соплами 8 и электродами 7. Расчет электроподогрева в зависимости от

0 импульсов сжатого воздуха, поступающего через барботажные сопла, позволяет поддерживать постоянный температурный режим, необходимый для лучшей гомогенизации стекломассы.

5 После зоны гомогенизации стекломасса поступает в зону осветления 9, где обеспечивается ее качественное осветление. Кроме того, перед протоком выполнен усреднительный бассейн 10 с электроподогревом 11, позволяющий получить термически однороднуК) стекломассу. После протока 12 стекломасса поступает в выработочный бассейн 13.

Формула изобретения

сторону его продольной оси установлены барботажные сопла, по другую электроды, а в углублении для гомогенизации электроды расположены радиально и симметрично относительно

продольной оси и по ней - барботажные сопла.

U-2):(12-40): (4-10J.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-15—Публикация

1980-02-27—Подача