Изобретение относится к промышлен ности стройматериаловИ может быть использовано в производстве любого вида стекла, варка которого производится в ванных печах непрерывного действия.

Известна стекловаренная ванная печь, в кладе дна бассейна варочной части которой барботажные сопла установлены следующим образом: два поперечных (перпендикулярных продольной оси бассейна) ряда сопел в зоне температурного максимума; С(цин ряд сопел - вдоль продольной оси печи на участке от загрузочного кармана до первого (ближайшего к загрузочному карману) из указанных поперечных рядов сопел 1.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является ванная стекловаренная печь, включающая варочной бассейн с группой барботажных :сопел,вмонтированных в дно между сы ,;Почной стеной и зоной температурного максимума.Применение печей известной : конструкции обеспечивает стабилиз цию положения границ зоны варки по длине бассейна и улучшение однородности стекломассы

Однако применение известных конструкций благодаря наличию двух поперечных рядов в зоне температурного максимума также приводит к повышению вероятности вовлечения газовых пузырей из зоны бурпения в выработочный поток стекломассы. Другим недостатком конструкции является неэффективное использование централь10ной прилегающей к продольной оси печи зоны варочного бассейна. Это обусловлено конструктивными особенностями известной печи в части расположения сопел, а именно нгличием ряда

15 сопел, сориентированного вдоль продольной оси печи. В зоне действия этих сопел возникают восходящие потоки стекломассы, что приводит к образованию отк хлтого (свободного от

20 шихты) участка зеркала стекломассы вдоль продольной оси печи. Указанный участок зеркала стекломассы подвергается более интенсивному нагреву по сравнению с участками зеркала

25 стекломассы, изолированными слоем шихты от теплового излучения главного свода печи и факелов горелок. В результате повышается мощность поперечных (направленных от прсщольной

30 оси печи к боковым стенам бассейна

варочной части печи) конвекционных потоков стекломассы и, следовательно, интенсифицируется продвижение загружаемых в печь гряд шихты к неэффективным как с технологической, так и теплотехнической точек зрения периферийным участкам бассейна варочной части печи. Одновременно возникает повышенная вероятность еще одного отрицательного эффекта - непосредственного контакта шихты с огнеупорной кладкой стен бассейна на варочной части, что, как известно, является одной из основных причин усиленной коррозии огнеупорной кладки стен-бассейна варочной части и связанной с этим преждевременной остановки печи на холодный ремонт. Особенно это характерно для стекловаренных ванных печей, эксплуатирующихся при высокой удельной производитепьности по сваренной стекломассе с вь1сокой единичной мощностью.

Целью изобретения является интенсификация процесса продления кампании печи.

Поставленная цель достигается тем что в стекловаренной ванной печи, включающей варочный бассейн с группой барботажных сопел, вмонтированных в дно между сыпочной стеной и зоной температурного максимума, контурные сопла сориентированы по кривой второго поруздка, описываемой уранением L AR + BR + С, где L - расстояние от сопла до сыпочной стены печи; R - расстояние от сопла до про дольной оси печи; А 0,001К + + 0,075К - 0,8; В 0,19к2 - 0,73К + + 0,5; С 3,53К - 2,41, при ,,350,65 ширины загрузочного кармана, а интервал между смежными соплами конт ра составляет 0,05-0,3 ширины варочного бассейна.

Указанное соотношение между расстоянием от сопла до сыпочной стены печи L и расстоянием от сопла до продольной оси бассейна R определено таким образом, чтобы образуемый соплами ряд сконтуривал площадь бассейна варочной части, характеризующуюся максимальным тепловым напряжением и, следовательно, наиболее благоприятными условиями протекания процесса провара шихты.

,Интервал между смежными соплами psTjjja составляет 0,05-0,3 от ширины бассейна варочной части печи при вар ировании последней величины в диапазоне 6-12 м. Указанный интервал установлен на основе модельных исследований по определению размера поперечного сечения восходящего потока стекломассы, возникающего-при подъеме через слой стекломассы газовых пузырей, образующихся на выходе из сопел. Принятый интервал между смежными соплами исключает эффект взаимо

действия восходящих потоков стекломассы от смежных сопел, тем самым Ьредотвращая возможность локального усиления (или ослабления) мощности этих потоков, что улучшает термическую и химическую однородность стекломассы. Вместе с тем по контуру ряда образуется полученный восходящими от сопел потоками ваш стекломассы, являющийся препятствием на пути движения гряд шихты из оконтуренной зоны, например, при увеличении производительности печи по сваренной стекломассе.

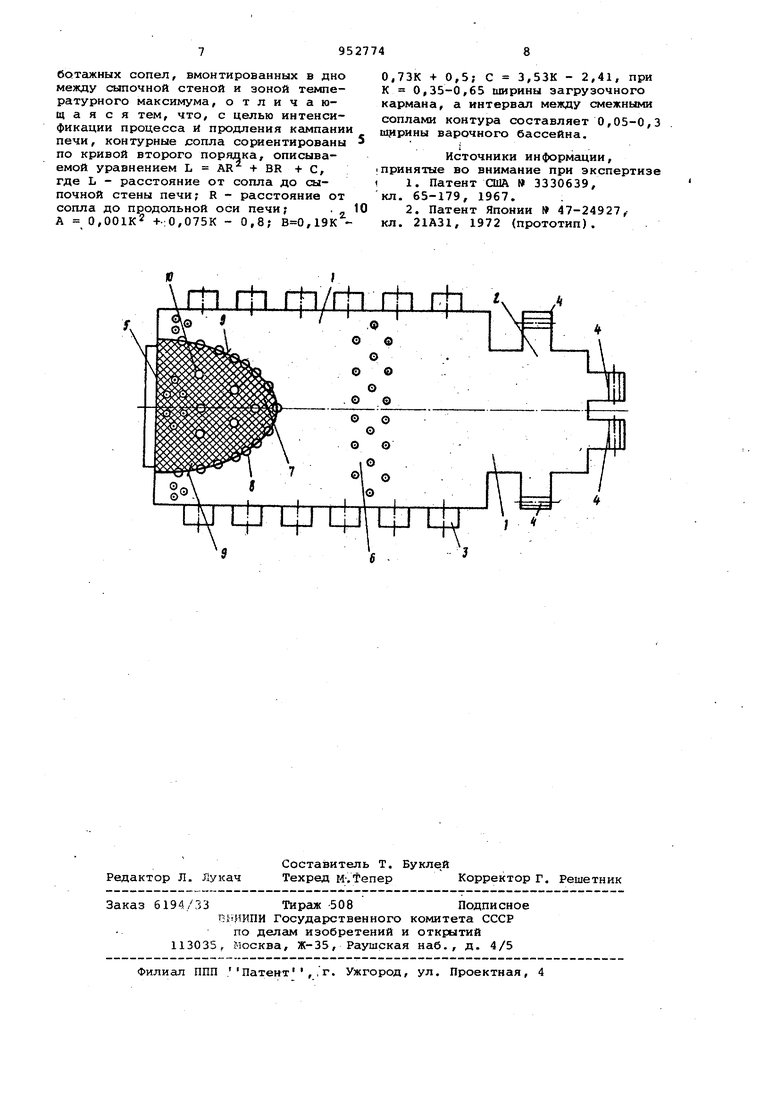

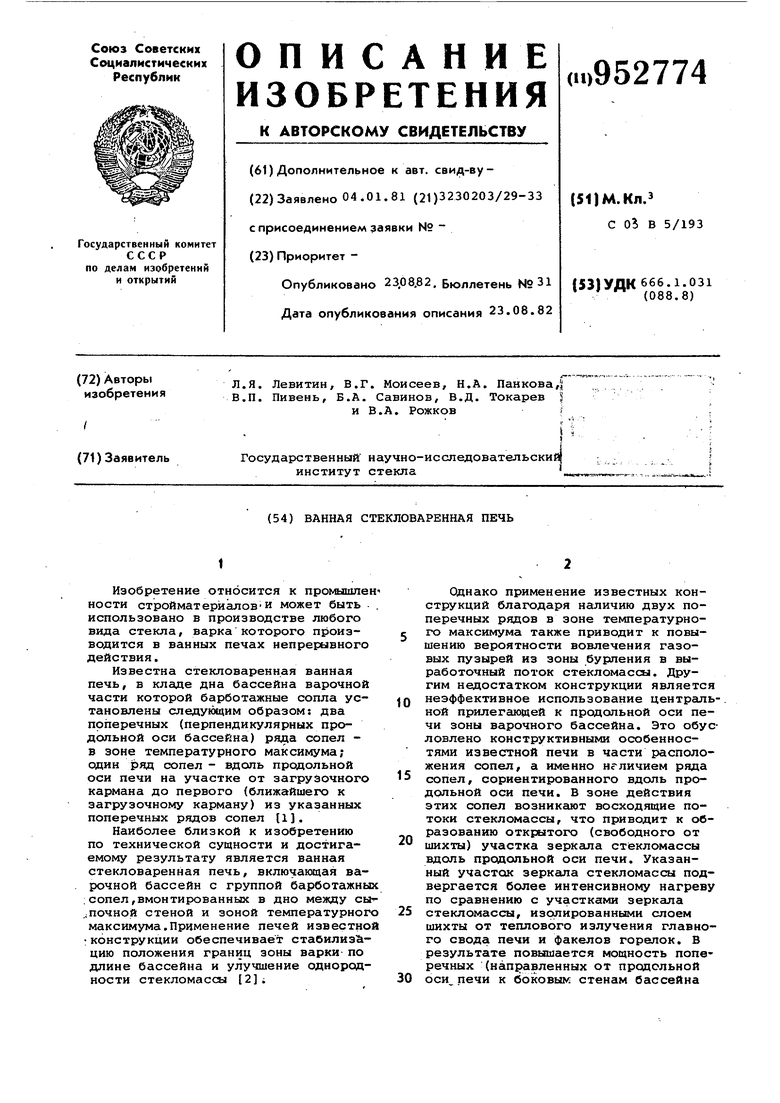

В пределах площади, оконтуриваем описанным рядом сопел, устанавливаются барботажные сопла, обеспечивающие перемешивание стекломассы с целью интенсификации тепло- и массообмена и рационашьное распределение гряд шихты по площади зоны варки и увеличение тепловоспринимающей поверхности шихты за счет периодического разрыва пузырями гряд шихты. Эти сопла, в целях обеспечения одинаковых условий обработки расплава по ширине бассейна, расположены симметрично относительно продольной оси печи, причем в смежных поперечных (перпендикулярных продольной оси печи) рядах желательно расположение сопел по отношению друг к другу в шахматном порядке. Указанные сопла целесообразно устанавливать таким образом, чтобы интервал между ближайшими соплами смежных поперечных рядов в среднем в 1,2-2,5 раза превышал интервал между соплами оконтуривающего ряда. Это способствует тому, что загружаемая в печь шихта не встречает, по мере своего продвижения в пределах оконтуренной зоны, каких-либо препятствий, например в виде локального восходящего вала стекломассы, образованного в результате совмещения потоков стекломассы, восходящих от каких-либо двух или нескольких сопел. Последнее же может привести к существенному торможению и даже к прекращению (на отдельных участках бассейна) нормального продвжения шихты в направлении от места ее загрузки к зоне температурного максимума бассейна варочной части печи. На чертеже изображена стекловаренная печь, с комплексом сопел для бурления стекломассы газообразными агентами, план.

Изображенная стекловаренная ванная печь имеет варочную 1 и выработочную 2 части. Варочная часть 1 отапливается горелками 3. Выработочная часть 2 оснащена стеклоформующими машинами 4. В кладку дна бассейна варочной части 1 между сыпочной стеной 5 и зоной б температурного максимума, главным образом, на участке распространения гряд шихты 7 вмонтированы сопла 8. Последние расположены в виде дискретного симметричного относительно продольной оси печи ряда, сориентированного по кривой 9, описываемой приведенным уравнением. В пределах площади, оконтуриваемой кривой 9 и сыпочной стеной 5 в кладке дна бассейна варочной части 1, симметрично относительно продольной оси печи установлены сопла 10.

Предлагаемая стекловаренная ванная печь работает следующим образом.

С помощью механических загрузчиков (не показаны) в бассейн варочной части 1 поступает шихта 7. По мере движения по длине бассейна варочной части 1 в направлении зоны б температурного максимума шихта 7 проваривается. Далее сваренная, осветленная (освобожденная от газовых пузырей) и усредненная стекломасса поступает в бассейн вырабо±очной части 2, охлаждается и вырабатывается стеклоформующими машинами 4. При бурлении стекломассы газообразными агентами (например, сжатым воздухом, азотом и др.) через сопла 8 имеет место эффект торможения шихты 7 как при ее продвижении по длине бассейна варочной части 1, так и в сторону боковых стен этого бассейна. Этот эффект достигается благодаря возникновению ориентированного по кривой 9 вала, образованного восходящими потоками стеломассы- приходящими в движение за счет подъемной силы образующихся на выходе каждого из сопел 8 газовых пузырей. В результате загружаемая в печь шихта 7 сосредотачивается в процессе своего провара в пределах плсяцади, оконтуриваемой кривой. 9 и сыпочной стеной 5, что позволяет выполнить основные технологические требования, предъявляемые характеру распределения шихты в бассейне варочной части современных высокопроизводительных ванных печей и направленные, прежде всего, на симметричное относительно продольной оси печи распределение шихты в центральной части бассейна, характеризующийся максимальным тепловым напряжением, обеспечение оптимального соотношения между протяженностью зон варки и открытого зеркала стекломассы и предотвращение контакта шихты с огнеупорной кладкой стен бассейна варочной части.

При этом поддерживается постоянство положения границ варки в заданных пределах - важнейшее и необходимое условие стабилизации процесса варки стекла и исключается возможность поступления на выработку свежесваренной химически неоднородной стекломассы. Благодаря этому существенно по.вышается качество стекломассы п6 термической и химической однородности.

Таким образом, реализуется главная функция сопел 8, заключающаяся в принудительном и постоянном во времени сосредоточении шихты (в процессе ее провара) в зоне, характеризующейся наиболее благоприятными (с точки зрения рациональной организации процессов теплообмена и стекловарения) ус.ловиями. Одновременно исключается возможность контакта шихты с огнеупорной кладкой стен бассей на, что снижает скорость ее коррозии в 1,52 раза и обеспечивает продление раЬочей кампании стекловаренной ванной печи на срок до 6-12 мес.

При бурлении стекломассы агентами с помощью сопел 8 достигается также эффект усреднения стекломассы. Этот эффект в значительной мере усиливается за счет бурления стекломассы под шихтой 7, осуществляемого с помощью сопел 10. Причем принятый., в соответствии с предлагаемым изобретением интервал между соплами 10 в значительной мере снижает технологически нежелательный эффект торможения шихты (движущейся в сторону вы.работочной части) в пределах зоны действия этих барботажных сопел.

При бурлении стекломассы с помощь сопел 10 имеют также место следующие важные, с точки зрения интенсификации процесса варки стекла и улучшения однородности стекломассы, технологические эффекты; увеличение тепловоспринимающей поверхности шихты путем перераспределения глубинных слоев гряды шихты с подачей их на поверность в зону высоких температур; интенсификация процесса провара шихты снизу за счет увеличения скорости об новления пленки расплава под шихтой, лимитирующей поступление снизу от стекломассы в глубинные слои гряды шихты, а также благодаря образованию в зоне выхода пузырей системы бурления участков открытого зеркала стекломассы и достигаемому в результате бурления разрыву гряд шихты; обеспечение равномерного распределения шихты в зоне варки.

При этом в расчете на одну современную линию производства полированного стекла внедрение стекловаренной ванной печи предлагаемой конструкции обеспечивает экономический эффект по рядка 250-300 тыс.руб. в год, обусловленный увеличением выпуска продукции на 1%, выхода стекла первого сорта на 1% и снижением удельного расхода топлива на 3-5%. Кроме того, дополнительный экономический эффект обеспечивается за счет продления рабочей кампании на 6-12 мес.

Формула изобретения Ванная стекловаренная печь, имеющая варочный бассейнс группой барбагажных сопел, вмонтированных в дно между сыпочной стеной и зоной температурного максимума, отличающаяся тем, что, с целью интенсификации процесса и продления Кс1мпании печи, контурные сопла сориентированы по кривой второго порядка, описываемой уравнением L AR + BR + С, где L - расстояние от сопла до сыпочной стены печи; R - расстояние от сопла до продольной оси печи; г. А 0,001К2 +.:0,075К - 0,8; ,19К 0,73К + 0,5; С 3,53К - 2,41, при К 0,35-0,65 ширины загрузочного кармана, а интервал между смежными

соплами контура составляет 0,05-0,3 ширины варочного бассейна.

Источники информации, I принятые во внимание при экспертизе 1 1. Патент США 3330639, кл. 65-179, 1967.

2. Патент Японии 47-24927 кл. 21А31, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Способ варки стекла | 1981 |

|

SU1004270A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1252303A1 |

| Способ варки стекла | 1985 |

|

SU1315394A1 |

| Способ варки стекла | 1981 |

|

SU975596A1 |

| Стекловаренная ванная печь | 1982 |

|

SU1065354A1 |

| Ванная стекловаренная печь | 1976 |

|

SU655660A1 |

| Стекловаренная печь | 1981 |

|

SU958334A1 |

| Ванная стекловаренная печь | 1975 |

|

SU649662A1 |

m rti rh /nh rh LJM ф LJJLJJ ф LJJ яI..1 Л

Авторы

Даты

1982-08-23—Публикация

1981-01-04—Подача