1

Изобретение относится к обработке металлов давлением, а именно к способам обработки отверстий дориующимн нротяжками.

Известен снособ обработки отверстий нутем протягивання сквозь него дорнующей протяжки с гладкими деформирующими зубьями 1.

Недостатком этого способа является го, что деформированне заготовки требует зпачительиых тяговых усилий, поэтому протял ка должна иметь большое число зубьев, а следовательно, большую длипу.

Наиболее близким к изобретению является сиособ обработки отверстий деформирующе-режуш,ей протяжкой 2.

По этому способу дорнирующими элементами протяжки формируют в отверстии продольные канавки и выступы, а затем режущими элементами протяжки срезают сформирова нпые выступы.

Недостатком способа является то, что для снятия всего выступа требуется большое количество режущих элементов. Это приводит к увеличению длины рабочего хода протягивания и снижению производительности. Кроме того, производительность способа ограничивается донускаемой скоростью резания.

Цель изобретення - повышенпе пронзводительиости и точности.

Пель достигается тем, что устранение выступов осуществляют путем обжатия последних в радиальном направлепип, причем величину абсолютного обжатия в радиальном ианравленнн выбирают от 0,5 до 0,95 высот з1 выступов, а также тем, что пластическое деформирование поверхности отверстий прн формированнн в них продольных канавок и выступов осуществляют в радиальном и таигенциальном направлениях, причем величина абсолютного обжатия в тангенциальном иаправленни составляет 0,4 ... 0,6 величины радиального обжатия.

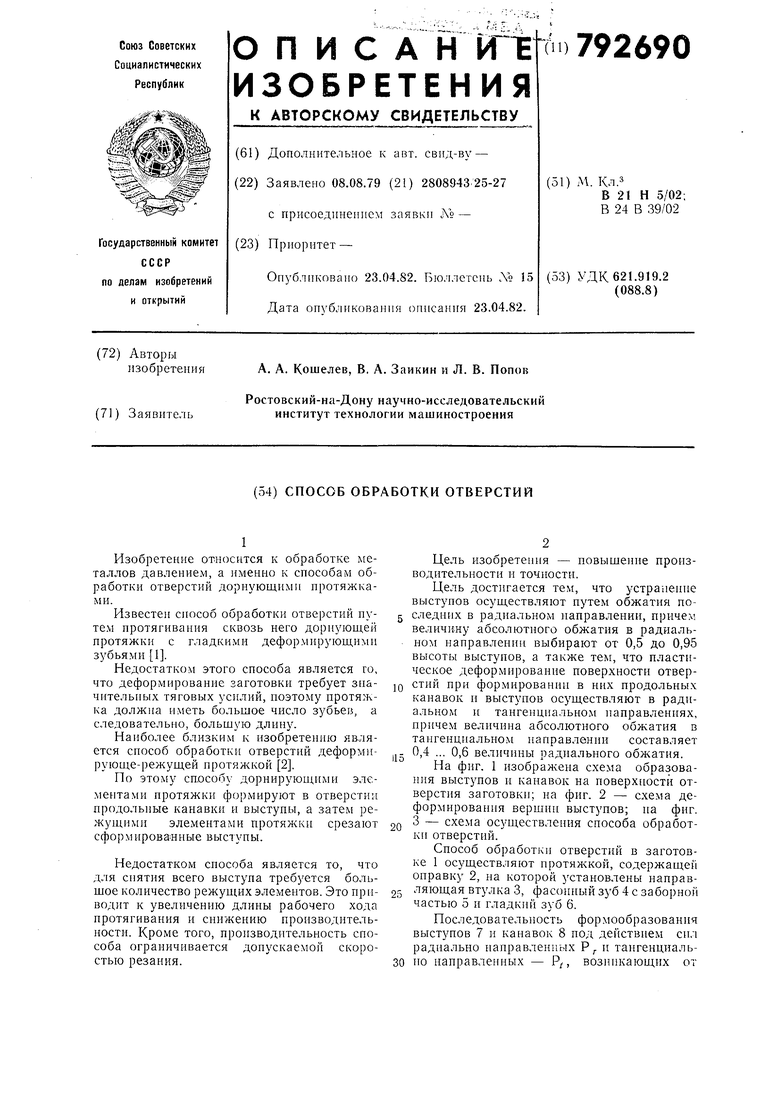

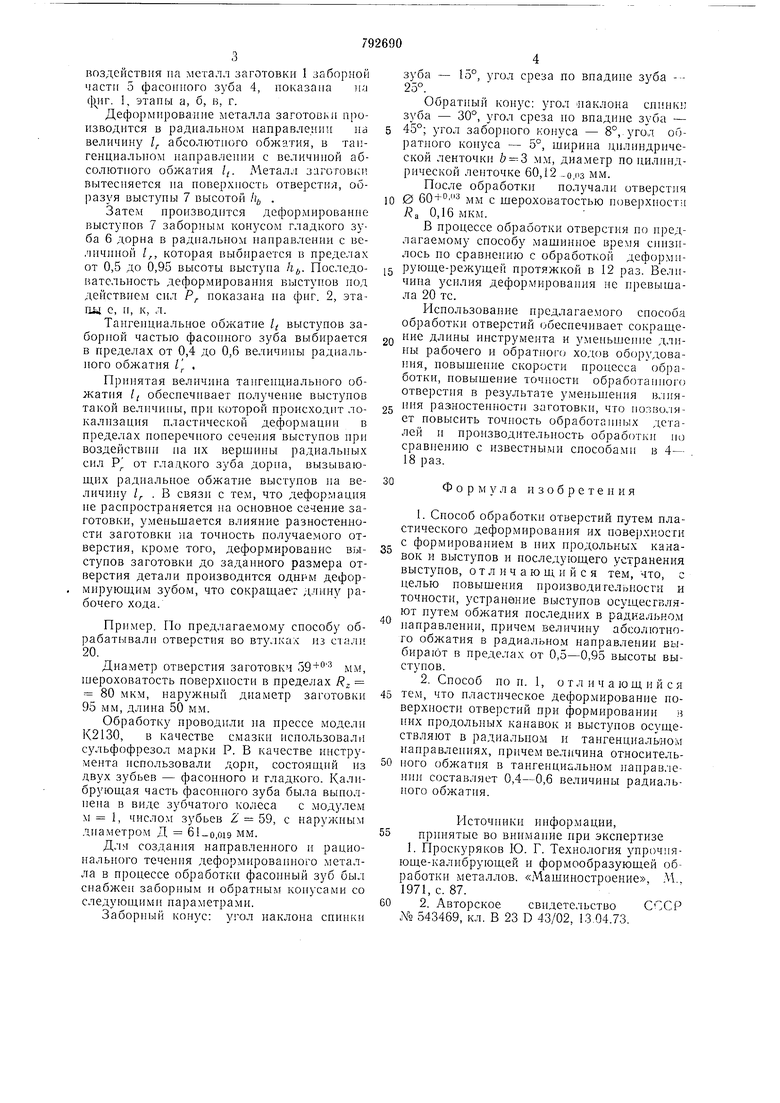

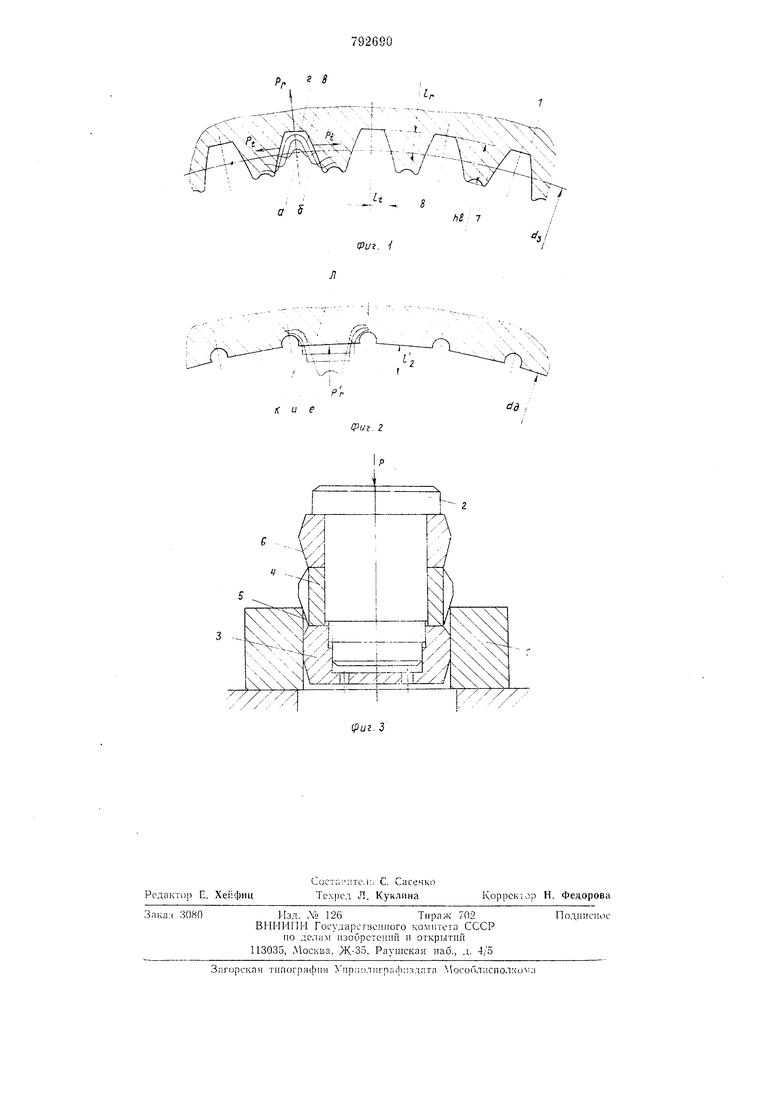

На фиг. 1 изобралчена схема образования выступов и канавок на поверхности отверстня заготовки; на фиг. 2 - схема деформировання вершин выступов; на фиг. 3 - схема осуществления способа обработки отверстий.

Способ обработкн отверстий в заготовке 1 осуществляют протяжкой, содержащей оправку 2, на которой установлены направляющая втулка 3, фасонный зуб 4 с заборной частью 5 и гладкнй зуб 6.

Последовательность формообразования

выступов 7 и канавок 8 иод действием сил

радиальпо направленных Р и тапгенциаль30 но направленных - Р, возникающих от

воздействия па металл заготовки 1 заборной части 5 фасо1гиого зуба 4, показаиа на (JHir. 1, этаиы а, б, в, г.

Деформирование металла заготовки производится в радиальном иаправлении на величину / абсолютного обжатия, в тапгенциальиом направлении с величиной абсолютного обжатия If. Металл заготовки вытесняется иа иоверхиость отверстия, образуя выстуиы 7 высотой h/, .

Затем ироизводптся деформироваиие выступов 7 заборным коиусом гладкого зуба 6 дорна в радиальном направлении с величииой /,, которая выбирается в пределах от 0,5 до 0,95 высоты выступа /г,. Последоиательиость деформирования выступов под действием сил Р иоказана на фиг. 2, этагщ с, и, к, л.

Тангенциальное обжатие if выступов заборной частью фасонного зуба выбирается в пределах от 0,4 до 0,6 величины радиального обжатия / .

Прииятая величина тангенциального обжатия /( обеспечпвает получение выступов такой ве.тичипы, при которой происходит локализация пластической деформации в иределах иоперечпого сечения выступов при воздействии на их вершииы радиальных сил Р от гладкого зуба дорпа, вызывающих радиальное обжатие выступов ia величину 1 . В связи с тем, что деформация ие распространяется на основное сечение заготовки, уменьшается влияние разиостенности заготовки на точиость получаемого отверстия, кроме того, деформирование выступоБ заготовки до задаиного размера отверстия детали производится ОДНРМ деформируюц;им зубом, что сокращает длииу рабочего хода.

Пример. По иредлагаемому способу обрабатывали отверстия во втулках из стали 20.

Диаметр отверстия заготовки о9+ мм, шероховатость поверхности в пределах R 80 мкм, наружный диаметр заготовки 95 мм, длииа 50 мм.

Обработку проводили иа прессе модели К2130, в качестве смазки использовали сульфофрезол марки Р. В качестве ииструмента использовали дорн, состоящий из двух зубьев - фасонного и гладкого. Калибрующая часть фасощюго зуба была вьшолиеиа в виде зубчатого колеса с модулем м 1, числом зубьев 2 59, с наружиым диаметром Д ,oi9 мм.

Для создания направленного н рационального течения деформированного металла в процессе обработки фасонный зуб был снабжен заборным и обратным конусами со следующими па)аметрами.

Забориый конус: угол наклоиа спинки

зуба - 15°, угол среза по впадине зуба - 25°.

Обратный конус: угол наклона сиинки зуба - 30°, угол среза ио впадиие зуба - 45°; угол заборного конуса - 8°, угол обратного конуса - 5°, щирина цилиндрической ленточки /7 3 мм, диаметр по цилиидрической ленточке 60,12 -о.из мм.

После обработки иолучали отверстия 0 мм с шероховатостью новерхиост

а 0.16 мкм.

в процессе обработки отверстия но иредлагаемому способу машинное время сиизнлось по сравнению с обработкой деформирующе-режущей протяжкой в 12 раз. Величина усилия деформирования не нревышала 20 тс.

Использование нредлагаемого способа обработки отверстий обеспечивает сокращение длины инструмента и умеиьше1Н е длины рабочего и обратного ходов обор дования, повышение скорости процесса обработки, повышение точности обработанного отверстпя в результале уменьшения влияиия раэностеииости заготовки, что нозво.чяет повысить точность обработанных деталей и производительность обработки но сравнению с известными способами в 4- 18 раз.

Формула изобретения

1. Способ обработки отверстий путем пластического деформирования их цове1)хности с формированием в них продольных канавок и выступов и последующего устранения выступов, отличающийся тем, что, с целью повышения ироизводигельносги и точности, устранение выступов осущесгвляют путем обжатия последних в радиальном направлении, причем величину абсолютного обжатия в радиально.м направлении выбирают в пределах от 0,5-0,95 высоты выступов.

2. Способ по п. 1, отличающийся тем, что иластическое деформирование поверхности отверстий при формировании в них продольных канавок и выступов осуществляют в радиальном и тангенциальном направлеииях, цричем величина относительного обжатия в тангенциальном наиравлеНИИ составляет 0,4-0,6 величины радиального обжатия.

Источиики ииформации, принятые во внимаиие при экспертизе 1. Проскуряков Ю. Г. Техиология упрочияюще-калибрующей и формообразующей обработки металлов. «Машиностроение, М.. 1971, с. 87.

2. Авторское свидетельство СССР № 543469, кл. В 23 D 43/02, 13,04.73.

P. г В

-О

hS 7

V

Фиг. -/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий | 1983 |

|

SU1222514A1 |

| Способ обработки отверстий | 1987 |

|

SU1479262A1 |

| СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2010 |

|

RU2460627C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 2003 |

|

RU2237552C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2487785C2 |

| Способ деформирующе-режущей обработки и деформирующе-режущая протяжка для его осуществления | 1987 |

|

SU1488183A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478457C1 |

Авторы

Даты

1982-04-23—Публикация

1979-08-08—Подача