Изобретение относится к обработке металлов давлением, а именно к способам обработки отверстий дбрную щими протяжками, и может быть использовано при обработке отверстий деталей с переменной по периметру толщиной стенки.

Цель изобретения - улучшение качества деталей путем повышения точности обработки отверстий в деталях с переменной по периметру толщиной стенки.

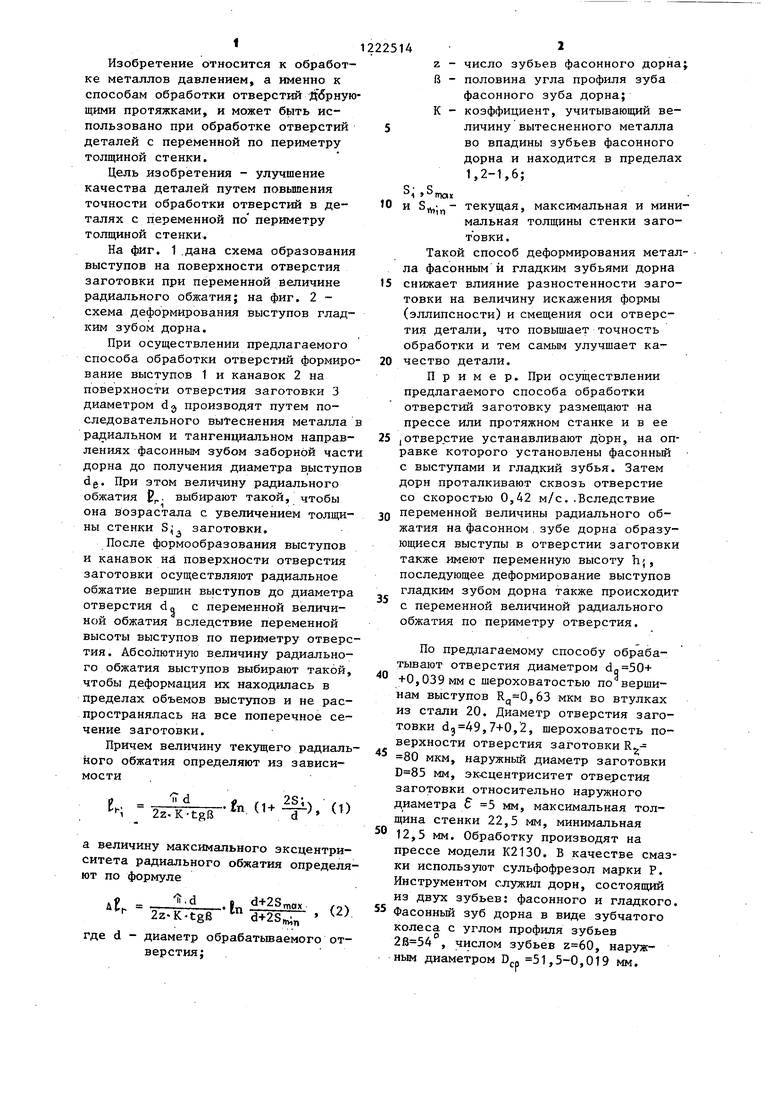

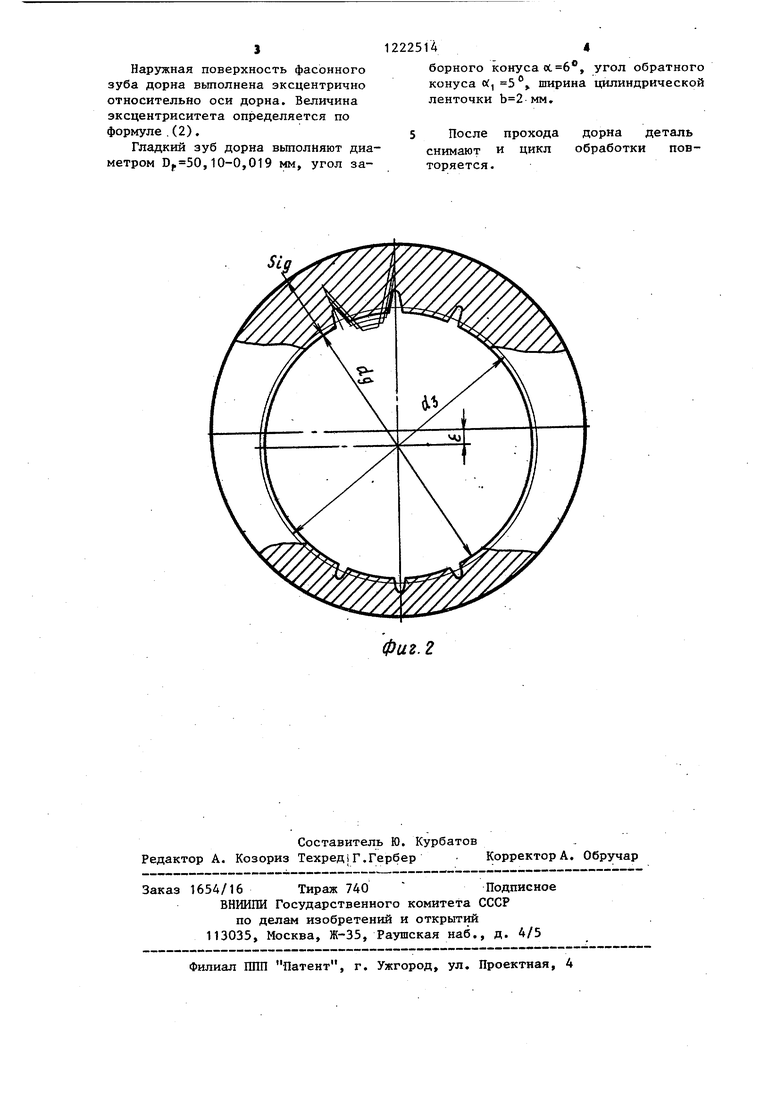

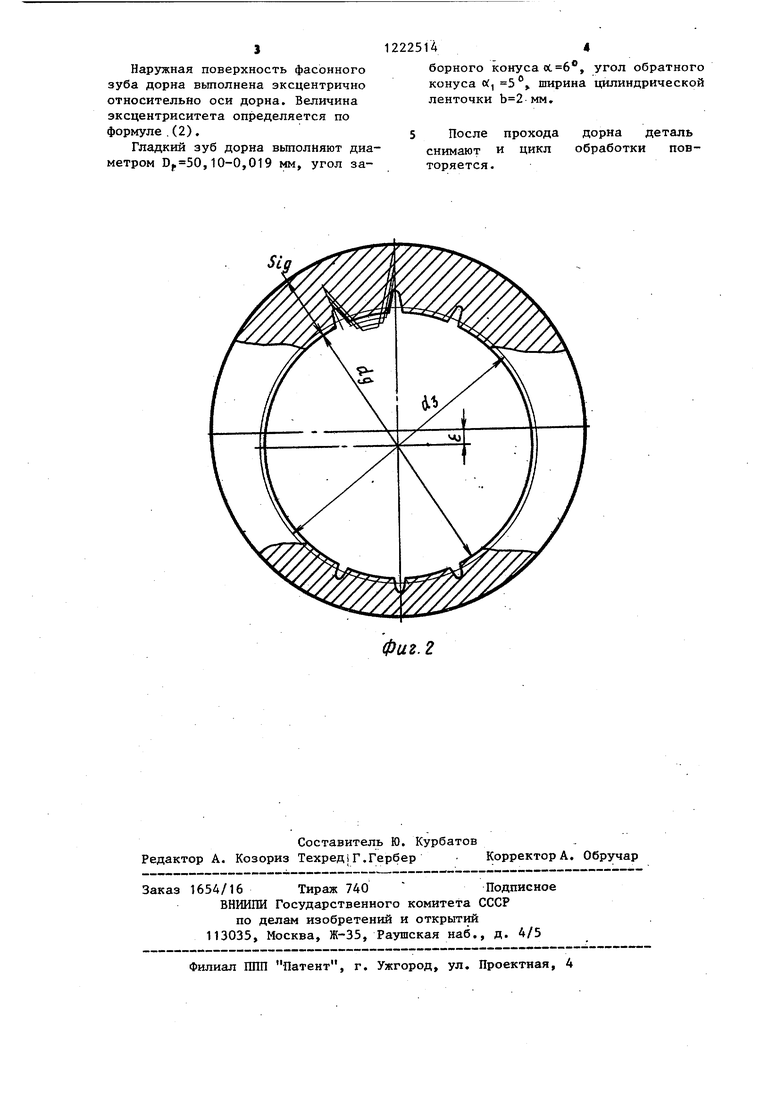

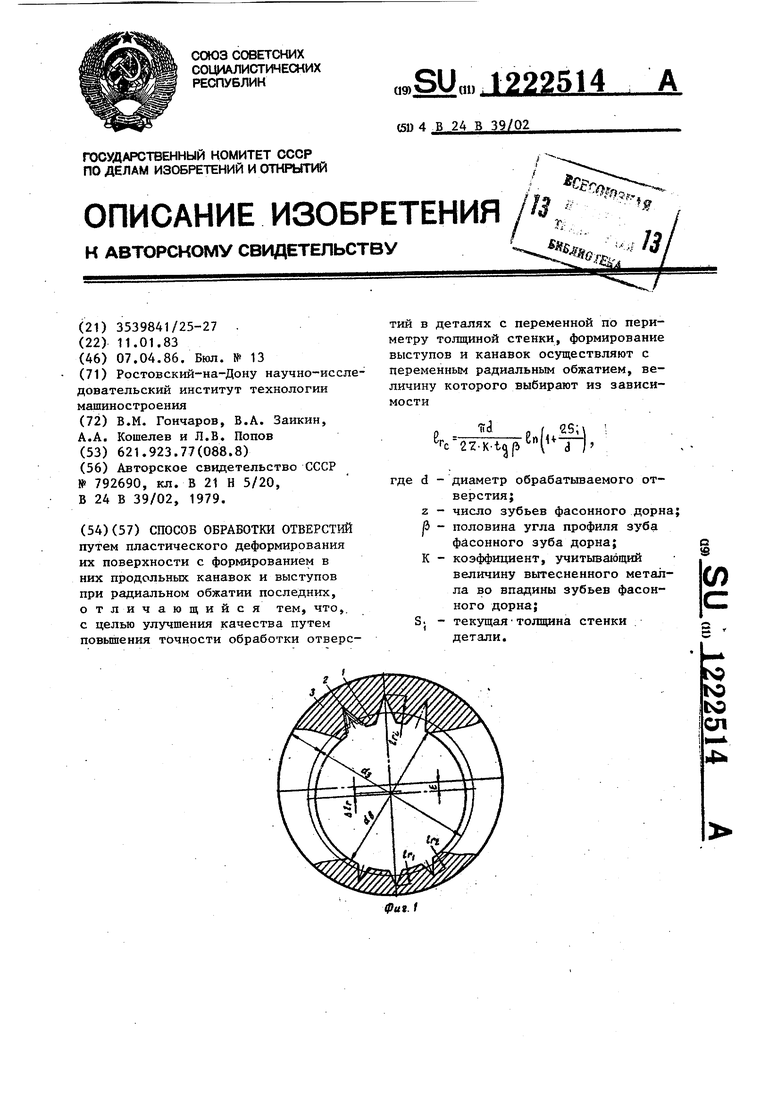

На фиг. 1.дана схема образовани выступов на поверхности отверстия заготовки при переменной величине радиального обжатия; на фиг. 2 - схема деформирования выступов гладким зубом дорна.

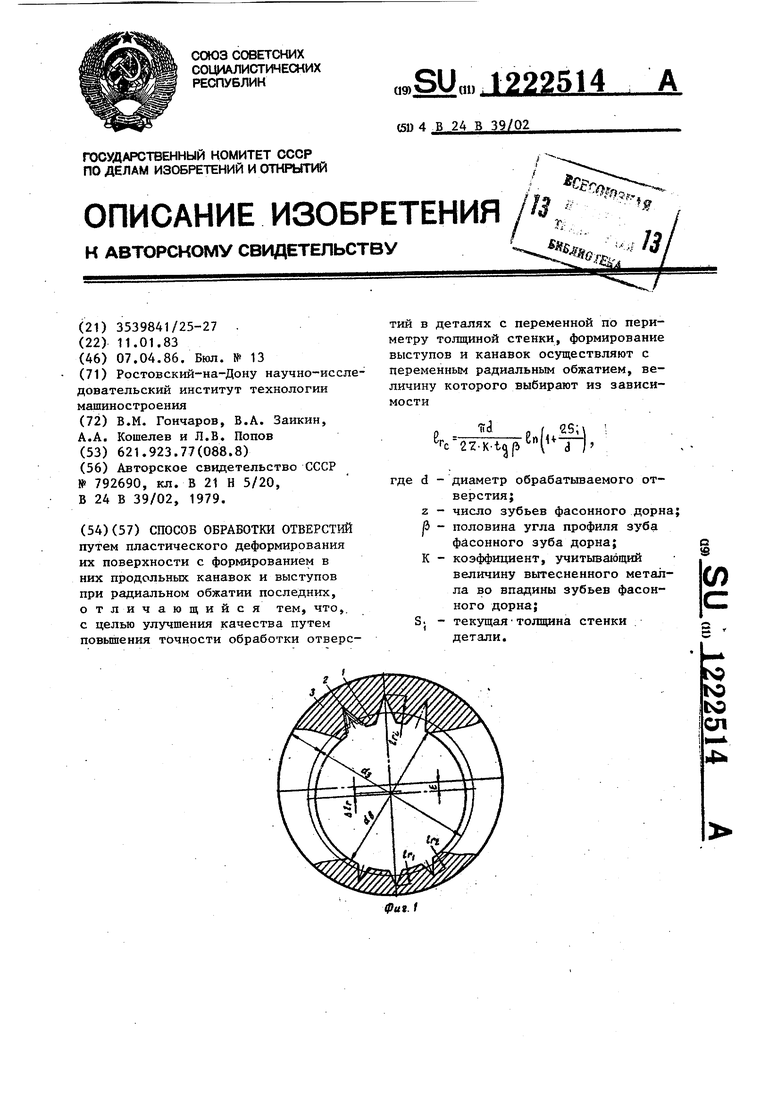

При осуществлении предлагаемого способа обработки отверстий формирвание выступов 1 и канавок 2 на поверхности отверстия заготовки 3 диаметром d производят путем последовательного вытеснения металла радиальном и тангенциальном направлениях фасонным зубом заборной час дорна до получения диаметра выступ dg. При этом величину радиального обжатия 5. выбирают такой, чтобы

она возрастала с увеличением толщины стенки S заготовки.

После формообразования выступов и канавок на поверхности отверстия заготовки осуществляют радиальное обжатие вершин выступов до диаметра отверстия do с переменной величиной обжатия вследствие переменной высоты выступов по периметру отверстия. Абсолютную величину радиального обжатия выступов выбирают такой, чтобы деформация их находилась в пределах объемов выступов и не распространялась на все поперечное сечение заготовки.

Причем величину текущего радиального обжатия определяют из зависимости

Кк

2z.K-tgB

-tn (Ц- Ifi), (I)

a величину максимального зксцентри- ситета радиального обжатия определяют по формуле

r.d

En

d+2S

max

d+2S

(2)

где d - диаметр обрабатьшаемого отверстия;

z В К число зубьев фасонного дорна половина угла профиля зуба фасонного зуба дорна; коэффициент, учитывающий ве- личину вытесненного металла во впадины зубьев фасонного дорна и находится в пределах 1,2-1,6;

i 1ТЮ1х

и - текущая, максимальная и минимальная толщины стенки заготовки.

Такой способ деформирования металла фасонным и гладким зубьями дорна снижает влияние разностенности заготовки на величину искажения формы (эллипсности) и смещения оси отверстия детали, что повышает точность обработки и тем самым улучшает качество детали.

Пример. При осуществлении предлагаемого способа обработки отверстий заготовку размещают на прессе или протяжном станке и в ее

(Отверстие устанавливают дорн, на оправке которого установлены фасонньй с выступами и гладкий зубья. Затем дорн проталкивают сквозь отверстие со скоростью 0,42 м/с..Вследствие

переменной величины радиального обжатия на фасонном .зубе дорна образующиеся выступы в отверстии заготовки также имеют переменную высоту h;, последующее деформирование выступов гладким зубом дорна также происходит с переменной величиной радиального обжатия по периметру отверстия.

По предлагаемому способу обрабатывают отверстия диаметром +0,039 мм с шероховатостью по вершинам выступов ,63 мкм во втулках из стали 20. Диаметр отверстия заготовки dj 49,7+0, 2, шероховатость поверхности отверстия заготовки 80 мкм, наружный диаметр заготовки мм, эксцентриситет отверстия заготовки относительно наружного диаметра 5 мм, максимальная толщина стенки 22,5 мм, минимальная 12,5 мм. Обработку производят на прессе модели К2130. В качестве смазки используют сульфофрезол марки Р. Инструментом служил дорн, состоящий из двух зубьев: фасонного и гладкого. Фасонньй зуб дорна в виде зубчатого колеса с углом профиля зубьев , числом зубьев , наружным диаметром D, 51,5-0,019 мм.

Наружная поверхность фасонного зуба дорна вьтолнена эксцентрично относительно оси дорна. Величина эксцентриситета определяется по формуле . (2).

Гладкий зуб дорна вьшолЯяют диаметром ,10-0,019 мм, угол заборного конуса ос 6, угол обратного конуса «, 5 ° ширина цилиндрической ленточки мм,

После прохода дорна деталь снимают и цикл обработки повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий | 1987 |

|

SU1479262A1 |

| Способ обработки отверстий | 1979 |

|

SU792690A1 |

| Способ изготовления металлополимерных подшипников | 1986 |

|

SU1430631A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ ФОРМЫ В ТРУБНЫХ ЗАГОТОВКАХ И ДОРН ДЛЯ ПОЛУЧЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ ФОРМЫ В ТРУБНЫХ ЗАГОТОВКАХ | 2007 |

|

RU2344895C1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2469833C1 |

| Инструмент для дорнования отверстий | 1990 |

|

SU1766644A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2470761C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

| Способ механической обработки глубоких отверстий | 2021 |

|

RU2765007C1 |

Si

фиг. г

| Способ обработки отверстий | 1979 |

|

SU792690A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-07—Публикация

1983-01-11—Подача