1

Изобретение относится к обработке металлов давлением, а именно к способам обработки отверстий дернующими протяжками и может быть использовано при обработке отверстий деталей, подлежащих последующему соединению по поверхности отверстия с деталями, выполненными из материала, подвергающегося усадке, после соединения, например, пластмассы

Целью изобретения является повышение качества обработки за счет снижения концентрации напряжений.

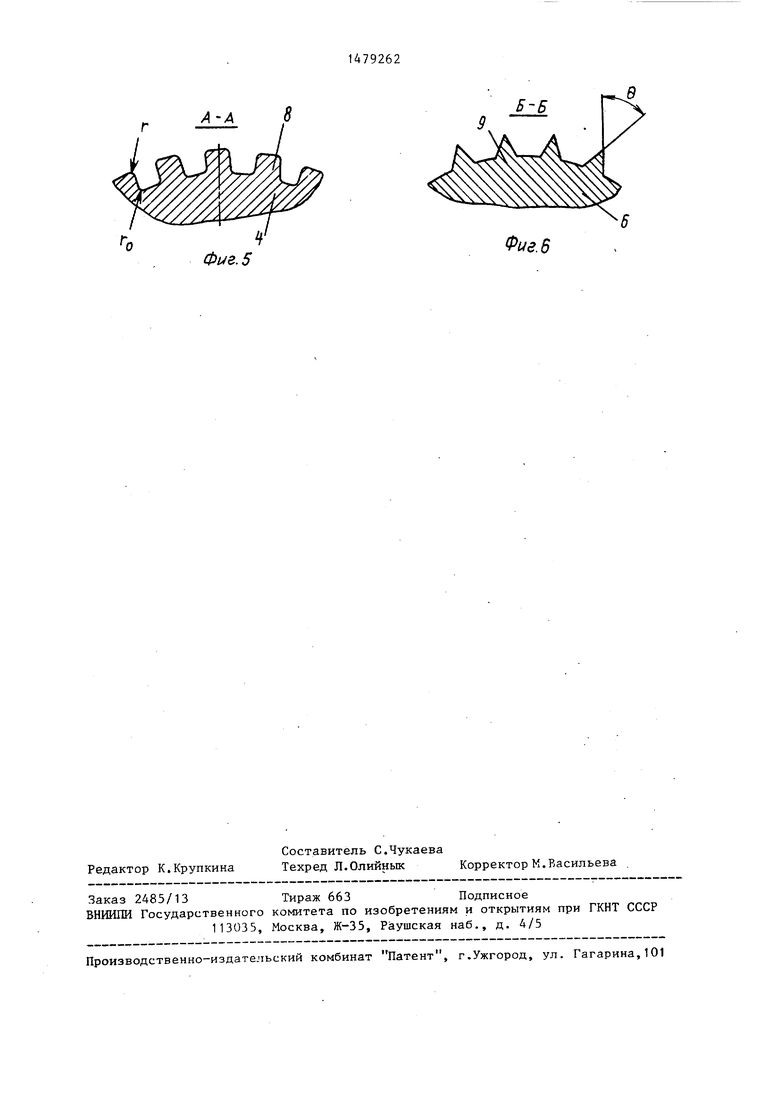

На фиг.1 изображена схема образования основных выступов и канавок на поверхности отверстия заготовки; на фиг.2 - схема деформирования центров вершин основных выступов и образования профиля основных канавок, предназначенных для последующего- соединения с полимерным материалом; на фиг.З - узел I на фиг.2; на фиг.4 - схема осуществления способа обработки отверстий; на фиг.5 - сечение А-А на фиг.4, на фиг«6 - сечение Б-П на фиг.4.

Способ обработки отверстий в заготовке 1 осуществляют протяжкой, содержащей оправку 2, на которой установлена направляющая втулка 3, фасонный зуб 4 с заборной частью 5 и фасонный зуб 6 с заборной частью 7. Фасонный зуб 4 имеет выступы 8 прямоугольной формы с радиусами г при вершине и г0 у основания BbicTvna. Фасонный зуб 6 снабжен выступами 9 тре

314

угольной формы с углом при вершине 8 , при этом выступы 9 фасонного зуба 6 смещены на половину шага относительно выступов 8 фасонного зуба 4

При осуществлении предлагаемого способа обработки отверстий под действием толкающей Р на поверхности отверстия заготовки диаметром сЦ формируют основные выступы 10 и основные канавки 11 путем последовательного вытеснения металла в радиальном и тангенциальном направлениях заборной частью 5 фасонного зуба 4.

Последовательность формообразования основных выступов 10 и основных канавок 11 под действием радиально направленных - Рр и тангенциально

направленных - Р-j- сил показана на этапах а , &, В , 1 фиг с 1« При этом радиальное обжатие металла заготовки производится на величину lfi а обжатие в тангенциальном направлении на величину 12Г, что приводит на конечной стадии деформирования к образованию основных выступов 10 высотой с боковыми поверхностями 12, вершинами 13 и центром вершин 0. Профиль основных канавок 11 после прохождения заготовки фасонным зубом 4 представляет собой канавки прямоугольной формы со скругленными кромками шириной - Ъ „Затем центры 0 вершин 13 основных выступов 10 дополнительно подвергают радиальному обжатию путем формирования дополнительных канавок 14 и дополнительных выступов 15 с боковыми сторонами 16 на величину 1гя , которую выбирают в пределах от 0,2 до 0,5 высоты hft основных выступов 10„

Последовательность формирования дополнительных канавок 14, выступов

15 и боковых сторон 12 основных выступов 10 показана на этапах е ,н ,

К ,Л о При этом дополнительное форми- рофание боковых сторон 12 основных выступов 10 производят путем тангенциального обжатия боковых сторон 16 дополнительных выступов 15, величину которого выбирают в пределах от 0,03 до 0,12 ширины Ъ0 основных канавок

11, т.е«

Ч

Ъ0-Ъ 2

Полученный таким образом профиль ка- навок 17 с боковыми поверхностями 18 (фиг.З) представляет собой канавки с непрерывно уменьшающейся к оси

заготовки 1 шириной канавки, т.е.

0

5

0

5

0

0

5 0

5

5

Ь,

Ъ; , со скругленными

краями и с боковыми поверхностями 18, угол расположения которых |Ь к плоскости, проходящей через ось заготовки, 2° 6 (J €7в, что дает возможность обеспечить постоянный контакт этих поверхностей при последующем соединении с охватываемой деталью, выполненной из полимерного материала, подвергающегося после соединения усадке, и повысить надежность соединения без снижения его прочности от концентрации напряжений в местах контакта

Пример При осуществлении предлагаемого способа обработки отверстий предварительно изготавливали в качестве заготовки зубчатый венец со следующими геометрическими параметрами и механическими свойствами: модуль нормальный мм, число зубьев , угол наклона зубьев flq 0 , диаметр делительной окружности мм, диаметр окружности выступов De 254h11 мм, диаметр отверстия ,8H11 мм, ширина мм, материал венца - сталь 20 ГОСТ 1050- 74,

Затем заготовку зубчатого венца устанавливали в обойму, охватывающую наружный профиль зубчатого венца для предотвращения его деформации, и сквозь ее отверстие на прессе ПД-479 проталкивали дорн, состоящий из двух последовательно установленных фасонных зубьев о В качестве смазки использовали сульфофрезол марки Р0 Первый фасонный зуб дорна выполняли со следующими геометрическими параметрами: по калибрующей части число зубьев Z 125, профиль зубьев - прямоугольный, ширина выступов ,5 мм, радиус при вершине выступа г, 0,5 мм, радиус у впадины выступа гв, 1 мм, диаметр окружности выступов dg| 200,2 мм, диаметр окружности впадин d; 197,3 мм, по заборной части угол заборного конуса уЭ) 10°, по обратной части угол обратного конуса

Выступы первого зуба дорна устанавливали при протягивании против зубьев зубчатого венца для снижения влияния деформаций его от обработки первым зубом.

Второй фасонный зуб дорна имел треугольный профиль выступов и следующие геометрические параметры: по калибрующей части число зубьев Z2 125, угол при вершине выступа 0 45 ,

диаметр 198,8

окружности выступов

1ва

мм, диаметр окружности впади мм, по заборной части угол угол при

,1 мм, радиус

мм, радиус у осно-

заборного конуса Ј32 8°,

вершине 6 45°, по обратной части

угол обратного конуса ,

Выступы второго зуба дорна смещал относительно выступов первого зуба на половину шага

После прохода дорна деталь извлекали из обоймы и цикл обработки повторялся. При этом на внутренней поверхности отверстия венца образовывали основные канавки со следующим профилем: число канавок , высота канавок ,4 мм, ширина канавки у вершины ,5 мм, ширина канавки у основания при вершине ,5 вания ,6 мм.

Таким образом, ширина каждой впадины уменьшилась к оси венца, а угол наклона боковых сторон впадин к плоскости, проходящей через ось венца, в среднем составил / 4°45( .

Образованный предлагаемым способом венец подлежал последующему соединению со ступицей, имеющей следующие параметры: наружный диаметр Dg 58h14 мм, диаметр отверстия dc 40Н7 мм, ширина ступицы bc 45h14 мм

Материал ступицы - сталь 3 ГОСТ 380-7 К

В качестве соединительного элемента между венцом и ступицей использовали термореактивный пресс-материал - волокнит У2-301-07 ГОСТ 5689-79 с усадкой 0,5%о Соединение производили методом прессования в пресс-форме на прессе 2ГПД4В при тпр 160°С0

При прессовании волокнит заполнял полости между оформляющими элементами пресс-формы, внутренней поверхностью венца и наружной ступицы, а так

0

5

5

же полости, образование основными канавками на венце. Время выдержки tp 5,5 мин, после которого готовое соединение извлекали из пресс-формы.

При достижении соединением нор- мапьной температуры С и завершении усадки волокнита в результате полученного предлагаемым способом обработки отверстий профили канавок обеспечивается надежное соединение венца со ступицей через полимерный обод за счет постоянного (без зазора) контакта материала его с боковыми поверхностями основных канавок венца, что позволяет повысить его нагрузочные характеристики и увеличить допускаемый крутящий момент со 225 кгм у соединения, отверстие венца которого изготовлено по прототипу (при ,6), до 365 кгм - у соединения, отверстие венца которого изготовлено по изобретению, что обеспечивает повышение надежности соединения на 50 - 60% по сравнению с известными способами о Формула изобретения

Способ обработки отверстий, при котором осуществляют формирование на поверхности отверстия выступов и впадин пластическим деформированием и последующую обработку выступов радиальным обжатием, отличающий- с я тем, что, с целью повышения качества обработки за счет снижения концентрации напряжений, радиальному обжатию подвергают центры вершин выступов, величину которого выбирают в пределах 0,2-0,5 высоты выступа, при этом одновременно осуществляют дополнительное тангенциальное обжатие боковых сторон выступов, величину которого выбирают в пределах 0,03 - 0,12 ширины впадины.

tf-гпф

01

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий | 1983 |

|

SU1222514A1 |

| Способ соединения деталей | 1987 |

|

SU1433743A1 |

| Способ обработки отверстий | 1979 |

|

SU792690A1 |

| Способ формообразования внутренних остроконечных зубьев с наклонным профилем | 1990 |

|

SU1736656A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2470761C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2469833C1 |

| Способ накатки зубчатых профилей | 1989 |

|

SU1810195A1 |

| Инструмент для обработки зубчатых колес методом поверхностной пластической деформации | 1990 |

|

SU1773540A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2010 |

|

RU2460627C2 |

Изобретение относится к обработке металлов давлением, а именно к способам дорнования отверстий. Цель изобретения - повышение качества обработки за счет снижения концентрации напряжений. После образования на поверхности отверстия продольных выступов и канавок центры вершин выступов подвергаются дополнительному радиальному обжатию, величину которого выбирают в пределах 0,2 - 0,5 высоты выступов. Одновременно производят тангенциальное обжатие боковых сторон выступов. Величину обжатия выбирают в пределах 0,03 - 0,12 ширины канавок. Способ обеспечивает повышение надежности соединения отверстий металлической детали и неметаллической, подвергающейся после соединения усадке, например пластмассы, путем обеспечения постоянного контакта ее с боковыми поверхностями выступов. 6 ил.

3936Z.

А-А

Фиг. 5

Б-Б

Фиг. 6

| Способ обработки отверстий | 1979 |

|

SU792690A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-05-15—Публикация

1987-03-10—Подача