1

Изобретение может найти применение в химическом и нефтехимическом машиностроении при создании аппаратов для десорбции газов из жидкости.

Известны тепломассообменные аппараты, предназначенные для десорбции газов из жидкости, состоящие из корпуса с установленным в трубных досках вертикальным трубным пучком, трубы которого в верхней части снабжены полыми насадками для создания пленочного течения жидкости по внутренним стенкам этих труб. Пар или парогазовая смесь движется снизу вверх в трубах навстречу стекающей по их стенкам жидкости и десорбирует из нее газы. Отходящая парогазовая смесь отводится через внутреннюю полость насадок в верхнюю камеру, снабженную перед штуцером выхода парогазовой смеси отбойником, для отделения брызг жидкости. В межтрубное пространство может подаваться греющий агент 1.

Недостатками указанного тепломассообменного аппарата являются низкие скорости движения взаимодействующих фаз, имеющие место при противотоке.

Более эффективным следует считать прямоточный тепломассообменный аппарат, предназначенный для десорбции парогазовой смеси при упарке жидкости. Аппарат

состоит из корпуса с установленным в рубных досках вертикальным трубным пучком, соединенным нижней частью с камерой подачи упариваемой жидкости, а верхней - с сепаратором. Обрабатываемая жидкость поступает из камеры в нижнюю часть трубного пучка, где из нее благодаря теплообмену через стенку с конденсирующимся в межтрубном пространстве паром

начинается выделение парогазовой смеси. Парогазовая смесь заполняет почти все сечение трубы и движется вверх с большой скоростью, увлекая за собой пленку жидкости. Таким образом, десорбция происходит из движущейся с высокой скоростью пленки жидкости,-что обуславливает повыщенное значение коэффициента теплопередачи между последней и конденсирующимся в межтрубном пространстве паром. В сепараторе происходит разделение жидкости и парогазовой смеси. Жидкость стекает через штуцер в нижней части сепаратора, а парогазовая смесь отводится через штуцер, расположенный на крышке сепаратора 2.

Недостаток тепломассообменного аппарата состоит в сложности осуществления в нем при прямотоке полной отгонки десорбируемого газа, а также невозможность охлаждения образовавшейся парогазовой

смеси. Кроме того, в известном аппарате

исключается возможность подачи в межтрубное нространство по. высоте трубного пучка различных теплоносителей.

Этот теиломассообмепный аппарат является ближайшим прототипом изобретения.

Целью изобретения является интенсификация процессов тепломассопередачи за счет полной отгонки десорбируемого газа, улучшения условий охлаждения и использования различных теплоносителей.

Поставленная цель достигается тем, что сепаратор в верхней части снабжен трубчатым конденсатором, а в нижней - дополнительным трубным пучком, соединенным отверстием в верхней части корпуса с межтрубным пространством вертикального трубного пучка, вертикальный трубный пучок снабжен но высоте дополнительными трубными решетками.

При таком выполнении тепломассообменного аппарата оказывается возможным частично десорбированный после прямотока раствор направить в противоточный кольцевой трубный пучок, где он может быть практически полностью дегазирован под действием противоточно движущейся парогазовой смеси, которая, насыщаясь десорбируемым газом, взаимодействует с более концентрированным раствором, что исключает падение движущей силы массопередачи в верхней части кольцевого пучка, имеющего место в прямоточном пучке. Установленный в верхней части сепаратора конденсатор позволяет осуществить в сепараторе охлаждение выходящей парогазовой смеси и улучшить условия сепарации брызг раствора, не отделившихся в сепараторе. Кроме того, предложенный тепломассообменный аппарат позволяет подать в межтрубное пространство прямоточного вертикального трубного пучка по его высоте различные теплоносители, например, парогазовую смесь и жидкость, выходящие из противоточной части аппарата. При этом появляется возможность рекуперировать тепло этих теплоносителей, что позволяет снизить расход пара.

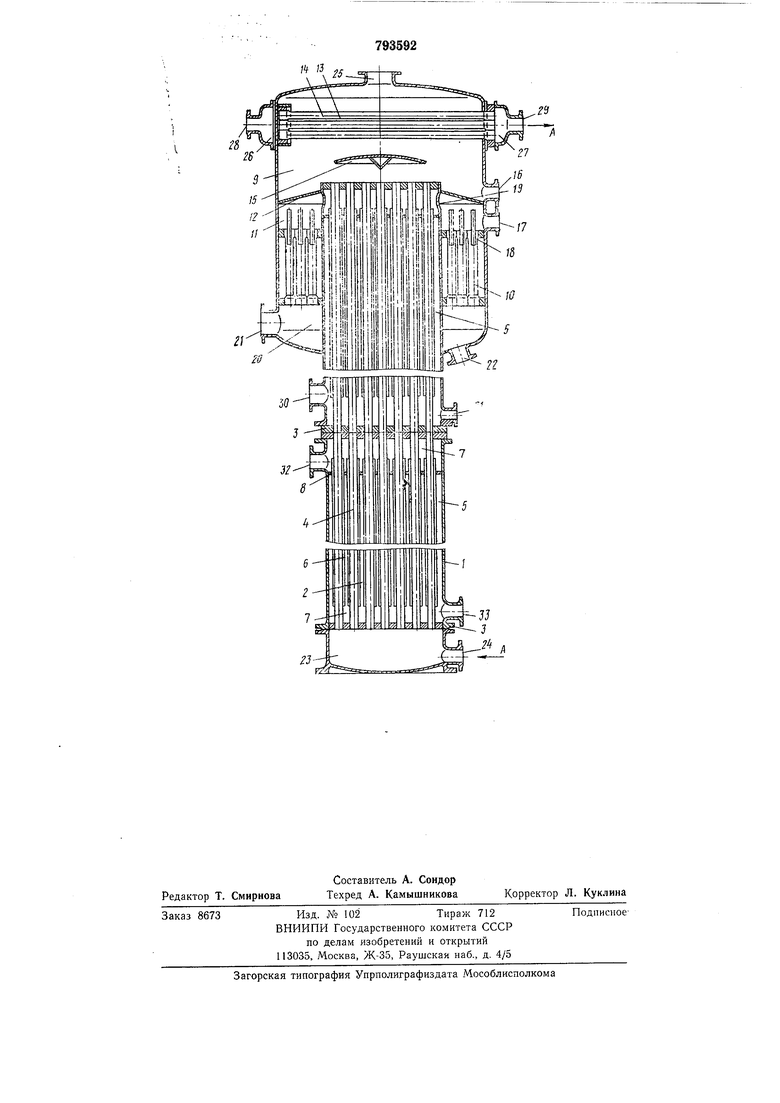

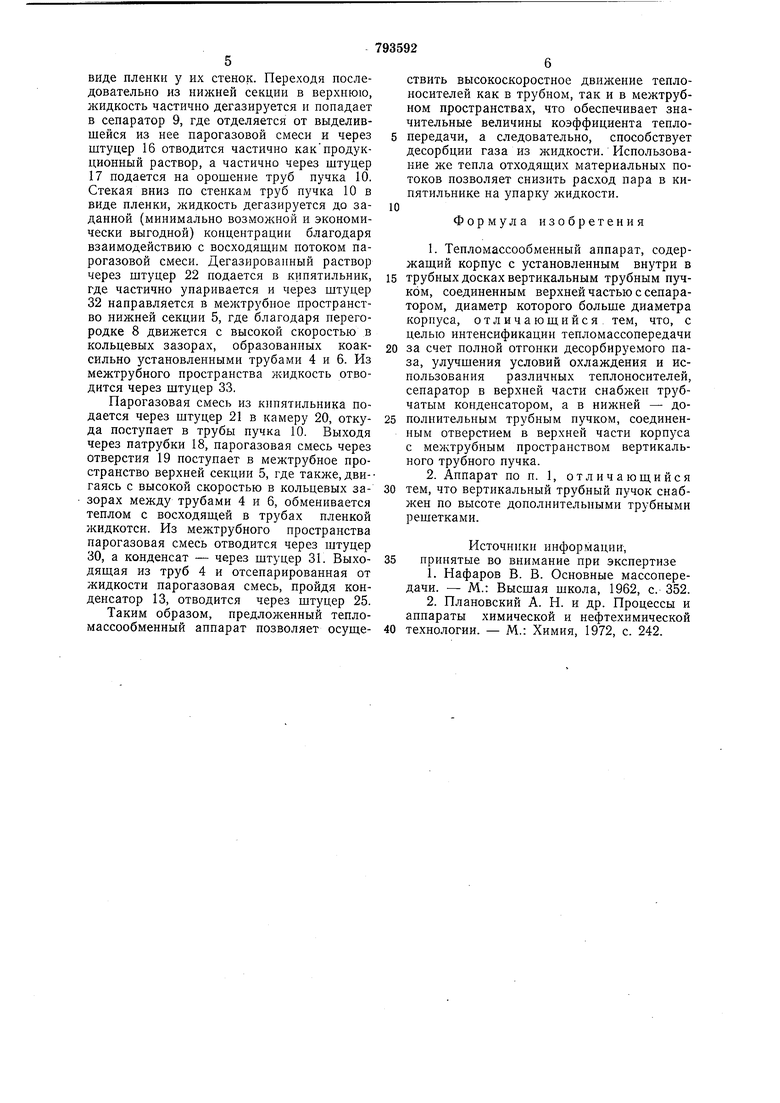

На чертеже показан общий вид тепломассообменного аппарата в разрезе (фронтальная проекция).

Тепломассообменный аппарат состоит из корпуса 1, выполненного в виде установленных друг над другом царг 2, снабженных трубными досками 3 с установленными в них трубами 4, образующими прямоточный трубный пучок. Царга с трубными досками и трубами составляют секцию 5. На трубы 4 надеты коаксиально наружные трубы 6, образующие зазоры 7 между своими торцами и трубными досками 3. Пространство между трубами 6 разделено горизонтальной перегородкой 8. Верхняя трубная доска 3 верхней секции 5 выходит в сепаратор 9, диаметр которого больше

диаметра корпуса 1. В нижней части вокруг корпуса верхней секции 5 сепаратор 9 снабжен кольцевым противоточным вертикальным трубным пучком 10, составленным 5 из труб с минимальным шагом или плотно расположенных труб. Над трубами пучка 10 имеется кольцевое пространство 11, отделенное от пространства сепаратора 9 кольцевой перегородкой 12. В верхней части сепаратор снабжен конденсатором 13 с горизонтальным трубным пучком 14, состоящим из плотно распололсеиных труб. Над трубами 4 прямоточного трубного пучка установлен отбойник 15. Сепаратор 15 9 снабжен в нижией части над перегородкой 12 штуцером отвода 16 частично десорбированного раствора, а на стенке кольцевого пространства 11 - штуцером 17 подвода части этого раствора к трубному 0 пучку 10. В трубы трубного пучка 10 сверху вставлены полые патрубки 18 для создания пленочного течения раствора по внутренним поверхностям этих труб.

Над патрубками 18 в корнусе верхней

5 секции 5 выполнены отверстия 19 для подачи парогазовой смеси в межтрубное пространство и в кольцевые зазоры между трубами 4 и 6 этой секции. Подвод парогазовой смеси из кипятильника (на чертеже

0 не показан) в нижнюю камеру 20 кольцевого трубного пучка 10 осушествляется через штуцер 21, а отвод раствора в кипятильник - через штуцер 22. В нижней камере 23 под прямоточным трубным пучком

5 имеется штуцер 24 подачи жидкости в трубы 4 этого пучка, а на крышке сепаратора 9 расположен штуцер 25 отвода выделившейся на этой жидкости парогазовой смеси, частично сконденсировавшейся в

0 конденсаторе 13. Камеры подачи 26 и отвода 27 исходной жидкости в трубы пучка 14 сиабжены штуцерами подачи 28 и отвода 29. На корпусе 1 верхней секции 5 расположены штуцеры отвода парогазовой смеси 30 и конденсата 31, а нижней - штуцеры подвода 32 и отвода 33 горячей жидкости.

Предлагаемый тепломассообменный аппарат работает следующим образом.

0 Исходная жидкость поступает через штуцер 28 и камеру 26 в трубы трубного пучка 14, из которого через штуцер 29 подается либо прямо, либо через выносной теплообменник (на чертеже не показан) в

5 камеру 23 (см. стрелки А).

Поднимаясь по трубам 4, жидкость нагревается через их стенки от теплоносителя в межтрубном пространстве и из нее начинает выделяться парогазовая смесь,

имеющая значительно больший, чем жидкость, объем. Вследствие этого парогазовая смесь движется с высокой скоростью практически, начиная с определенной высоты труб 4, по всему сечению этих труб, увлекая за собой жидкость, находящуюся в

виде пленки у их стенок. Переходя последовательно из нижней секции в верхнюю, жидкость частично дегазируется и попадает в сепаратор 9, где отделяется от выделившейся из нее парогазовой смеси и через штуцер 16 отводится частично какпродукционный раствор, а частично через штуцер 17 подается на орошение труб пучка 10. Стекая вниз по стенкам труб пучка 10 в виде пленки, жидкость дегазируется до заданной (минимально возможной и экономически выгодной) концентрации благодаря взаимодействию с восходяшим потоком парогазовой смеси. Дегазированный раствор через штуцер 22 подается в кипятильник, где частично упаривается и через штуцер 32 направляется в межтрубиое пространство нижней секции 5, где благодаря перегородке 8 движется с высокой скоростью в кольцевых зазорах, образованных коаксильно установленными трубами 4 и 6. Из межтрубного пространства жидкость отводится через штуцер 33.

Парогазовая смесь из кипятильника подается через штуцер 21 в камеру 20, откуда поступает в трубы пучка 10. Выходя через патрубки 18, парогазовая смесь через отверстия 19 поступает в межтрубное пространство верхней секции 5, где также, дви-гаясь с высокой скоростью в кольцевых зазорах между трубами 4 и 6, обменивается теплом с восходящей в трубах пленкой жидкотси. Из межтрубного пространства парогазовая смесь отводится через штуцер 30, а конденсат - через штуцер 31. Выходящая из труб 4 и отсепарированная от жидкости парогазовая смесь, пройдя конденсатор 13, отводится через штуцер 25.

Таким образом, предложенный тепломассообменный аппарат позволяет осушествить высокоскоростное движение теплоносителей как в трубном, так и в межтрубном пространствах, что обеспечивает значительные величины коэффициента теплопередачи, а следовательно, способствует десорбции газа из жидкости. Использование же тепла отходящих материальных потоков позволяет снизить расход пара в кипятильнике на упарку жидкости.

Формула изобретения

1.Тенломассообменный аппарат, содержащий корпус с установленным внутри в

трубных досках вертикальным трубным пучком, соединенным верхней частью с сепаратором, диаметр которого больше диаметра корпуса, отличающийся тем, что, с целью интенсификации тепломассопередачи

за счет полной отгонки десорбируемого паза, улучшения условий охлаждения и использования различных теплоносителей, сепаратор в верхней части снабжен трубчатым конденсатором, а в нижней - дополнительным трубным пучком, соединенным отверстием в верхней части корпуса с межтрубным пространством вертикального трубного пучка.

2.Аппарат по п. 1, отличаюшийся тем, что вертикальный трубный пучок снабжен по высоте дополнительными трубными решетками.

Источники информации, принятые во внимание при экспертизе

1.Иафаров В. В. Основные массопередачи. - М.: Высшая школа, 1962, с. 352.

2.Плановский А. Н. и др. Процессы и аппараты химической и нефтехимической

технологии. - М.: Химия, 1972, с. 242.

;f /3

/J

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ ТРУБЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2801516C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| 8Тепломассообменный аппарат пленочного типа | 1990 |

|

SU1699481A1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| Тепломассообменный аппарат | 1981 |

|

SU997760A1 |

| Теплообменник | 1982 |

|

SU1060912A1 |

| Многотрубный прямоточный реактор | 1980 |

|

SU997789A1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛО-, МАССООБМЕННЫХ И РЕАКЦИОННЫХ ПРОЦЕССОВ | 1999 |

|

RU2153381C1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| Поверхностный конденсатор | 1979 |

|

SU994890A2 |

Авторы

Даты

1981-01-07—Публикация

1976-10-29—Подача