дзЁлёнием, близким к атмосферному, соответствующим необходимой температуре отпарки. Пары растворителя и воды проходят через фильтр, где отделяется уносимая крошка полимера и далее поступают на конденсацию и отделение. Пульпа (вода с крошкой) насосом отбирается из дегазатора первой ступени и нагнетается в дегазатор второй ступени, где поддерживаются высокие температуры и давления, что обеспечивает практически полное отделение оргапики из крошки полимера. Заданные температура п давление в аппарате поддерживаются острым паром, подаваемым под уровень воды в дегазатор второй ступени. Расход газа выбирается таким образом, чтобы обеспечить требуемую глубину дегазации крошкн полимера и поддержание необходимого теплового режима в дегазаторе первой ступени, куда неполностью используемый пар во второй ступени перепускается по трубопроводу, соединяющему паровой объем дегазатора второй ступени с водяным объемом дегазатора первой ступени.

Пульпа из дегазатора второй ступени забирается насосом и подается на сепаратор крошки (крошкоотделитель), откуда влажная крошка выводится на сушку, а вода возвращается на смешение с полимеризатом, подаваемым в дегазатор первой ступени.

Существенными недостатками известной установки являются неудовлетворительные условия эксплуатации сепаратора крошки, а также значительные потери тепла в цикле. Это связано с тем, что крошкоотделитель располагается в помещении с пожароопасным производством в непосредственной близости от установки для механического отжима и сушки, в то время как дегазаторы размещаются в помещении с взрывопожароопасным производством. Крошкоотделитель соединен с водяным объемом дегазатора второй ступени трубоироводом, ио которому с помощью насоса осуществляется перекачка воды с крошкой из дегазатора в крошкоотделитель. Промышленный крошкоотделитель обычно представляет собой аппарат открытого типа, влажная крошка из которого шнековым транспортером подается в загрузочную воронку отжимной машины, поэтому иодача крошки с водой, перегретой относительно барометрического давления, приводит к вскипанию воды в крошкоотделителе, выбросу значительных количеств водяных паров и олигомеров в помещении цеха и, соответственно, к значительным потерям тепла в цикле.

Этим, по всей видимости, может быть объяснена причина, по которой установки не нащли применения в промыщленности, где по условиям безопасности, но в ущерб эффективности, эксплуатация второй ступени дегазации производится при небольшом вакууме.

Цель изобретения-обеспечение безопасной эксплуатации крошкоотделителя, а также иовышение экономичности и эффективности установки выделения. Эта цель достигается тем, что в известной установке за дегазатором второй ступени выделения на линии передачи пульпы из помещения со взрывопожароопасным производством (категория «А) в помещение с пожароопасным производством (категория Б) непосредственно перед крошкоотделителем установлен сепаратор, снабженный на входе пульпы дросселем и соединенный с крошкообразователем по линии

передачи пульпы через гидрозатвор.

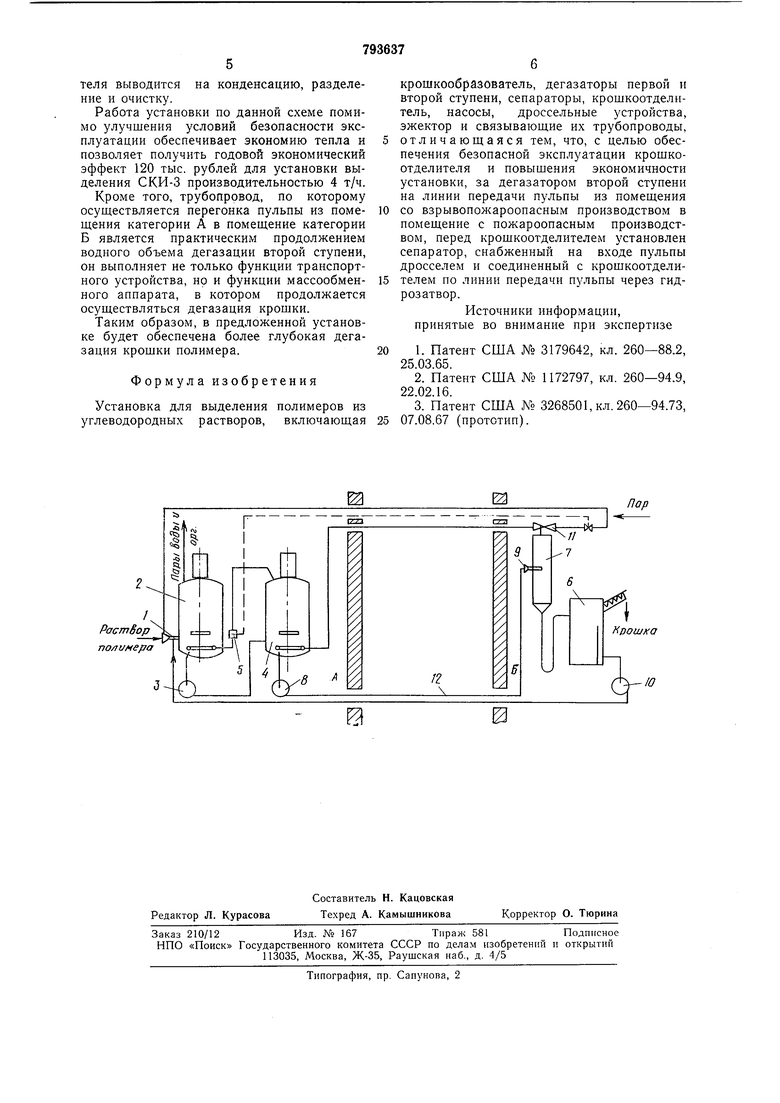

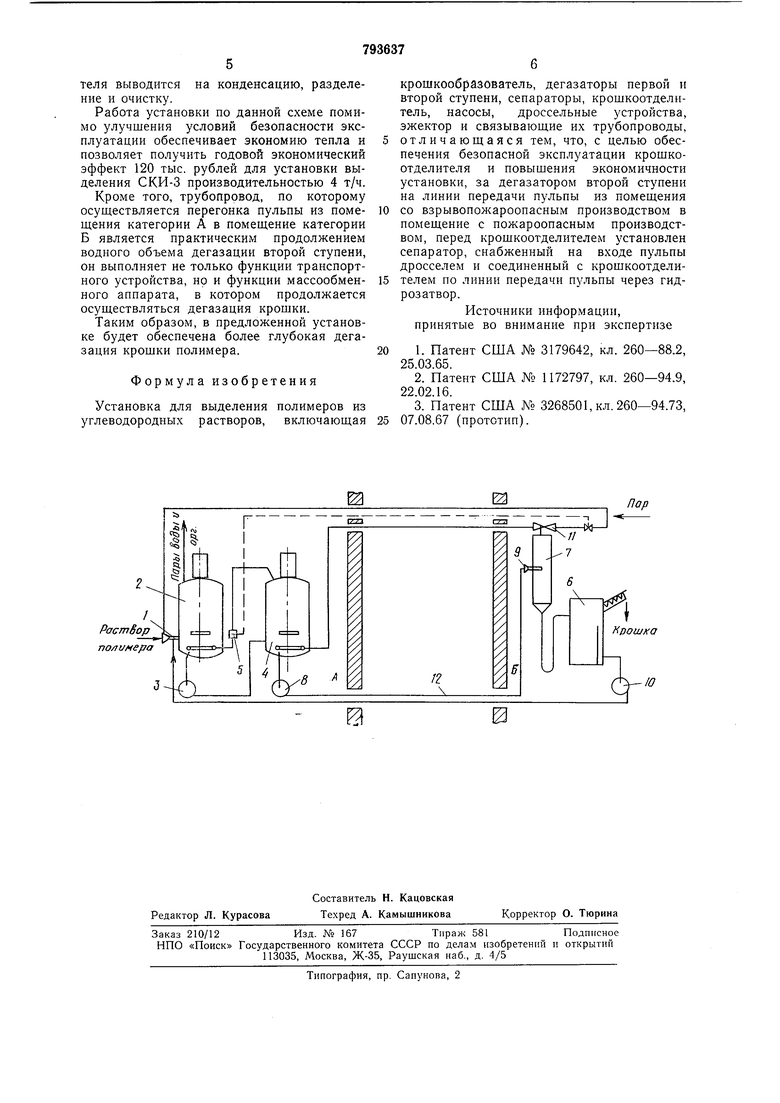

Предложенная установка изображена на чертеже.

Она состоит из крошкообразователя 1,

дегазатора 2 первой ступени, насоса 3, дегазатора 4 второй ступени, регулятора 5 расхода пара, крошкоотделителя 6, сепаратора 7, насоса 8, дросселя 9, насоса 10, эжектора 11 и трубонроводов подачи пара,

воды и пульпы.

Установка работает следующим образом.

Полимеризат смешивается в крошкообразователе 1 с водой и водяным паром и подается в дегазатор 2 первой ступени, где происходит образование пористой крошки полимера и испарение большей части растворителя и незаполимеризовавшегося мономера. Пары растворителя отделяются от

крошки полимера в царовом объеме дегазатора 2, а образовавшаяся крошка с водой с помощью насоса 3 подается в дегазатор 4 второй ступени, где происходит окончательное отделение органики из крошки полимера.

Отделение крошки из потока паров, попадающих в дегазатор второй ступени, осуществляется в паровом объеме дегазатора 4.

Крошка с водой из второй ступени дегазатора но трубопроводу 12 с помощью насоса 8 направляется из помещения категории А в помещение категории Б и поступает в сепаратор 7 через дроссель 9. Выделившийся при прохождении пульпы через дроссель 9 водяной нар отделяется в сепараторе 7 и через эжектор 11 вместе с острым паром направляется на подогрев воды в дегазаторе 4 второй ступени. Охлажденная пульпа через гидрозатвор поступает в крошкоотделитель 6, откуда отделенная влажная крошка шнековым транспортером передается на отжим и сушку, а вода насосом 10 возвращается на крощкообразователь 1.

Отделенный во второй ступени дегазации водяной нар с небольшим количеством органики вводится через регулятор 5 расхода пара в водяной объем дегазатора первой

ступени, откуда вместе с парами растворителя выводится на конденсацию, разделение и очистку.

Работа установки по данной схеме помимо улучшения условий безопасности эксплуатации обеспечивает экономию тепла и позволяет получить годовой экономический эффект 120 тыс. рублей для установки выделения СКИ-3 производительностью 4 т/ч.

Кроме того, трубопровод, по которому осуществляется перегонка пульпы из помещения категории А в помещение категории Б является практическим продолжением водного объема дегазации второй ступени, он выполняет не только функции транспортного устройства, но и функции массообменного аппарата, в котором продолжается осуществляться дегазация крошки.

Таким образом, в предложенной установке будет обеспечена более глубокая дегазация крошки полимера.

Формула изобретения

Установка для выделения полимеров из углеводородных растворов, включающая

крошкообразователь, дегазаторы первой и второй ступени, сепараторы, крошкоотделитель, насосы, дроссельные устройства, эжектор и связывающие их трубопроводы,

отличающаяся тем, что, с целью обеспечения безопасной эксплуатации крощкоотделителя и повышения экономичности установки, за дегазатором второй ступени на линии передачи пульпы из помещения

со взрывопожароопасным производством в помещение с пожароопасным производством, перед крошкоотделителем установлен сепаратор, снабженный на входе пульпы дросселем и соединенный с крошкоотделителем по линии передачи пульпы через гидрозатвор.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3179642, кл. 260-88.2, 25.03.65.

2.Патент США № 1172797, кл. 260-94.9, 22.02.16.

3.Патент США № 3268501, кл. 260-94.73, 07.08.67 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выделения полимерных материалов из растворов | 1982 |

|

SU1033355A1 |

| Установка для выделения полимерных материалов из растворов | 1985 |

|

SU1260219A2 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ ИЗ УГЛЕВОДОРОДНЫХ РАСТВОРОВ | 1992 |

|

RU2035307C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ КРОШКИ КАУЧУКА ИЗ УГЛЕВОДОРОДНЫХ РАСТВОРОВ | 1992 |

|

RU2035306C1 |

| Установка для выделения полимеров из растворов | 1981 |

|

SU1060492A1 |

| УСТАНОВКА ДЛЯ ДЕГАЗАЦИИ КРОШКИ КАУЧУКА | 1992 |

|

RU2050274C1 |

| Установка для выделения полимеров из растворов | 1985 |

|

SU1298086A1 |

| Установка для выделения полимерных материалов из углеводородных растворов | 1978 |

|

SU712260A1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ИЗ УГЛЕВОДОРОДНЫХ РАСТВОРОВ | 1992 |

|

RU2050275C1 |

| Аппарат для выделения полимеров из растворов | 1984 |

|

SU1193002A1 |

РастЁор т1О/1инвра

Пар

// 7

7

X

крошка

п

10

V

Авторы

Даты

1981-01-07—Публикация

1979-02-21—Подача