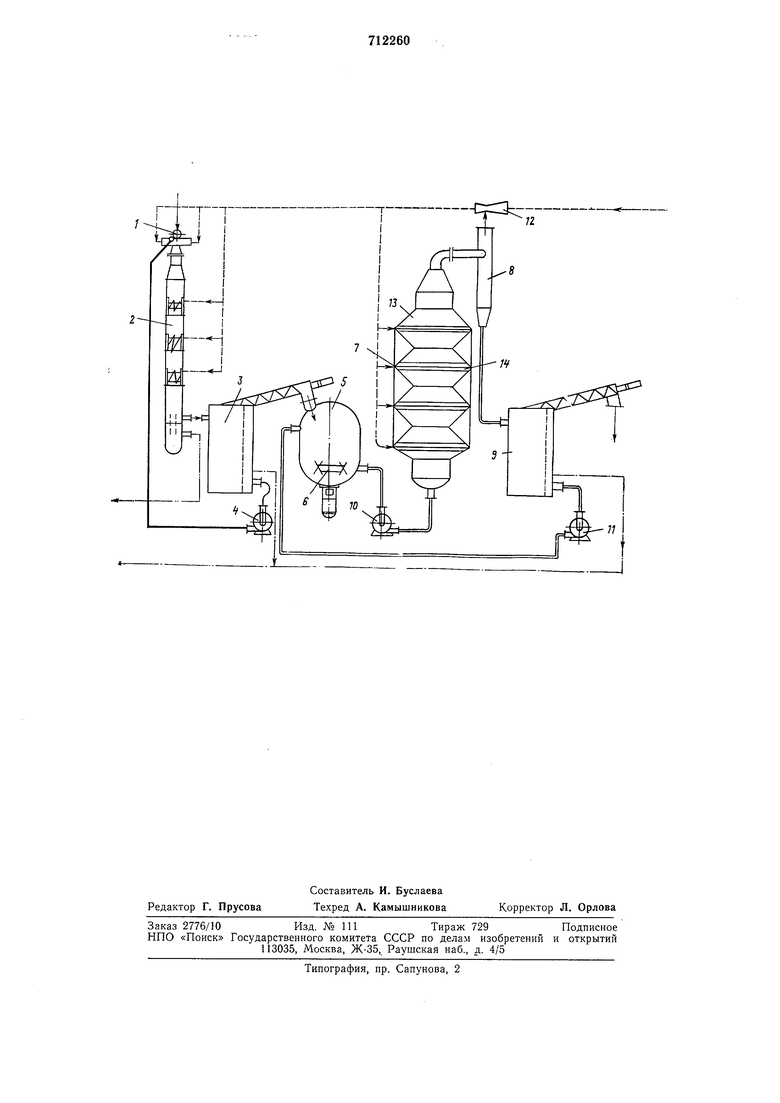

испарение большей части растворителя и образование иористой крошки полимера. В аппарате 2 первой ступени выделения осуществляется тепловая обработка движущейся сверху вниз пульпы водяным паром и отделение потока парогазовой смеси от пульпы, которая из аппарата 2 направляется самотеком в концентратор 3 пульпы первой ступени выделения. Парогазовая смесь из. аппарата 2 направляется на разделение и очистку, а отделенная в концентраторе 3 пульпы вода с помощью насоса 4 вновь подается в крошкообразователь 1. Избыток воды, образовавшийся в результате конденсации водяного пара, отводится из концентратора 3 на очистку.

Отделенная от воды крошка полимера из концентратора 3 передается шнеком в аппарат 5. Туда же поступает вода из концентратора 9 пульпы второй ступени выделения. Образованная в аппарате 5 пульпа подвергается интенсивному смешению и измельчению диспергирующей мешалкой 6. Передача пульпы из аппарата 5 в аппарат 7 второй ступени выделения осуществляется с помощью насоса 10.

Обрабатываясь водяным паром в аппарате 7 крошка полимера движется вверх и вместе с потоком воды, водяного пара и незначительного количества паров растворителя, направляется из аппарата 7 в сепаратор 8, где происходит отделение пульпы от паров. Пульпа самотеком поступает в концентратор 9 пульпы второй ступени выделения, а пары забираются эжектором 12 и направляются вместе с острым паром в крошкообразователь 1 и аппараты 2 и 7.

Отделенная в концентраторе 9 крошка полимера направляется на отжим и сушку, а осветлеиная вода насосом И подается в

аппарат 5. Излишки воды из концентратора 9 отправляются на очистку.

Разделение установки на два контура циркуляции воды - загрязненной и чистой - позволяет осуществить более глубокое удаление растворителя из крошки полимера за счет увеличения концентрационного напора в процессе массообмена и осуществления отмывки крощки от зольных

примесей, что особенно важно для производства, например, медицинских и пищевых полимерных материалов. Кроме того, за счет разделения контуров воды в установке удается осуществить процессы выделения в

первой и второй ступенях в оптимальных термодинамических режимах, что приводит к снижению энергозатрат.

Формула изобретения

Установка для выделения нолимерных материалов из углеводородных растворов, содержащая аппараты первой и второй ступени выделения, сепаратор и последовательно установленные после каждого аппарата концентраторы и насосы, отличающаяся тем, что, с целью повыщения степени отгонки растворителя из крощки полимеров и достижения больщей чистоты продукта, устаиовка снабжена емкостью с диспергирующей мешалкой, установленной по ходу технологического процесса между концентратором первой ступени и аппаратом второй ступеии и соединенной с концентратором второй ступени.

Источники информации,

принятые во внимание при экспертизе 1. Кирпичников П. А. и др. Альбом технологических схем основных производств промышленности синтетического каучука. Л.,

«Химия, 1976, с. 63, рис. 48 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выделения полимеров из растворов | 1981 |

|

SU1060492A1 |

| Установка для выделения полимеров из растворов | 1984 |

|

SU1199630A2 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ | 1996 |

|

RU2129126C1 |

| Аппарат для выделения полимеров из растворов | 1984 |

|

SU1193002A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТИЛКАУЧУКА | 1996 |

|

RU2130037C1 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1165586A1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ИЗ УГЛЕВОДОРОДНЫХ РАСТВОРОВ | 1992 |

|

RU2050275C1 |

| Установка для выделения полимерных материалов из растворов | 1982 |

|

SU1033355A1 |

| Установка для выделения полимеровиз углЕВОдОРОдНыХ PACTBOPOB | 1979 |

|

SU793637A1 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1159789A1 |

Авторы

Даты

1980-01-30—Публикация

1978-06-15—Подача