ропористости в пленках, мостиках-связях связующего между зернами огнеупорного наполнителя в результате испарения растворителя, при этом чем выше летучесть растворителя, тем больше скорость его испарения, тем больше дефектность в пленках связующего и тем ниже конечпая проч- ность форм и стержней.

Цель изобретения.- повышение .конечной, прочности форм и стержней и увеличение производительности труда.

Поставленная цель достигается тем, что в известием способе получения форм и стержней, включающем в себя предваритеьЧыюе приготовление смеси огнеунорного наполнителя, растворителя и связующего, формообразование в горячей оснастке - выдержку в оснастке до набора манипуляторной прочности, раскрытие оснастки, извлечение осуществляют при температуре оснастки, не превышающей температуру текучести (Гт) термопластичного полимера и не меньшей температуры его стеклования.

Интервал температур между Т - Гт соответствует высокоэластичному состоянию полимера, однако известно, что высокоэластичная деформация, если она небольшая, нодчиняется закону Гука - основному закону деформации идеального упругого тела, т. е. эта деформация обратима: а так как стержни и формы, получаемые по горячей оснастке, не претерпевают при протяжке и извлечении из оснастки больших деформаций, то, следовательно, совокупность последних двух факторов гарантирует получение в интервале температур Тс - Т годных и геометрически точных стержней.

Нагрев форм и стержней между Тс - т полимера, который соответствует, например, для полистирола 80-240°С, обесиечивает возможность значительного перегрева форм и стержней в оснастке и в итоге повышает производительность труда.

Нахождение термопластичного связующего в форме или стержне в состоянни высокой эластичности обеспечивает в последствии у охлажденных форм и стерл ней повышение их конечной прочности на 25-30%. Это объясняется тем, что в предлагаемом способе испарение растворителя, несмотря на его очень большую скорость испарения, происходит при температурах, соответствующих высокоэластичному состоянию нленок связующего полимера, т. е. в данном температурном состоянии в этих пленках не образуется дефектных структур, так как в результате микроколебаний и высокой гибкости макромолекул полимера в данном температурном состоянии происходит мгновенное «залечивание, рассасывание дырок после испарения, снятие напряжений релаксации.

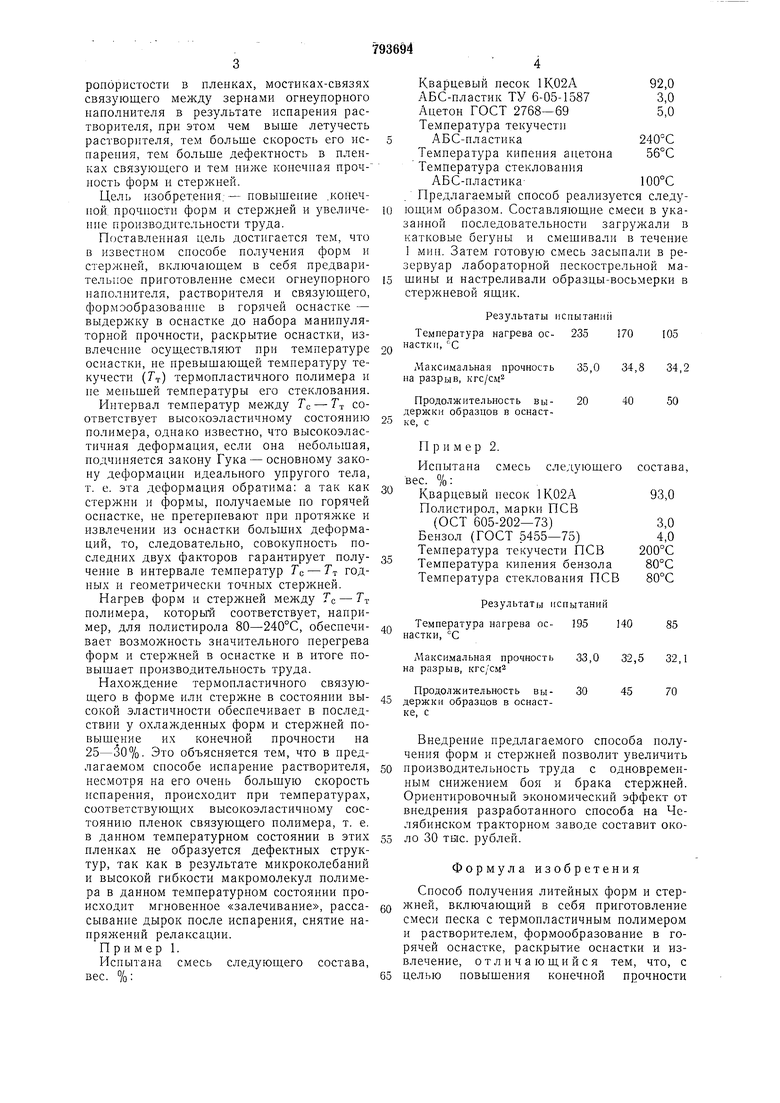

Пример 1.

Испытана смесь следующего состава, вес. %:

Кварцевый несок 1К02А92,0

АБС-пластик ТУ 6-05-15873,0

Ацетон ГОСТ 2768-695,0

Температура текучести

АБС-пластика240°С

Температура кипепия ацетона 56°С Температура стеклования

АБС-пластика100°С

. Предлагаемый способ реализуется следующим образом. Составляющие смеси в указанной последовательности загружали в катковые бегуиы и смешивали в течение 1 мин. Затем готовую смесь засыпали в резервуар лабораторной пескострельной машины и настреливали образцы-восьмерки в стержневой ящик.

Результаты

Температура нагрева ос.. настки, С

Л1аксил1альная прочность на разрыв, кгс/см

Продолжительность выдержки образцов в оснастке, с

П р и мер 2.

Испытана

смесь следующего состава. ес. %:

Кварцевый песок 1К02А

93,0 Полистирол, марки ПСВ

(ОСТ 605-202-73)3,0

Бензол (ГОСТ 5455-75)4,0

Температура текучести ПСВ 200°С Температура кипения бензола80°С

Температура стеклования ПСВ 80°С

Результаты испытаний

Температура нагрева ос- 195 140

85 настки, °С

Максимальная прочность 33,0 32,5 32,1 на разрыв, кгс/см

Продолжительность вы- 304570

держки образцов в оснастке, с

Внедрение предлагаемого способа получения форм и стержней позволит увеличить

производительность труда с одновременным снижением боя и брака стержней. Ориентировочный экономический эффект от внедрения разработанного способа на Челябинском тракторном заводе составит около 30 тыс. рублей.

Формула изобретения

Способ получения литейных форм и стержней, включающий в себя приготовление смеси песка с термопластичным полимером и растворителем, формообразование в горячей оснастке, раскрытие оснастки и извлечение, отлн чающийся тем, что, с целью новышения конечной прочности

56

форм и стержней и увеличение производи-Источники информации,

тельности труда, формообразование в го-принятые во внимание при экспертизе

рячей оснастке осуществляют при темпера-1. «Литейное производство № 6, 1973,

туре оснастки, не превышающей температу-стр. 1-4.

ру текучести полимера и не меньшей тем-5 2. Авторское свидетельство СССР по запературы стеклования этого полимера.явке № 2604830/02, кл. В 22С 9/00, 1978.

793694

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения литейных форм и стержней | 1978 |

|

SU685413A1 |

| Способ изготовления литейных форм и стержней | 1984 |

|

SU1243887A1 |

| СПОСОБ МУФТОКЛЕЕВОГО СОЕДИНЕНИЯ ТРУБ, ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2141600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИТА С НАПОЛНИТЕЛЕМ ИЗ АСФАЛЬТЕНОВ | 2019 |

|

RU2726356C1 |

| Смесь для изготовления литейных стержней и форм | 1978 |

|

SU721979A1 |

| Способ изготовления термореактивной изоляции обмоток электрических машин | 1981 |

|

SU1001318A1 |

| Способ изготовления углепластика на основе тканого углеродного наполнителя и термопластичного связующего | 2020 |

|

RU2765042C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ ИЗ ПОЛИМЕРОВ | 2024 |

|

RU2841116C1 |

| Способ получения литейных форм и стержней | 1978 |

|

SU719783A1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ЧАСТИЦ ПЕНОПЛАСТА | 2021 |

|

RU2773953C1 |

Авторы

Даты

1981-01-07—Публикация

1979-03-21—Подача