Изобретение относится к литейном-у производству и может быть использовано для изготовления форм и стержней в условиях массового и серийного производства отливок из черных И цветных сплавов.

Целью изобретения является повышение прочности и плотности форм и стержней и улучшение их выбиваемости, санитарно-гигиенических условий труда, а также качества поверхности отливок .

Сущность изобретения заключается 1, что в формовочную или стержне10

эффект, состоящий в блокировании связывающих усилий в период процесса формирования (формообразования) и увеличении этих усилий в период, когда формообразование закончено, а часть йшдкой добавки удалена продувкой.

Однако с ростом поверхностной энер гии жидкой добавки существенно умень- шается ее адгезия к материалу огнеупорного наполнителя, что обуслопли- вает экстремальный характер зависимости между стягивающими капиллярными эффектами и разностью между удельными поверхностными энергиями растворитев том

вую смесь, получаемую путем перемеши- 15

вания огнеупорного наполнителя со СВЯ-- жидкой добавки.

Экспериментально установлено, что область, в которой данный эффект проявляется в полной мере, находится в

20

зующим и растворителем и последующим отверждением смеси в оснастке продувкой газом, вводят жидкую технологи-- ческую добавку, которая имеет удельную поверхностную энергию на 0,01 - ,0,1 Дж/м большую, чем поверхностная энергия растворителя. При этом температура кипения технологической добавки должна быть на 3-5 К больше температуры кипения растворителя и на 3-5 К меньше температуры деструкции связующего.

Количество вводимой технологической добавки должно составлять 0,1 - 1,0 мас.% от количества огнеупорного наполнителя..

Кроме того, продувка смеси газом ведется до остаточного содержания жидкой технологической добавки 0,5 мас.%, и температура газа находится в пределах от 5-10 К ниже температуры кипения растворителя и вьш1е на 1-10 К температуры затвердевания жидкой технологической добавки.

Введение в состав смеси после растворения связующего жидкой добавки приводит к снижению силового взаимодействия между частицами огнеупорного наполнителя смеси и переводит ее в текучее состояние.

После продувки смеси газом н удаления ее из состава растворителя объем жидкой составляющей в порах уменьшается и за счет удаления паров жидкой добавки, а учитывая, что жидкая добавка имеет более высокую по- верхностную энергию, ее присутствие приводит к повышению капиллярных сил, стягиваю)щих частиг смеси,

25

30

35

40

45

50

55

пределах, указанных в формуле изобретения,

Применение жидких добавок, имеющих температуру кипения на 3-5 К больше температуры кипения растворителя, гарантирует удаление жидких составляющих, сводящееся к первоочередному удалению растворителя, а пос- ледующе гу - жидкой добавки.

Если температура кипения растворителя меньше, чем температура кипения жидкой добавки, то при абсолютно низких значениях этих температур в первую очередь улетучивается растворитель .

ВЕ едение в состав смеси жидкой добавки в количестве, меньшем чем 0,1% по отношению к огнеупорному наполнителю, малоэффективно из-за малого увеличения текучести смеси.

Введение в состав смеси жидкой добавки в количестве, превьшающем 1,,0 об.% по отношению к огнеупорному наполнителю, приводит к образованию суспензии в стержневой оснастке, продувка такой суспензии будет затруднена, а избыток жидкости в межзерновом пространстйе приводит к неравномерному распределению зерен огнеупорной основы по объему отвержденно- го стержня.

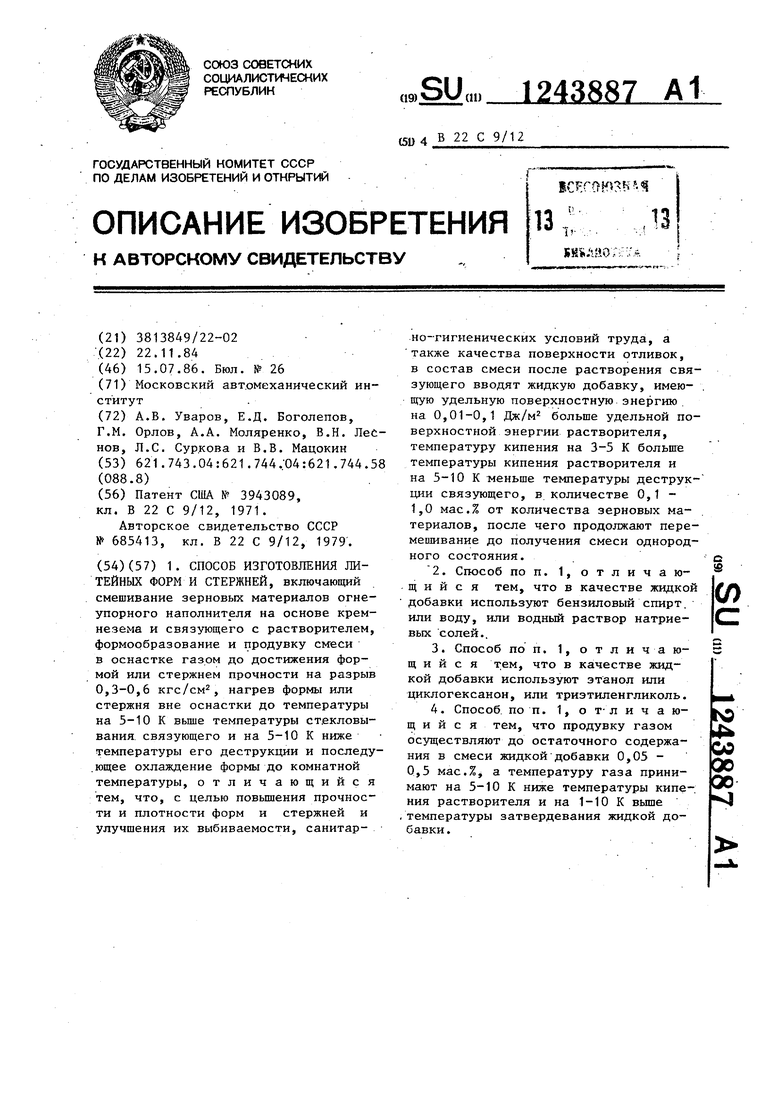

Пример 1.На смеси следующего состава, вес.%: кварцевый песок 97; вспенивающийся полистирол марки 1,5;. бензол 1,5, предлагаемый способ реализуется по следующей методике.

Чем больше различие в удельной поверхностной энергии межд;у жидкой добавкой и растворителем, тем больше

эффект, состоящий в блокировании связывающих усилий в период процесса формирования (формообразования) и увеличении этих усилий в период, когда формообразование закончено, а часть йшдкой добавки удалена продувкой.

Однако с ростом поверхностной энергии жидкой добавки существенно умень- шается ее адгезия к материалу огнеупорного наполнителя, что обуслопли- вает экстремальный характер зависимости между стягивающими капиллярными эффектами и разностью между удельными поверхностными энергиями растворите

пределах, указанных в формуле изобретения,

Применение жидких добавок, имеющих температуру кипения на 3-5 К больше температуры кипения растворителя, гарантирует удаление жидких составляющих, сводящееся к первоочередному удалению растворителя, а пос- ледующе гу - жидкой добавки.

Если температура кипения растворителя меньше, чем температура кипения жидкой добавки, то при абсолютно низких значениях этих температур в первую очередь улетучивается растворитель .

ВЕ едение в состав смеси жидкой добавки в количестве, меньшем чем 0,1% по отношению к огнеупорному наполнителю, малоэффективно из-за малого увеличения текучести смеси.

Введение в состав смеси жидкой добавки в количестве, превьшающем 1,,0 об.% по отношению к огнеупорному наполнителю, приводит к образованию суспензии в стержневой оснастке, продувка такой суспензии будет затруднена, а избыток жидкости в межзерновом пространстйе приводит к неравномерному распределению зерен огнеупорной основы по объему отвержденно- го стержня.

Пример 1.На смеси следующего состава, вес.%: кварцевый песок 97; вспенивающийся полистирол марки 1,5;. бензол 1,5, предлагаемый способ реализуется по следующей методике.

Составляющие смеси в указанной последовательности загружают в катко- вые бегуны и смешивают в течение

1 мин, в смесь вводят жидкую добавку в количестве 0,5 мас.% - бензило- вый спирт (вариант 2, табл. 1), воду (вариант 3, табл. 1), водный раствор натриевых солей (вариант 3, табл. )

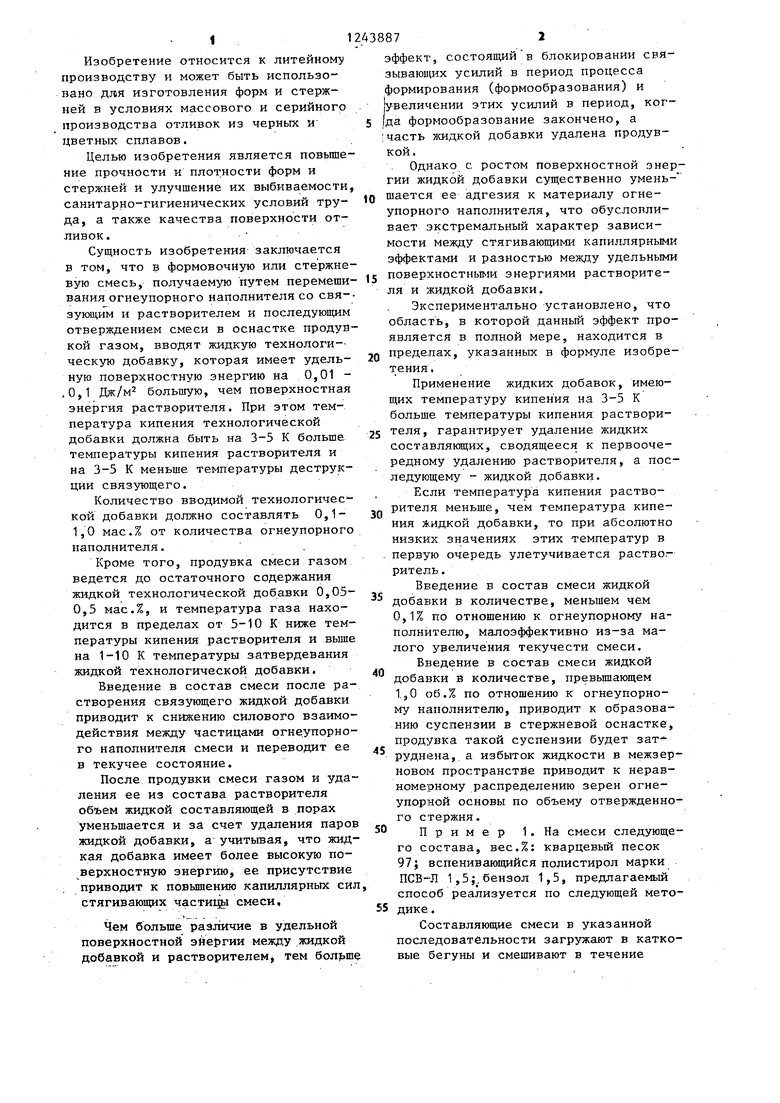

Разности в удельной поверхностной энергии между бензолом и жидкими добавками, а также свойства стержней представлены в табл. 1.

В табл. 1 не приведены данные по свойствам стержней при содержании жидкой добавки с удельной поверхностной энергией меньшей, чем указано в формуле изобретения. Это обусловлено тем, что при содержании связующего в 1,5% и введении в состав смеси дополнительных 0,5 мас.% бензола свойствами стержня оказались столь низкими, что не удалось извлечь стержни из оснастки без их разрушения. I

Увеличение поверхностной энергии

добавки, достигаемое увеличением концентрации поверхностно-активных веществ в водном растворе, также не. приводит к повышению прочностных свойств смеси, в частности резко падает конечная прочность стержней, а кроме того, наблюдается падание прочности стержня в момент извлечения из оснастки, причем в последнем случае отмечается резкое падение плотности стержня. В связи с тем, что комплексное исследование свойств стержня при введении добавок, удовлетворяющих по поверхностной энергии запредельным требованиям, не удалось провести, данные по соответствующим свойствам стержней не представлены.

П р и м е р 2. На смеси следующего состава, мас.%: сополимер стирола с малеиновым ангидридом (стиромаль 1,5; ацетон 1,5; жидкая добавка 0,5; огнеупорный наполнитель - кварцевый песок остальное. Предлагаемый способ реализуется, как в примере 1, с тем отличием, что в качестве жидкой добавки Использованы этанол (вариант

2,табл. 2). циклогексанон (вариант

3,табл. 2), триэтиленгликоль (вариант 4, табл. 2).

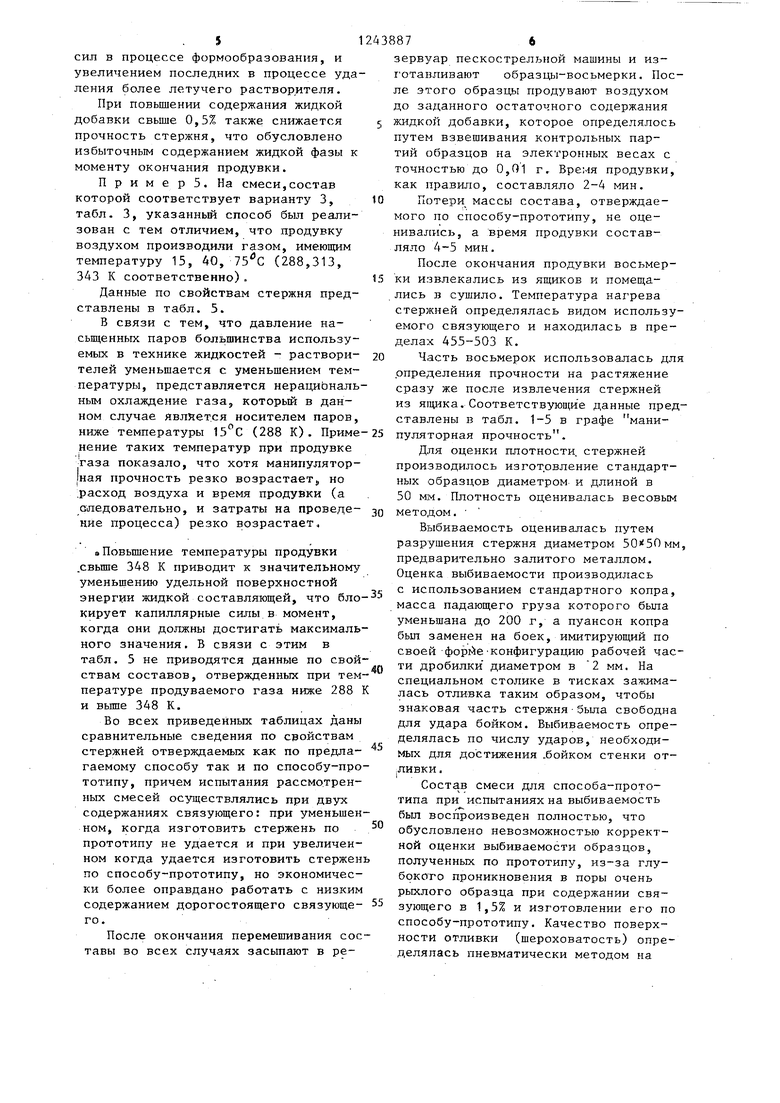

Для всех указанных добавок характерна более высокая температура ки- .пения, чем у растворителя - ацетона. Удовлетворяют эти добавки также и требованию о величине удельной поверхностной энергии.

I

Сведения о величине температуры

кипения данных веществ взяты из спра0

5

0

5

вечного пособия и представлены в табл. 2.

В табл. 2 отсутствуют данные по свойствам стержней, изготовленных с

5 жидкой добавкой, имеющей температуру выше цредельной. Авторами проводились исследования способа, при котором в качестве жидкой добавки использовался тетраэтиленгликоль температура

0 кипения составляет приблизительно

580 К). Однако отвердить образец продувкой в этом случае практически не удается,, кроме того, после выдержки в тпечи образец практически пол5 ностью теряет тот минимум прочностных свойств, который он имел после продувки.

Попытка применения в качестве жидкой добавки диэтилового эфира (т.кип.

0 307,5 К) также не позволила получить качественный образец из-за его пониженной прочности и плотности.. В связи с этим в табл. 2 отсутствуют данные по свойствам стержней, изготовленных

5 с применением веществ, обладающих низкой температурой кипения.

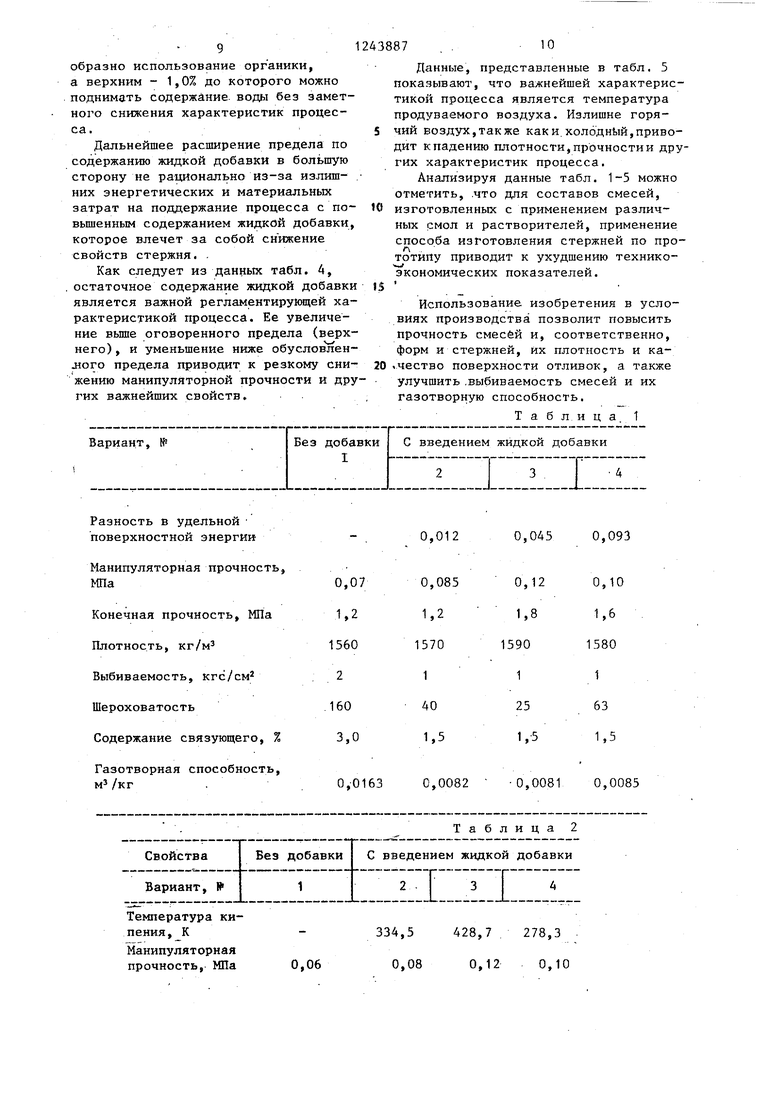

Пример 3. На смеси следующего состава, мас.%: фенолоформальде- (гидная резольная смола СФ 015 1,5; изопропиловьй спирт 1,5; жидкая добавка 0,5; огнеупорный наполнитель - кварцевый песок остальное, предлагаемый способ реализуется как приведенные выше, с тем отличием, что в качестве жидкой добавки использована вода, которая вводилась в количестве 0,1% (вариант 2, табл. 3), 0,6% (вариант 3, табл. 3), 1% (вариант 4, табл. 3).

Запредельные значения свойств по содержанию жидкой добавки в табл. 3 не приводятся из-за низких свойств стержня при его. извлечении из оснастки.

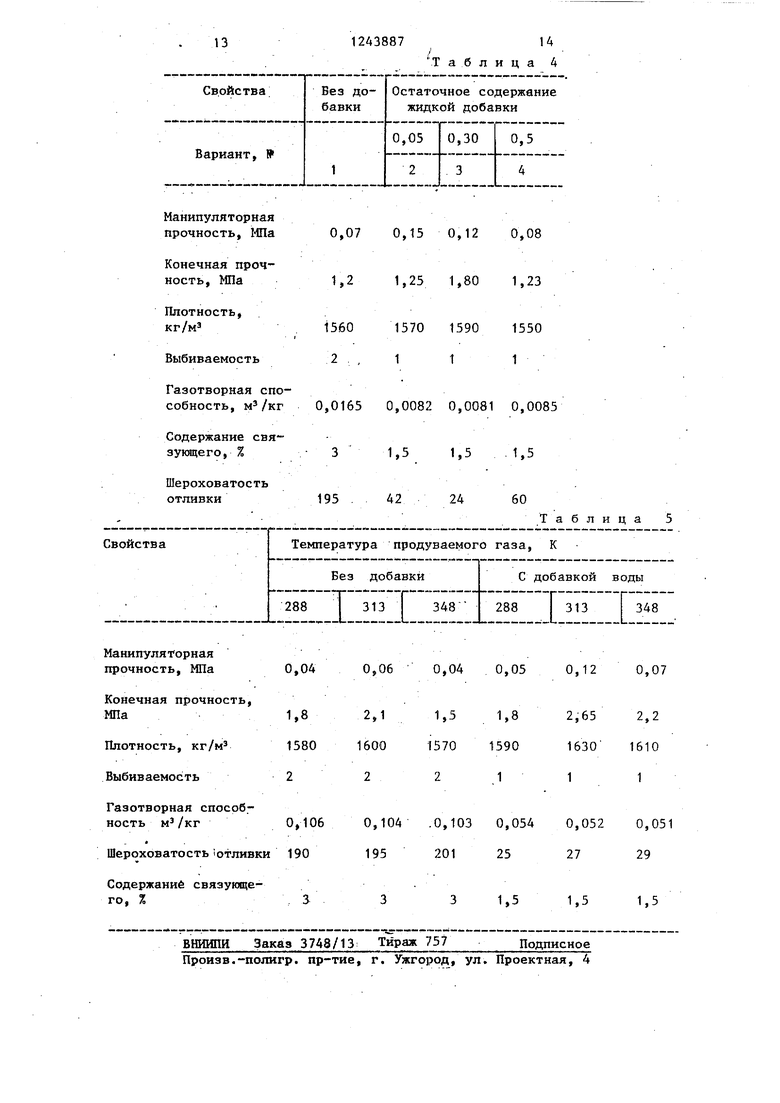

Пример 4. На смеси, по своему составу соответствующей варианту 3 из табл. 1, указанный способ реализуется с тем отличием, что продувку воздухом осуществляют до остаточного содержания жидкой добавки в 0,05% 0 (вариант 2, табл. 4), 0,3% (вариант 3, табл. 4), 0,5% (вариант 4, табл.4).

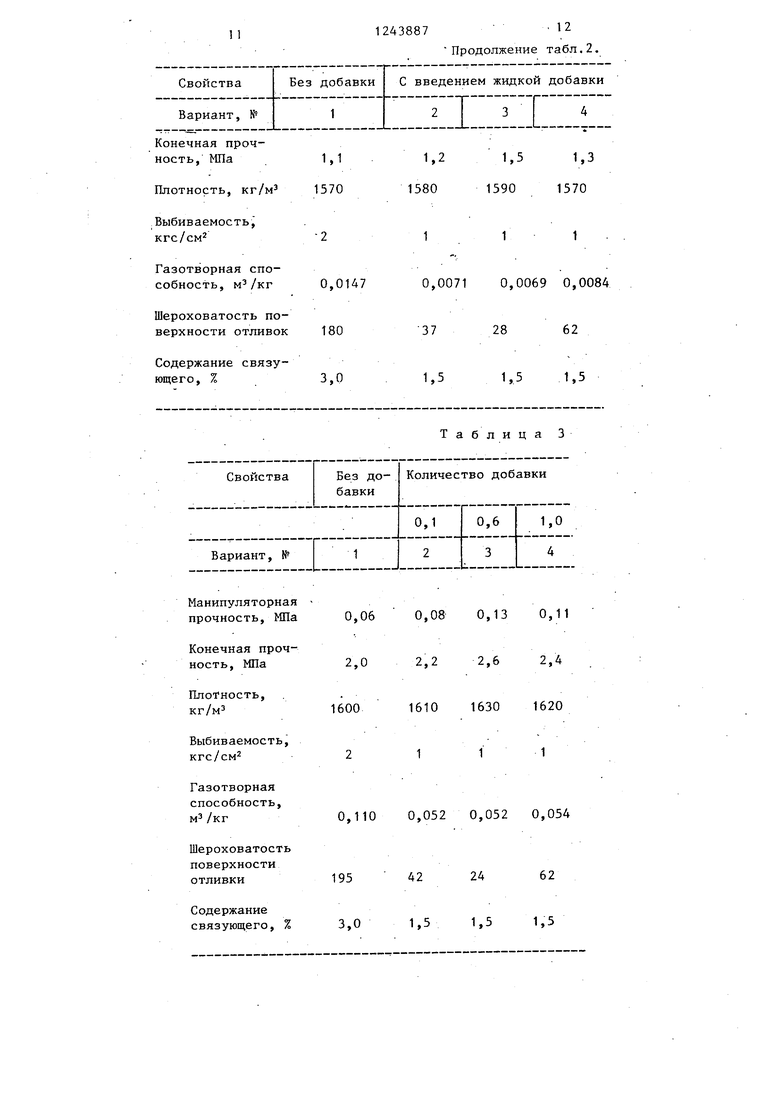

Данные по остальным свойствам стержней представлены в табл. 4.

В последнем случае не приводятся данные по содержанию жидкой добавки менее 0,05%., так как в этом случае не удается реализовать преимущества, достигаемые снижением капиллярных

сил в процессе формообразования, и увеличением последних в процессе удаления более летучего растворителя.

При повышении содержания жидкой добавки свыше 0,5% также снижается прочность стержня, что обусловлено избыточным содержанием жидкой фазы к моменту окончания продувки.

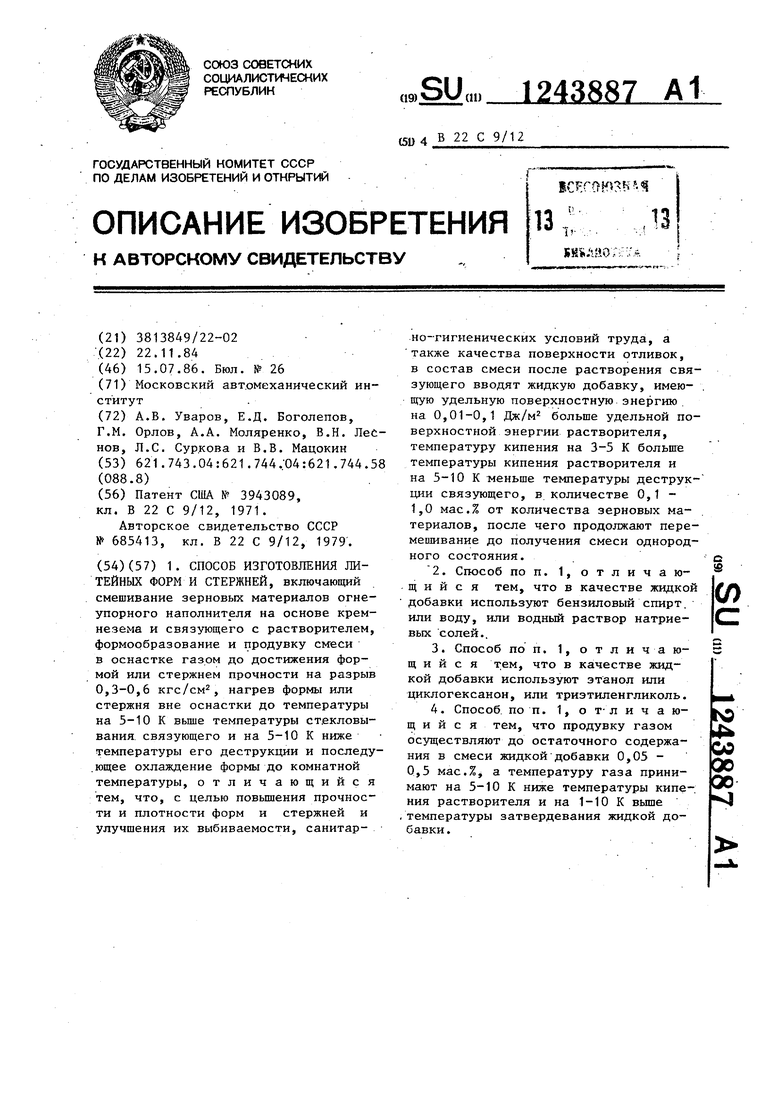

ПримерЗ. На смеси,состав которой соответствует варианту 3, табл. 3, указанный способ был реализован с тем отличием, что продувку воздухом ПРОИЗВОДИЛИ газом, имеющим температуру 15, 40, (288,313,

343 К соответственно).

Данные по свойствам стержня представлены в табл. 5.

В связи с тем, что давление насыщенных паров большинства используемых в технике жидкостей - растворителей уменьшается с уменьшением температуры, представляется нерациЬналь- ным охлаждение газа, который в данном случае является носителем паров, ниже температуры 15°С (288 К). Применение таких температур при продувке газа показало, что хотя манипулятор- рая прочность резко возрастает), но .расход воздуха и время продувки (а следовательно, и затраты на проведе- нйе процесса) резко возрастает

9 Повышение температуры продувки .свыше 348 К приводит к значительному уменьшению удельной поверхностной энергчт жидкой составляющей, что бло кирует капиллярные силы в момент, когда они должны достигать максимального значения. В связи с этим в табл. 5 не приводятся данные по свойствам составов, отвержденных при температуре продуваемого газа ниже 288 и вьш1е 348 К.

Во всех приведенных таблицах даны сравнительные сведения по свойствам стержней отверждаемых как по предла гаемому способу так и по способу-прототипу, причем испытания рассмотренных смесей осуществлялись при двух содержаниях связующего: при уменьшенном, когда изготовить стержень по прототипу не удается и при увеличенном когда удается изготовить стержен по способу-прототипу, но экономически более оправдано работать с низким содержанием дорогостоящего связующе го.

После окончания перемешивания составы во всех случаях засыпают в ре

-

15

20

25 зо

2438876

зервуар пескострельной машины и из- г отавливают образцы-восьмерки. После этого образцы продувают воздухом до заданного остаточного содержания 5 жидкой добавки, которое определялось путем взвешивания контрольных партий образцов на электронных весах с точностью до 0,01 г. Время продувки, как правило, составляло 2-4 мин. to Г1отери массы состава, отверждае- мого по способу-прототипу, не оценивались, а время продувки составляло 4-5 мин,

После окончания продувки восьмерки извлекались из и помеп;а- лись в сушило. Температура нагрева стержней определялась видом используемого связующего и находилась в пределах 455-503 К.

Часть восьмерок использовалась для определения прочности на растяжение сразу же после извлечения стержней из Я1цика. Соответствующие данные пред25 зо

К

ь

45

50

55

ставлены в табл. 1-5 в графе мани- пуляторная прочность.

Для оценки плотности, стержней производилось изготовление стандартных образцов диаметром и длиной в 50 мм. Плотность оценивалась весовым методом.

Выбиваемость оценивалась путем разрушения стержня диаметром 50) 5Пмм, предварительно залитого металлом. Оценка выбиваемости производилась с использованием стандартного копра, масса падающего груза которого была уменьшана до 200 г, а пуансон копра был заменен на боек, имитирующий по своей-форйе-конфигурацию рабочей части дробилки диаметром в 2 мм. На специальном столике в тисках зажималась отливка таким образом, чтобы знакова.я часть стержня была свободна для удара бойком. Выбиваемость определялась по числу ударов, необходимых для достижения .бойком стенки от|ЛИВКИ.

Состав смеси для способа-прототипа при испытаниях на выбиваемость был воспроизведен полностью, что обусловлено невозможностью корректной оценки выбиваемости образцов, полученных по прототипу, из-за глубокого проникновения в поры очень рыхлого образца при содержании связующего в 1,5% и изготовлении его по способу-прототипу. Качество поверхности отливки (шероховатость) определялась пневматически методом на

приборе МАМИ с использованием эталонов шероховатости литых поверхностей

Гаэотворная способность стержней оценивалась по стандартной методике, Смесь для испытаний отбиралась от цилиндрических образцов 50x50 мм, предназначенных для испытания на вы- биваемость.

Анализируя данные, представленные в табл. 1 видно, что наилучшими пока зателями качества процесса обладает способ, соответствующий варианту 2, однако зависимость всех показателей качества от разности между удельными поверхностными энергиями растворителя и жидкой добавки имеет экстремальный характер, что позволяет выбрать в качестве рационального предела для удельной поверхностной .энергии до- бавки величину на 0,01-0,1 Дж/м больше удельной поверхностной энерги растворителя.

При разнице в удельной поверхностной энергии менее 0,01 Дж/м между растворителем и жидкой добавкой увеличение капиллярного давления, существующего в мениске, расположенном в зоне песчинок, не приводит к росту усилия стягивания частиц кварцевых зерен до величины, которая позволяет максимально сблизить частицы песка без приложения внешней уплотняющей нагрузки, что собственно исключает возможность физико-химического доуп- лотнения смеси в процессе удаления растворителя: препятствует образованию в зоне контакта пленок связующего; образованию жесткого скелета из огнеупорного наполнителя; снижает эффективность использования связующего и исключает возможность реа,лиза- ции целей, изложенных в формуле изобретений.

При разнице в удельной поверхностной энергии более 0,1 Дж/м между растворителем и жидкой добавкой в процессе смесеприготовления образуются конгломераты смеси, обладающие такой высокой прочностью, чуо качественное приготовление смеси практически невозможно.

Анализ данных табл. 2 показывает, что температура кипения жидкой добавки также оказывает на большинство

смесей экстремальное влияние. Прибли- 55 могут быть использованы как дорогожение к заданным пределам снижает показатели качества процесса, хотя и в этом случае они остаются на более

А38878

высоком уровне по сравменню со свойствами по прототипу.

Предел по температуре кипения жидкой добавки на 3-5 К больше температуры кипения растворителя это обусловлено тем, что снижение данного предела приводит к нарушению благоприятного течения процеса, состоящего в том, что в первую очередь должен

10 удаляться растворитель, во вторую - жидкая добавка. Температурные флуктуации на уровне размеров частицы огнеупорного наполнителя, связанные с локальными перегревами частиц при 15 их трении как между собой, так и о металлическую оснастку, -в том числе смеситель, приводит в этом случае к одновременному испарению жидкой добавки и растворителя, что недопус- 20 .

5

0

5

0

5

При превьш1ении температуры кипения жидкой добавки величины, при которой разность между этой температурой и температурой деструкции связующего становится меньше 5-10 К, процесс отверждения стержня тепловой обработкой невозможно осуществить так как скорость прогрева стержня определяется в первую очередь (при прочих равных условиях) градиентом температур ,по сечению стержня. Если перепад температур остается таким, что температура на поверхности стержня превысит температуру деструкции связующего, то стержень будет дефектным .

Кроме того, в массовом производстве стержней практически невозможно обеспечить выкипание жидкой добавки в изотермических условиях. Естествен- колебания температуры печи будут приводить к резкому снижению надежности удаления жидкой добавки в печи, при одновременном сохранении свойств связующего.

Таким образом нарушение пределов по удельной поверхностной энергии и температуре кипения резко снижает .прочность, выбиваемость и т.д.

Как следует из данных табл. 3, оптимальное содержание жидкой добавки находится в области 0,6 мас.%. Учитывая, что в качестве жидкой добавки в конкретной технологической ситуации

так

стоящие органические соединения, и техническая вода, то нижним является предел 0,1%, при котором целесообразно использование органики, а верхним - 1,0% до которого можно поднимать содержание- воды без заметного снижения характеристик процесса.

Дальнейшее расширение предела по содержанию жидкой добавки в большую сторону не рационально из-за излиш- них энергетических и материальных затрат на поддержание процесса с по- вышенным содержанием жидкой добавки, которое влечет за собой сн ижение свойств стержня. .

Как следует из данных табл. А, , остаточное содержание жидкой добавки является важной регламентирующей характеристикой процесса. Ее увеличение вьше оговоренного предела (верхнего) , и уменьшение ниже обуслов ен- лого предела приводит к резкому сни- жению манипуляторной прочности и других важнейших свойств.

Разность в удельной поверхностной энергии

Манипуляторная прочность, МПа

Конечная прочность, МПа Плотность, кг/м Выбиваемость, кгс/см Шероховатость Содержание связующего, %

Газотворная способность, м /кг

0,07

1.2 1560

2 .160

3,0

0,012

0,085 1,2 1570 1

40 1,5

0,045 0,093

0,12 1,8 1590 1

25 1,5

0,10 1,6 1580 1

63 1,5

0,-0163 0,0082 -0,0081 0,0085

Температура кипения , К анипулят орная прочность, МПа

Данные, представленные в табл. 5 показывают, что важнейшей характеристикой процесса является температура продуваемого воздуха. Излишне горячий Е1оздух,также как и. холоднЬш,приводит к падению плотности, прочности и других характеристик процесса.

Анализируя данные табл. 1-5 можно отметить, .что для составов смесей, изготовленных с применением различных смол и растворителей, применение изготовления стержней по прок ухудшению технико- Экономических показателей.

способа

л . тотипу приводит

Использование изобретения в условиях производства позволит повысить прочность смесей и, соответственно, форм и стержней, их плотность и ка- .чество поверхности отливок, а также улучшить .выбиваемость смесей и их газотворную способность.

Таблица. 1

0,045 0,093

0,12 1,8 1590 1

25 1,5

0,10 1,6 1580 1

63 1,5

334,5428,7 278,3

0,080,120,10

Конечная прочность, Жа

Плотность, кг/м

Выбиваемость,

кгс/см

Газотворная способность,

Шероховатость поверхности отливок

Содержание связующего, %

0,06 0,08 0,13 0,11

2,0 2,2 2,6 2,4

1600 1610 1630 1620

0,110 0,052 0,052 0,054

195

3,0

42

24

62

1,5 1,5 1,5

1,2 1,5 1,3

1580 1590 1570

1

1

0,0071 0,0069 0,0084

37

28

62

1,5

1,51,5

Таблица 3

42

24

62

1,5 1,5 1,5

0,07 0,150,12 0,08

1,2 1,251,80 1,23

1560 15701590 1550

2. , 11 1

0,01650,00820,0081 0,0085

31,51,5. 1,5

195

42

24

60

Манипуляторная прочность, МПа

Конечная прочность.

0,04 0,06 0,04 0,05 0,12 0,07

42

24

60

Таблица 5

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| Способ приготовления смеси для литейных форм и стержней | 1985 |

|

SU1294452A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1998 |

|

RU2145265C1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых продувкой воздухом | 1976 |

|

SU656734A1 |

| Смесь для изготовления литейных форм и стержней | 1978 |

|

SU750840A1 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1311835A1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1261739A1 |

| Смесь для изготовления литейных стержней и форм | 1983 |

|

SU1171179A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2820616C1 |

| Жидкостекольная смесь для изготовления литейных форм и стержней и способ ее приготовления | 2017 |

|

RU2688322C1 |

| Патент США № 3943089, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения литейных форм и стержней | 1978 |

|

SU685413A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-07-15—Публикация

1984-11-22—Подача