Настоящее изобретение относится к области обработки пластиков, а именно к области термического упрочнения деталей, изготовленных с помощью 3D-протопирования из полимеров.

На сегодняшний день одной из прогрессивных технологий является изготовление деталей с помощью 3D-печати. В нашем случае с помощью 3D-печати изготавливаются детали, применяемые в силовых волоконных и твердотельных лазерах. Изготовленные детали при эксплуатации подвергаются следующим внешним воздействующим факторам, таким как: термоциклические удары ±50°С (порядка 100 циклов), механические нагрузки (вибрация, удары). Однако детали, изготовленные из полимеров, имеют ряд существенных недостатков, ограничивающих их применение в изделиях:

- низкая механическая прочность порядка 40 МПа, что при воздействии механических нагрузок (вибрация, удары) приводит к разрушению деталей, изготовленных из полимеров;

- детали, изготовленные из полимеров и интегрированные в металлический корпус изделия, изготовленный из стали 12Х18Н10Т, имеют различный коэффициент линейного расширения: у стали 12⋅10-6 1/°С, а у полимеров 90⋅10-6 1/°С, что при воздействии термоциклического воздействия приводит к разрушению полимеров;

- низкая прочность при минусовых температурах. Уже при Т=-20…-30°С полимеры теряют свои исходные свойства, становятся хрупкими, в процессе работы при минусовых температурах растрескиваются и разрушаются. Такое состояние полимера обусловлено процессом, называемым «точкой стеклования», то есть температурой, при которой полимер становится похож по хрупкости и механическим свойствам на стекло;

- низкая теплопроводность полимеров, что влияет на передачу тепла при работе оптоволоконного кабеля. Коэффициент теплопроводности полимеров составляет λ=0,15 Вт/м⋅К, а у алюминия, на данный момент используемого при отводе тепла оптоволоконного кабеля, составляет λ=200 Вт/м⋅К.

Известен способ упрочнения 3D-печатной конструкции [Takagishi, К., Umezu, S. Development of the Improving Process for the 3D Printed Structure. Sci Rep 7, 39852 (2017). https://doi.org 10.1038/srep398521]. В известном способе устройство в виде ручки заполняется химическим веществом, способным растворять материалы, используемые для создания 3D-печатных структур. Поверхностные трещины, снижающие прочность структуры, заполняют расплавленной смолой, уменьшая вероятность разрушения и увеличивая прочность этих структур.

Недостатком известного способа является то, что данный способ подразумевает устранение только поверхностных повреждений, полученных при 3D-печати. Но при 3D-печати возникает также свободное пространство между слоями, когда слои являются неполными. Данные процессы вызваны неравномерным распределением исходного материала и газообразными включениями при печати. Это приводит к физической неоднородности детали по всему объему. Что в свою очередь приводит к резкому снижению механической прочности изготовленной детали.

Также недостатком данного способа является применение ацетона. Ацетон при воздействии на полимер размягчает поверхностные слои печатной детали и для полного отвержения поверхностного слоя изготовленной детали потребуется значительное время или применение специального технологического оборудования, что соответственно усложнит технологический процесс изготовления детали.

Совокупность признаков, наиболее близкая к совокупности существенных признаков изобретения, присуща известному способу, описанному в патенте [RU 2750426 С1 «Способ упрочнения 3D-печатных конструкций», МПК В29С 64/00, B33Y 10/00, B33Y 30/00, опубл. 28.06.2021] и статье [Гончарова Ю.А. «Исследование механических свойств композиционного материала на основе 3D-печатных каркасов, наполненных полимерным компаудом», Агроинженерия. 2022. Т. 24, №2. С. 65-70]. В известном способе на деталь наносят пропитку из смолосодержащего состава, помещают в вакуумную камеру, выдерживают.

Недостатком известного способа, принятого за наиболее близкий аналог, является то, что 3D-печать подразумевает нагрев исходного материала, чтобы его можно было экструдировать. После экструдирования материал застывает в форме готового изделия. Но в связи с тем, что полимер плохо проводит тепло остывание печатаемого изделия проходит неравномерно, что в свою очередь приводит к возникновению напряжений внутри печатаемого изделия. Образовавшиеся напряжения значительно снижают механические характеристики напечатанного изделия.

Также недостатком данного способа является применение эпоксидного компаунда на основе смолы ЭД-20 с отвердителем ПЭПА без добавления пластификатора. В связи с этим, данный эпоксидный компаунд имеет очень низкий уровень текучести, порядка 16 Па/с, что не обеспечивает равномерного распределения эпоксидного компаунда по всей площади напечатанного изделия, что опять же приводит к снижению физико-механических характеристик напечатанного изделия.

Технической проблемой, на решение которой направлено заявляемое изобретение, является создание технологии упрочнения изделия из полимера, изготовленного с помощью 3D-протопирования.

Техническим результатом настоящего изобретения является увеличение механической и термоциклической прочности изделия, изготовленного с помощью 3D-протопирования.

Технический результат изобретения обеспечивается тем, что способ упрочнения деталей, изготовленных из полимера заключающийся в том, что на деталь наносят пропитку из смолосодержащего состава, помещают в вакуумную камеру, выдерживают. Согласно изобретению, деталь помещают в вакуумную камеру с нагревательным элементом, производят нагрев до температуры стеклования, наносят пропитку из термоактивной смолы с отвердителем с добавкой пластификатора, состоящего из ацетона, смешанного с кремнийорганической жидкостью в объеме 10% от общего количества состава пропитки, продолжают нагрев до температуры высокоэластичного состояния полимера.

При достижении температуры высокоэластичного состояния полимера производят вакуумирование вакуумной камеры до остаточного давления и затем выдержку детали при данной температуре не менее 1 часа. После часовой выдержки производят охлаждение детали со скоростью 1°С/мин. Нагрев детали осуществляют со скорость 1°С/мин.

Нагрев полимера до температуры стеклования и нанесение пропитки при данной температуре обусловлен тем, что пропитка представляет собой термоактивный расплав, обладающий сильной молекулярной подвижностью и обеспечивающий при данной температуре адгезионное взаимодействие термоактивной смолы с полимером, а также уменьшает время отверждения и формирования термоактивной смолы внутри полимера. Применение пропитки из термоактивной смолы, отвердителя и пластификатора, состоящего из кремнийорганической жидкости и ацетона, позволит увеличить уровень текучести пропитки до значения 11 Па/с, что обеспечит равномерное распределение пропитки по всему объему детали, изготовленной из полимера, а также снизить коэффициент линейного расширения до значения 25⋅10-6 1/°С от первоначального значения 50⋅10-6 1/°С, что позволит в конечном итоге избежать усадки изготовленной детали.

При дальнейшем нагреве до температуры высокоэластичного состояния полимера у молекулярных цепочек полимера появляется достаточно энергии для перехода молекулярных цепочек в аморфное состояние. В данном состоянии молекулярные цепочки вращаются, смещаются, растягиваются и образуют прочную внутреннюю решетку.

Это позволяет избавить изготовленную деталь от сил напряжения сжатия, которые были вызваны неравномерным охлаждением детали при 3D-печати. Нагрев со скоростью 1°С/мин позволит произвести равномерное распределение температуры внутри изготовленной детали и избежать ее деформации. Выдержка в течение 1 часа при температуре высокоэластичного состояния позволяет избежать разности температур поверхности полимера с внутренним объемом полимера, приводящая, в конечном итоге, также к деформации полимера. Вакуумирование внутреннего объема вакуумной камеры до остаточного давления позволило удалить излишки ацетона из детали. Наличие ацетона в детали из полимера делает его пористым, что приводит к снижению механической прочности и теплостойкости детали. Охлаждение со скоростью 1°С/мин позволит избежать повторного возникновения внутренних напряжений, которые возникали во время резкого охлаждения изготовленной детали после печати.

Нагрев полимера до температуры стеклования и нанесение пропитки при данной температуре обусловлено тем, что пропитка представляет собой термоактивный расплав, обладающий сильной молекулярной подвижностью и обеспечивающий при данной температуре адгезионное взаимодействие термоактивной смолы с полимером, а также уменьшение времени отверждения и формирование термоактивного расплава внутри полимера.

Применение пропитки обусловлено тем, что применение ацетона в пластификаторе позволит увеличить уровень текучести пропитки до значения 11 Па/с, что обеспечит равномерное распределение пропитки по всему объему детали, изготовленной из полимера.

Ниже приведен пример осуществляемого способа. На 3D-принтере изготовили два образца: один образец из ABS пластика, второй образец из PLA пластика, размеры и форма образцов выбирались в соответствии с ГОСТ.

При подготовке пропитки в предварительно взвешенный, плотно закрывающийся сосуд накладывается навеска в следующих весовых массах:

• Эпоксидная смола ЭД-20 - 60 г;

• Отвердитель - ПЭГТА - 30 г;

• Кремнийорганическая жидкость - 7 г;

• Ацетон - 3 г.

Перемешивание компонентов происходит в течение 15 минут при комнатной температуре. Приготовленная пропитка представляет собой подвижную жидкую массу. После приготовления пропитка выливается в емкость и загружается в рабочий объем вакуумного сушильного шкафа. В тот же рабочий объем помещаются изготовленные образцы из PLA пластика. Рабочий объем сушильного шкафа герметизируется и производится нагрев до температуры стеклования PLA пластика Т=90°С со скоростью 1°С/мин.

При достижении Т=90°С рабочий объем вакуумного сушильного шкафа разгерметизируется и на образец наносится пропитка методом окунания. Далее рабочий объем вакуумного сушильного шкафа герметизируется и производится нагрев до Т=120°С со скоростью 1°С/мин, после него производится выдержка в течение 1 часа. При температуре Т=120°С PLA пластик достигает высокоэластичного состояния полимера. После выдержки происходит вакуумирование рабочего объема вакуумного сушильного шкафа до остаточного давления 350 мм рт.ст.

Далее клапан откачки воздуха перекрывается и производится охлаждение со скоростью 1°С/мин до комнатной температуры. Охлаждение до комнатной температуры происходит в статическом вакууме. Затем в рабочую камеру напускается воздух, камера разгерметизируется, готовый образец извлекается.

После этого готовый образец подвергается термическим ударам, нагреву и разрыву. Сравнение проводилось с образцом, распечатанным на 3D-принтере без применения технологической операции упрочнения.

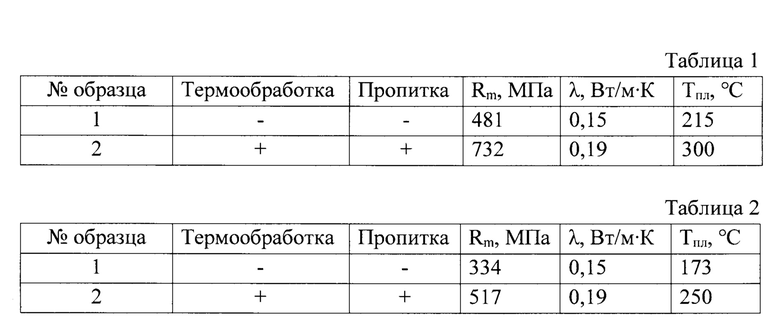

Первая партия образцов из ABS и PLA пластика не проходила термообработку, последующие партии проходили термообработку, в соответствии с выбранными температурами, и на них наносилась пропитка. Термообработка заключалась в нагреве образцов вместе с печью до заданной температуры, выдержке в течение одного часа и охлаждении на спокойном воздухе. Кроме этого, все образцы были подвержены термоциклическим ударам ±50°С. Далее все образцы испытывались на разрывной машине ИР 5040-5-10 зав. №15, свидетельство о поверке №10-30/405-2016-0231-23 от 19.07.2023. В ходе эксперимента определялись следующие параметры: Rm - предел прочности на разрыв при растяжении, λ - теплопроводность, Тпл - температура плавления.

Полученные результаты приведены в таблицах 1 и 2. Таблица 1 - Результаты испытаний ABS пластика. Таблица 2 - Результаты испытаний PLA пластика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения 3D-печатных конструкций | 2020 |

|

RU2750426C1 |

| Способ получения керамических изделий сложной объемной формы | 2016 |

|

RU2641683C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ, ИЗГОТОВЛЕННЫХ С ПОМОЩЬЮ 3D-ПЕЧАТИ | 2018 |

|

RU2771823C2 |

| СПОСОБ СОЕДИНЕНИЯ НЕМЕТАЛЛИЧЕСКОГО ЭЛЕМЕНТА С МЕТАЛЛИЧЕСКИМ ПРИ ПОМОЩИ СКЛЕИВАНИЯ | 2022 |

|

RU2783681C1 |

| СПОСОБ УПРОЧНЕНИЯ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 2002 |

|

RU2232664C1 |

| Способ изготовления изделий из порошковых керамических материалов | 2017 |

|

RU2668107C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ПРЕСС-ФОРМ | 2012 |

|

RU2534169C2 |

| Способ изготовления деталей из волокнистого полимерного композиционного материала | 2017 |

|

RU2656317C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ФОРМООБРАЗУЮЩЕЙ ОСНАСТКИ | 1999 |

|

RU2152872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ОТКРЫТОПОРИСТОГО МАТЕРИАЛА | 2015 |

|

RU2604844C2 |

Изобретение относится к области термического упрочнения деталей, изготовленных с помощью 3D-протопирования из полимеров. Способ упрочнения деталей, изготовленных из полимеров 3D-печатью, включает нагрев делали в вакуумной камере с нагревательным элементом до температуры стеклования. Затем на деталь наносят пропитку из термоактивной смолы с отвердителем с добавкой пластификатора, состоящего из ацетона, смешанного с кремнийорганической жидкостью, в объеме 10% от общего количества состава пропитки. Продолжают нагрев до температуры высокоэластичного состояния полимера, после чего производят вакуумирование вакуумной камеры до остаточного давления и выдержку при данной температуре не менее 1 часа. Изобретение позволяет увеличить механическую и термоциклическую прочность изделия, изготовленного с помощью 3D-протопирования. 2 з.п. ф-лы, 2 табл.

1. Способ упрочнения деталей, изготовленных из полимеров 3D-печатью, заключающийся в том, что на деталь наносят пропитку из смолосодержащего состава, помещают в вакуумную камеру, выдерживают, отличающийся тем, что деталь помещают в вакуумную камеру с нагревательным элементом, производят нагрев до температуры стеклования, наносят пропитку из термоактивной смолы с отвердителем с добавкой пластификатора, состоящего из ацетона, смешанного с кремнийорганической жидкостью, в объеме 10% от общего количества состава пропитки, продолжают нагрев до температуры высокоэластичного состояния полимера, при достижении температуры высокоэластичного состояния полимера производят вакуумирование вакуумной камеры до остаточного давления и затем выдержку детали при данной температуре не менее 1 часа.

2. Способ по п. 1, отличающийся тем, что после часовой выдержки производят охлаждение детали со скоростью 1°С/мин.

3. Способ по п. 1, отличающийся тем, что нагрев детали осуществляют со скоростью 1°С/мин.

| Способ упрочнения 3D-печатных конструкций | 2020 |

|

RU2750426C1 |

| СПОСОБ УПРОЧНЕНИЯ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 2002 |

|

RU2232664C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОЙ ФИНИШНОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ИЗГОТОВЛЕННЫХ 3D ПЕЧАТЬЮ | 2016 |

|

RU2625848C1 |

| US 10899078 B2, 26.01.2021. | |||

Авторы

Даты

2025-06-02—Публикация

2024-07-23—Подача