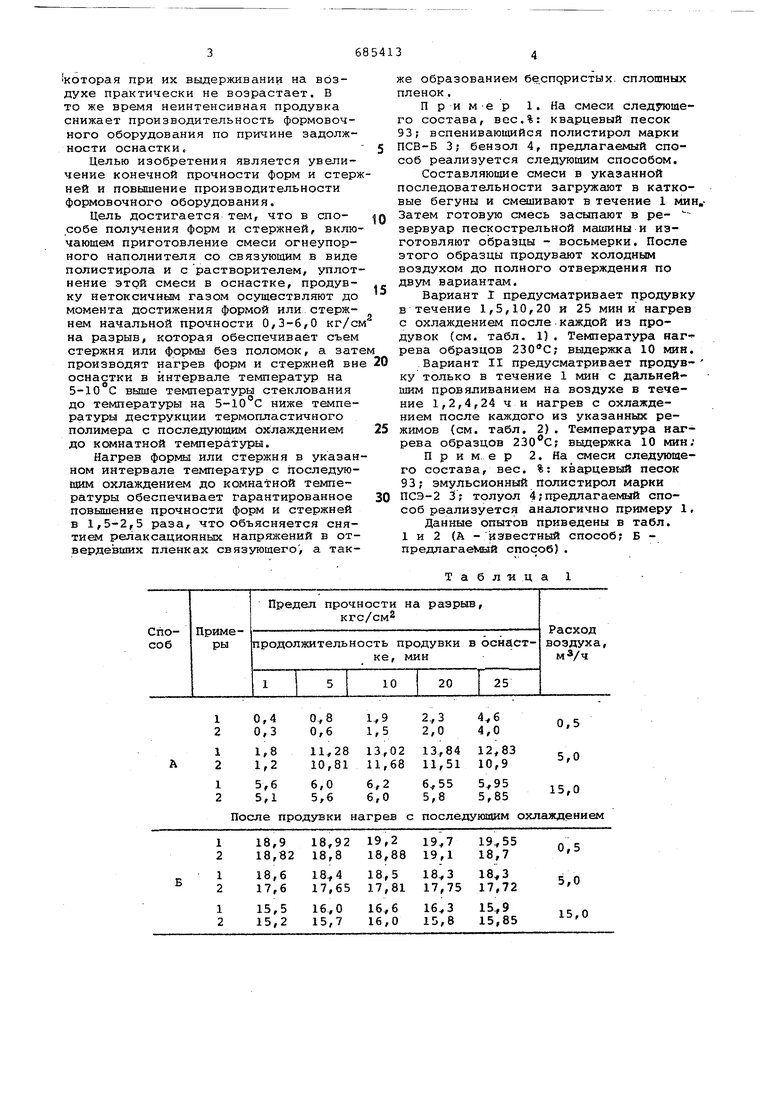

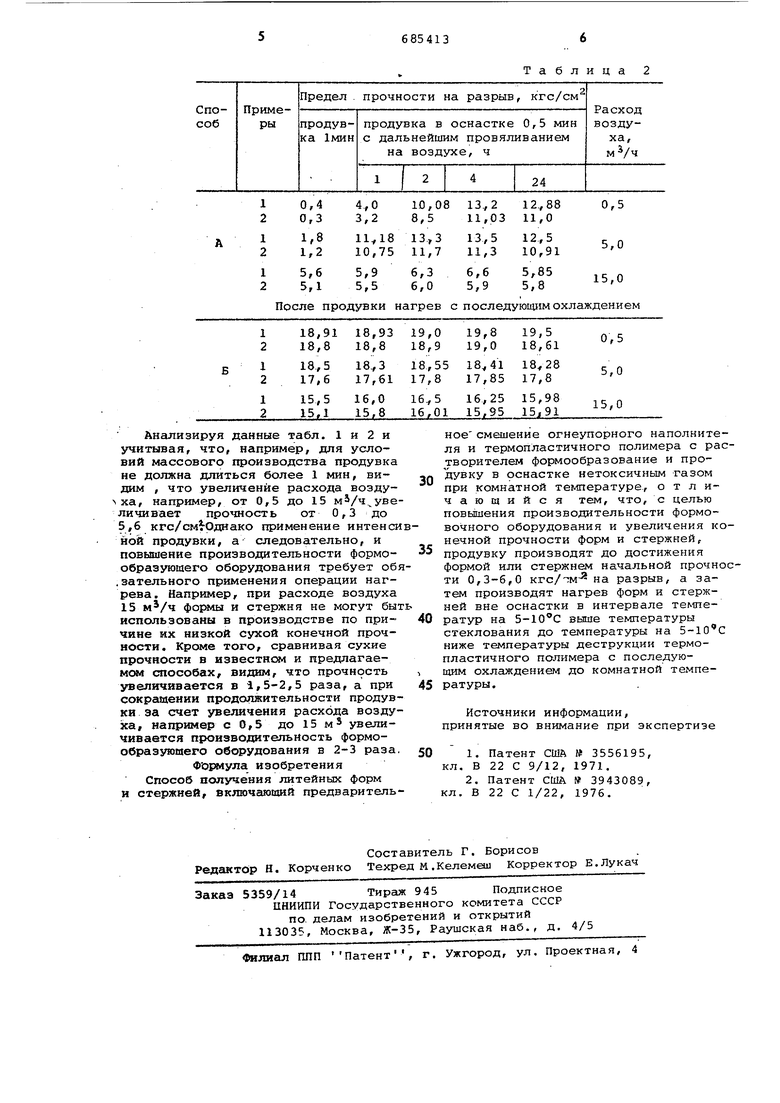

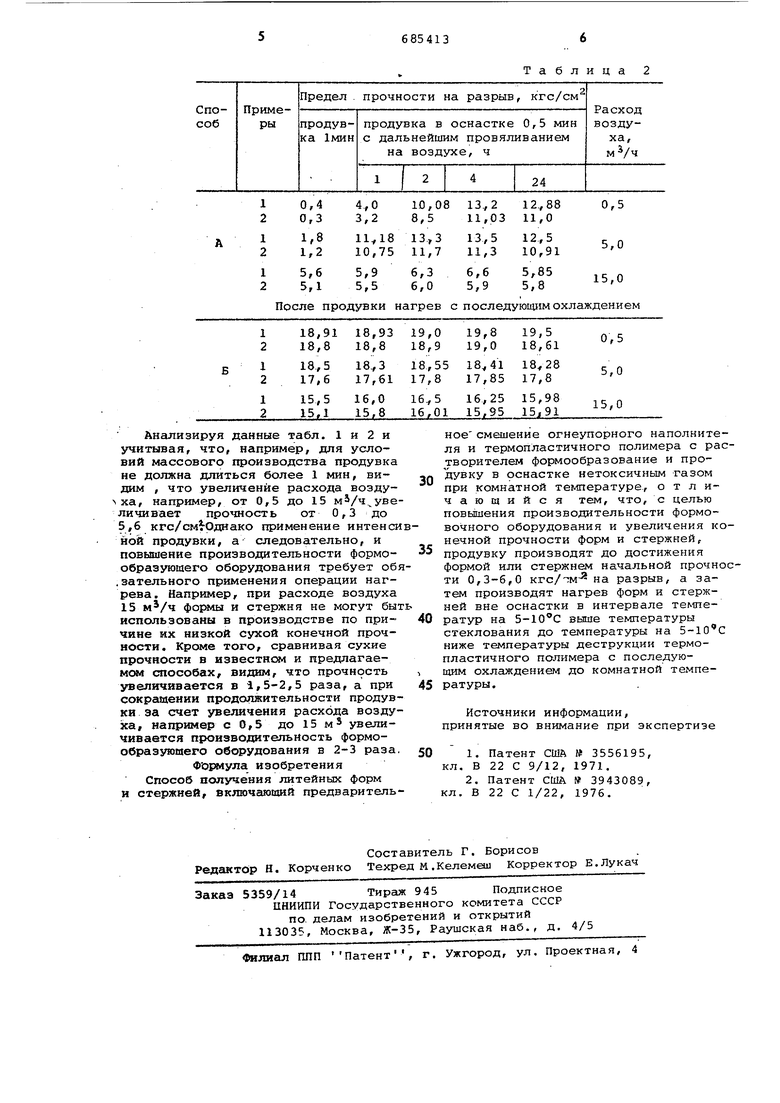

Изобретение относится к литейному производству, в частности к методам получения форм и стержней. Известен способ изготовления стер ней для литейных форм, который предусматривает следующие операции; предварительное последовательное перемешивание исходных ингредиентов (огнеупорного наполнителя, м;югоком понентного связующегр); подачу; готовой смеси в формообразующее устройство; формообразование; продувку формы или стержня в оснастке аэрозольных отвердителей до момента набора необходилмой прочности съем и извлечение отвержденных форм и стержней 1. Недостаток этого способа состоит в необходимости вторичной продувки аммиаком для нейтрализации паров отвердителя, что наряду с увеличением цикла изготовления ухудшает санитар но-гигиенические условия работы в литейном цехе. Кроме того, невозмож на продувка крупных форм и стержней Вместе с тем законы фильтрации газо через капиллярно-пористые тела пока зывают, что концентрация отвердител всегда выше у- поверхности вдува и, следовательно, происходит неравномерное отверждение стержня. Указанный способ реализуется с помощью сложных герметизирующих устройств, Наиболее близким к описываемому изобретению по технической сущности является способ получения литейных форм и стержней, предусматривающий предварительное приготовление холоднотвердеющей смеси.; песок + полистирап + растворитель, подачу готовой смеск в формообразующее устройство, формообразование, продувку формы или стержня в оснастке нетоксичным газом или воздухом до момента набора необходимой прочности, съем и извлечение отвержденных форм и стержней 2. Недостаток данного способа - низ- кая конечная прочность форм и стержней, что обусловлено oбpaзoвaниe л релаксационных напряжений и микропористости в пленках, мостиках-связях, связующего между зернами наполнителя в результате операции продувки, т.е. испарения растворителя. При этом интенсивная продувка, обеспечивающая быстрый съем форм и стержней., .резко снижает их конечную прочность. которая при их выдерживании на воздухе практически не возрастает. В то же время неинтенсивная продувка снижает производительность формовочного оборудования по причине задолжности оснастки. Целью изобретения является увеличение конечной прочности форм и стер ней и повышение производительности формовочного оборудовани я. Цель достигается тем, что в способе получения форм и стержней, вклю чающем приготовление смеси огнеупорного наполнителя со связующим в виде полистирола и с растворителем, уплот нение этой смеси в оснастке, продувку нетоксичным газом осуществляют до момента достижения формой или стержнем начальной прочности 0,3-6,0 кг/с на разрыв, которая обеспечивает съем стержня или формы без поломок, а зат производят нагрев форм и стержней вн оснастки в интервале температур на 5-10 С выше температуры стеклования до температуры на S-loc ниже температуры деструкции термопластичного полимера с последующим охлаждением до комнатной температуры. Нагрев формы или стержня в указан ном интервале температур с последующим охлаждением до комнатной температуры обеспечивает гарантированное повышение прочности форм и стержней в 1,5-2,5 раза, что объясняется снятием релаксационных напряжений в отвердевших пленках связующего , а также образованием беспс}ристых. сплошных пленок. Пример l.Ha смеси следующего состава, вес.%: кварцевый песок 93; вспенивающийся полистирол марки ПСВ-Б 3; бензол 4, предлагаемый способ реализуется следующим способом. Составляющие смеси в указанной последовательности загружают в катковые бегуны и смоыивают в течение 1 мин. Затем готовую смесь засьшгиот в ре- зервуар пескострельной машины и изготовляют образцы - восьмерки. После этого образцы продувают холодным воздухом до полного отверждения по двум вариантам. Вариант 1 предусматривает продувку в течение 1,5,10,20 и 25 мини нагрев с охлаждением после каждой из продувок (см. табл. 1). Температура наг рева образцов 230С; выдержка 10 мин. Вариант II предусматривает продувку только в течение 1 мин с дальнейшим провяливанием на воздухе в течение 1,2,4,24 чи нагрев с охлаждением после казкдого нз указанных режимов (см. табл. 2). Температура нагрева образцов выдержка 10 мин. Пример 2. На смеси следующего состава, вес. %: кварцевый песок 93; эмульсионный полистирол марки ПСЭ-2 3; толуол 4;предлагаемый способ реализуется аналогично примеру 1, Данные опытов приведены в табл. 1 и 2 (А -известный способ; Б предлагавший способ). Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

| Способ приготовления смеси для изготов-лЕНия лиТЕйНыХ СТЕРжНЕй и фОРМ | 1979 |

|

SU831340A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1998 |

|

RU2145265C1 |

| Способ приготовления смеси для литейных форм и стержней | 1985 |

|

SU1294452A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1994 |

|

RU2080956C1 |

| Способ изготовления литейных стержней и форм по холодной оснастке | 1991 |

|

SU1838026A3 |

| Способ изготовления формовочной смеси | 1979 |

|

SU854548A1 |

| Способ изготовления литейных форм | 1980 |

|

SU933184A1 |

| Способ изготовления литейных форм и стержней | 1987 |

|

SU1437127A1 |

| Способ изготовления литейных форм и стержней | 1984 |

|

SU1243887A1 |

После продувки нагрев с последующим охлаждением

Таблица

Авторы

Даты

1979-09-15—Публикация

1978-04-17—Подача