1

Изобретение относится к черной металлургии, а именно к сталеразливочным изложницам, применяемым для отливки слитков кипящей и спокойной марок стали.

Известны сталеразливочные изложницы с вогнутыми внутренними поверхностями стенок 1.

Образующая вогнутой внутренней поверхности этих изложниц, как правило, представляет собой дугу окружности, или же ломанную линию, составленную из нескольких прямолинейных участков. Вогнутость внутренней поверхности выполнена только в поперечном сечении и одинакова по всей высоте изложницы, что является одним из существенных недостатков, так как неравномерность температурного поля по высоте и периметру изложницы вызывает неравномерное поле деформаций и напряжений, а это, в свою очередь, приводит к неравномерному короблению изложниц в разных ее участках.

Известна изложница, содержащая корпус переменной толщины в продольном и поперечном сечениях 2.

. Для повышения срока службы и улучшения качества внутренняя поверхность стенок такой изложницы выполнена вогнутой

в продольном и поперечном сечениях по всей площади стенок.

Недостатком такой конструкции изложницы является то, что вогнутость внутренней поверхности выполнена по радиусу и, как мероприятие, направленное на компенсацию коробления стенок изложницы, не отвечает характеру их коробления в процессе многократного воздействия расплавленного металла. Как показали длительные наблюдения и непосредственные замеры на изложницах различных конструкций, максимальную остаточную деформацию получает стенка изложницы не по всей площади, а лишь участок стенки, подвергшийся наиболее интенсивному температурному воздействию.

Известно, что радиус угловой части слитков зависит от кривизны стенок изложницы и должен выполняться переменным по высоте слитка. Радиус угловой части слитков, определяя качество готового проката, задается исходя из целого комплекса требований, учитывающих химический состав

стали, способ ее разливки в изложницы и прокатки слптков. В связи с этим радиус угловой части слитков задается после длительных исследований специалистов по

слитку и выполняется, как правило, постоянным по высоте слитка. В известной изложнице выполнение заданного радиуса слитка, обеспечивающего качество слитка н низкий расход изложниц, исключено, что делает ее практически неприменимой в промышленном производстве. Кроме того, в .настоящее время все большее применение получает разливка стали в уширенные книзу изложницы с утеплением головной части слитка плоскими теплоизоляционными вкладышами. Крепление плоских теплоизоляционных вкладышей к криволинейной внутренней поверхности в районе верхнего торца приведет к попаданию стали в зазор между плитой и стенкой, а в итоге - к отрыву ее и браку слитков. Изготовить литейную форму для отливки такой изложницы с вогнутой внутренней поверхностью и с переменной толщиной стенок в двух направлениях обычным способом невозможно. А поэтому корпус такой изложницы составлен из двух частей, соединяемых между собой бандал ами. Такая дополнительная операция по сборке излолсниц значительно усложнит процесс их изготовления и увеличит себестоимость настолько, что производство их экономически станет нецелесообразным.

Цель изобретения - повышение срока службы изложницы, уменьшение ее коробления и улучшение качества слитка.

Поставленная цель достигается тем, что в сталеразливочной изложнице с вогнутой внутренней поверхностью стенок в продольном и поперечном сечениях, внутренняя поверхность стенок имеет форму полуэллипсоида с центром в точке пересечения вертикальной осевой линии стенки с линией основания большего торца, при этом площадь вогнутой части составляет 50-60% общей площади стенки изложницы.

В процессе исследований установлено, что наибольший прогрев и накапливаемые остаточные деформации стенки излол ниц получают в районе теплового центра слитка. По мере удаления от теплового центра слитка прогрев и деформации стенок уменьшаются, причем в большей степени в сторону верхнего торца у сквозных излолшиц и донной части у глуходонных. В процессе многократных замеров и наблюдений установлено, что на расстояниевысоты

стенки от верхних торцов, а также - ширины стенки от угловых частей накапливаемая пластическая деформация достигает минимальной величины, которой практически можно пренебречь. Область максимального прогрева и накапливаемой остаточной деформации на внутренней поверхности стенки имеет форму полуэллипса с центром в точке пересечения осевой линии стенки и линией основания нилшего торца. Вогнутая

поверхность стенки при этом составляет 50-60% общей площади грани. Указанное соотношение площадей зависит от величины деформации стенок, которая имеет различные значения в зависимости от конструктивных особенностей изложниц, в частности от величины отношения ширины и высоты стенки. Для изложниц, имеющих квадратное поперечное сечение (блюминговые) с минимальным значением отношения

ширины к высоте стенок (например,

А 390 мм; мм), это отношение

минимальное и равно 0,18.

Для излолшиц, имеющих прямоугольное

сечение (слябинговые и листовые) с максимальным значением ширины и высоты (например, А 1960; Н 2400), отношение ширины стенки к высоте максимальное и равно 0,81. Значения отношения ширины стенки к высоте всех остальных блюминговых и слябинговых изложниц, применяемых при разливке кипящих и спокойных марок стали, находятся в пределах 0,18-0,81.

Исследованиями установлено, что для

стенок, имеющих минимальное отношение ширины к высоте (0,18) предельно допустимые значения деформации находятся на площади, составляющей 50% общей площади грани. С увеличением отношения ширины к высоте стенки предельно допустимая площадь деформируемой части увеличивается, и при максимальном значении (0,80) этого отношения приближается к 60%. Такая форма внутренней поверхности стенок

изложницы обеспечит возможность выполнения заданной величины радиуса угловой части слитков, будет способствовать быстрому образованию зазора между слитков и стенкой изложницы, а в итоге приведет к

улучшению качества слитка с одновременным повышением долговечности изложницы против короОления. Кроме того, значительно повысится технологичность изготовления и снизится себестоимость изготовления таких изложниц.

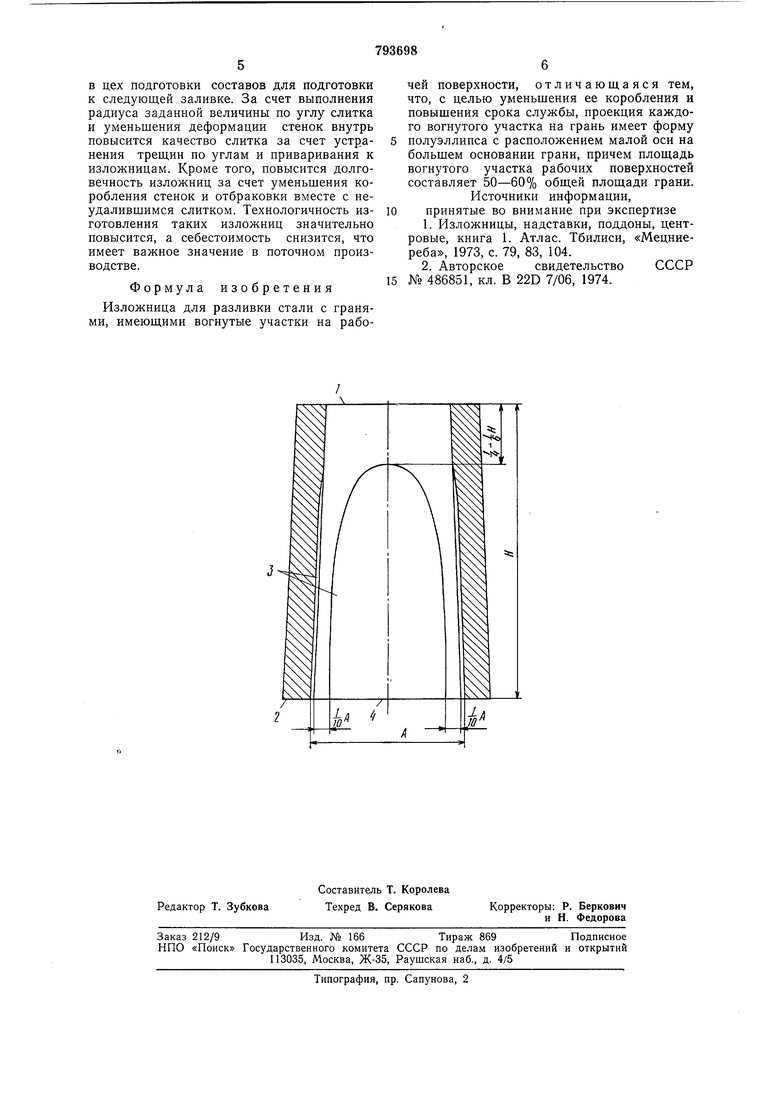

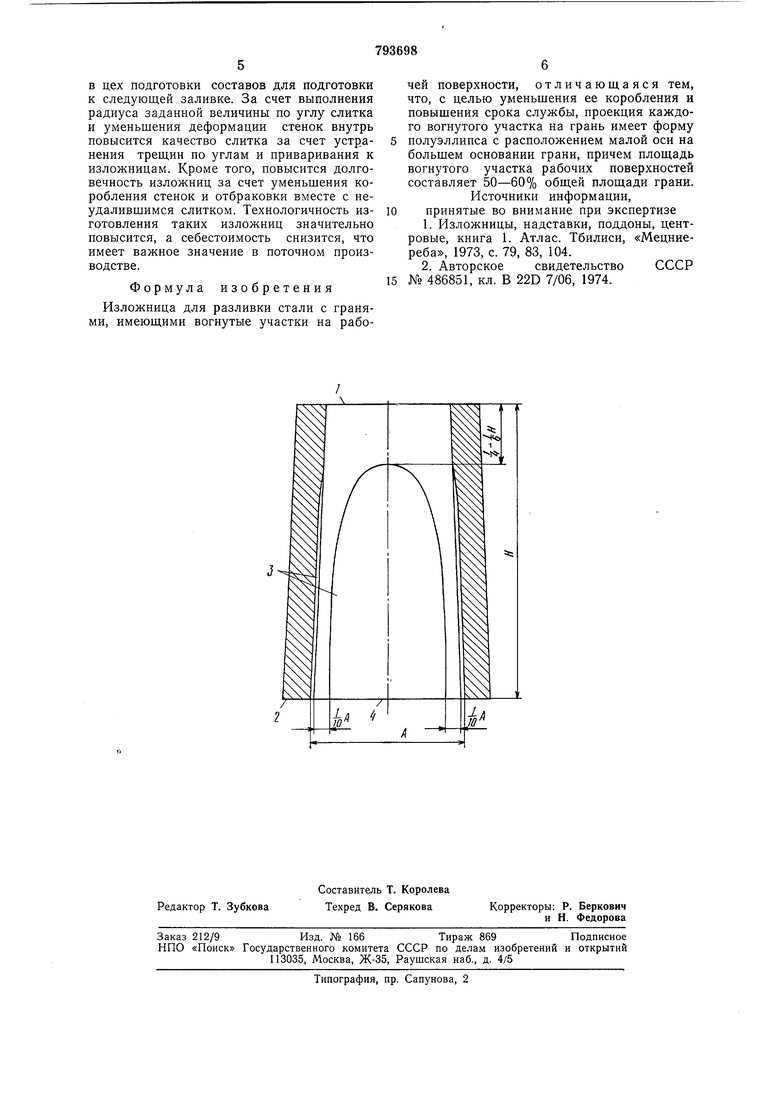

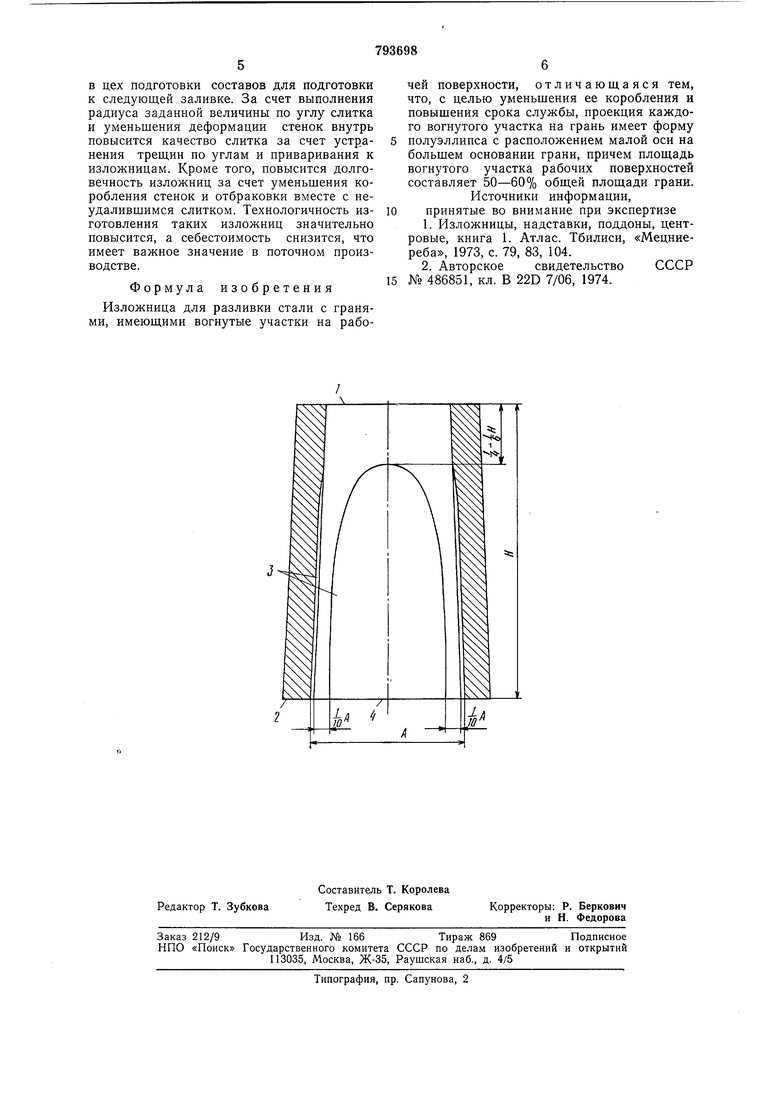

На чертеже схематически изображена предлагаемая изложница, продольный разрез. Излолсница содерлсит верхний торец 1,

пилений торец 2 и вогнутые участки 3 грани в форме полуэллипса с центрами 4 в точках пересечения вертикальных осевых линий стенок с линией нижнего основания или торца 1 уширенной книзу сквозной изложницы. Площадь вогнутого участка стенки составляет при этом 55% общей площади грани.

Конструкция изложницы используется в следующей последовательности. После подготовки к плавке из цеха подготовки составов изложницу подают в сталеплавильный цех, где заполняют сталью. После выдержки, обеспечивающей охлаждение и кристаллизацию стали, изложницу в стрипперном

отделении освобол дают от слитка и подают

в цех подготовки составов для подготовки к следующей заливке. За счет выполпепия радиуса заданной величины по углу слитка и уменьшения деформации стенок внутрь повысится качество слитка за счет устр анения трещин по углам и приваривания к изложницам. Кроме того, повысится долговечность изложниц за счет уменьшения коробления стенок и отбраковки вместе с неудалившимся слитком. Технологичность изготовления таких изложниц значительно повысится, а себестоимость снизится, что имеет важное значение в поточном производстве.

Формула изобретения

Изложница для разливки стали с гранями, имеющими вогнутые участки на рабочей поверхности, отличающаяся тем, что, с целью уменьщения ее коробления и повышения срока службы, проекция каждого вогнутого участка на грань имеет форму

полуэллипса с расположением малой оси на

большем основании грани, причем площадь

вогнутого участка рабочих поверхностей

составляет 50-60% общей площади грани.

Источники информации,

принятые во внимание при экспертизе

1.Изложницы, надставки, поддоны, центровые, книга 1. Атлас. Тбилиси, «Мецниереба, 1973, с. 79, 83, 104.

2.Авторское свидетельство СССР № 486851, кл. В 22D 7/06, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Изложница для слитков | 1977 |

|

SU689778A1 |

| Прибыльная надставка | 1979 |

|

SU931279A1 |

| ИЗЛОЖНИЦА ДЛЯ РАЗЛИВКИ СТАЛЬНЫХ СЛИТКОВ | 1990 |

|

RU2032489C1 |

| СПОСОБ ПОДГОТОВКИ К ПОСТОЯННОЙ ЭКСПЛУАТАЦИИ УШИРЕННЫХ КНИЗУ СЛЯБИНГОВЫХ ИЗЛОЖНИЦ ДЛЯ ОТЛИВКИ СЛИТКОВ СПОКОЙНОЙ СТАЛИ | 1992 |

|

RU2043829C1 |

| Изложница для отливки стальных слитков | 1983 |

|

SU1197770A1 |

| Сталеразливочная композиция | 1989 |

|

SU1682033A2 |

| Изложница | 1976 |

|

SU616045A1 |

| Глуходонная сталеразливочная изложница | 1989 |

|

SU1620204A1 |

| Прибыльная надставка | 1981 |

|

SU988445A1 |

| Поддон для изложницы | 1977 |

|

SU747612A1 |

Авторы

Даты

1981-01-07—Публикация

1979-03-22—Подача