Изобретение относится к металлургии.

Известны углы закругления внутренних углов изложниц, например, конфигурация внутренних углов закругления изложниц выполнена одним радиусом размером в пределах 8-13 (в среднем 10%) от приведенной толщины слитка, такая конфигурация является общепринятой для всех типов изложниц как в отечественной, так и в зарубежной практике; внутренние углы закругления изложницы выполнены также одним радиусом и также размером в пределах 0,1D (приведенного диаметра слитка), однако вблизи углов закругления добавлены выпуклости (местные приливы) якобы для уменьшения угловых горячих трещин.

Недостатки известных углов следующие: основным поверхностным дефектом слитка спокойных марок стали являются угловые продольные трещины, образование которых связано с радиусом 3 округления внутренних углов изложниц. Уменьшение радиуса закругления увеличивает скорость кристаллизации корочки в углах слитка и уменьшает при этом склонность к образованию горячих трещин под действием ферростатического давления жидкой стали. Однако при этом появляется опасность образования угловых продольных трещин в прокатке из-за совпадения с диагоналями слитка плоскостей слабины на стыке зон транскристаллизации. Кроме того, малые радиусы закругления обусловливают перегревы и оплавление углов в нагревательных колодцах (опыт КМК и ММК). С увеличением радиуса закругления увеличивается опасность поражения слитков горячими трещинами по углам слитков.

Приведенные пределы размеров радиусов внутренних углов закругления изложниц хотя и подтверждены специальными исследованиями, отечественной и зарубежной практикой, однако, они не устраняют перечисленные недостатки, а только уменьшают их до некоторого минимума. Однако этот минимум настолько еще велик, что и при рекомендованных размерах тех радиусов наносится огромный ущерб в виде брака из-за угловых и поперечных горячих трещин на гранях слитков перегрева углов слитков, пониженной стойкости изложниц и др. что этот ущерб является непреодолимым пока препятствием на пути так необходимого повышения качества металла, повышения производительности сталеплавильных цехов за счет повышения температуры металла и увеличения скорости его разливки.

Цель изобретения состоит в устранении горячих трещин как угловых, так и поперечных трещин на слитках, а также в уменьшении веса изложниц и в повышении их стойкости.

Эта цель достигается тем, что предложена новая конфигурация внутренних углов закругления изложниц, заключающаяся в том, что закругление выполнено не одним радиусом, а тремя, причем средний из них противоположного направления. Эта конфигурация разработана и испытана новыми данными по механизму образования горячих трещин на углах и на гранях слитков.

Так, если по ранее проведенным испытаниями продольные горячие трещины на углах слитков образуются через 3-10 мин после начала образования первичной корочки, то по более поздним исследованиям оказалось, что угловые продольные и поперечные горячие трещины на блюминговых слитках образуются в первые 10-15 с кристаллизации первичной корочки при столь же раннем образовании зазора в углах слитка. Причем образование, а также разрыхление первичной корочки происходит не внезапно сплошным разрывом с залечиванием трещин жидким металлом, а замедленно, поскольку решающий фактор в их образовании: длина зазора в углах (в поперечном сечении слитка), образующегося также в момент образования угловых горячих трещин, увеличивается замедленно.

Причиной образования поперечных горячих трещин является зависание слитка на верхних его участках на расстоянии 100 мм от зеркала металла из-за образования зазора между дном слитка и дном изложницы, и также замедленно соответственно образованию зазора. Поперечные горячие трещины образуются преимущественно на гранях слитка, поскольку в углах уже появляются зазоры. Глубина продольных и поперечных горячих трещин не превосходит 10-15 мм. Дальнейшее углубление горячих трещин являются усадочные явления, выражающиеся в отходе в противоположные трещины смежных с трещиной участков слитков.

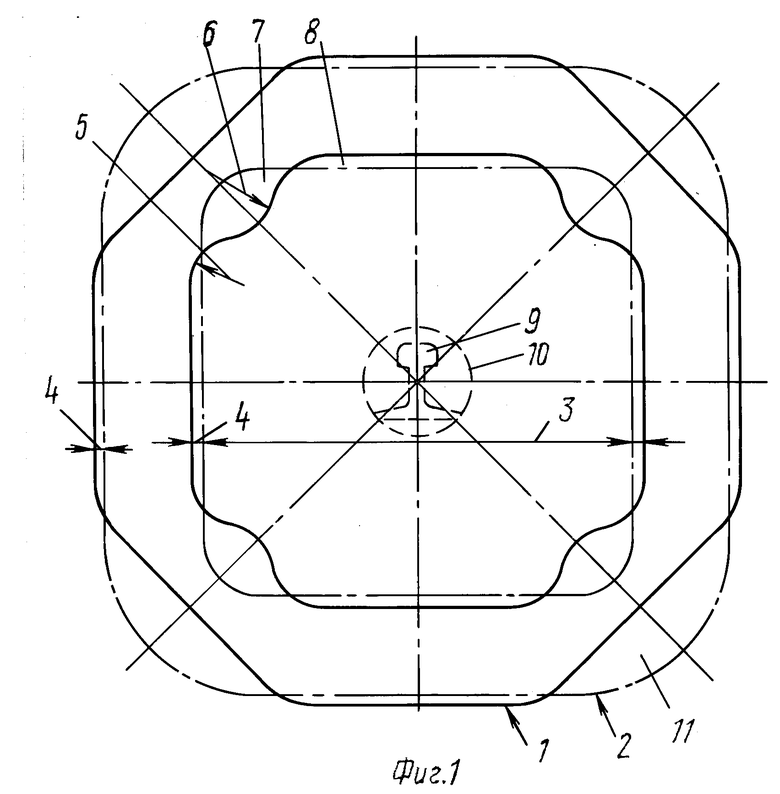

На фиг. 1 и 2 представлена предлагаемая изложница разливки рельсовых слитков весом 6,8 т.

Сплошными линиями 1 представлены габариты предлагаемой изложницы, а пунктирными 2 работающей. Причем соотношения размеров обоих габаритов изложниц представлены точно в масштабе. Оба профиля имеют одну и ту же площадь поперечного сечения, где ширину изложницы 3 (740 мм) для предлагаемой изложницы увеличен на размер 4 (5 мм). Радиус 5 выполнен равным 10-12% от приведенной толщины слитка, а радиус 6 больше радиуса 5 на 16-18% Площадь 7 компенсируется двумя площадками 8, позиция 9 представляет площадь рельса Р-50, а позиция 10 площадь трубной заготовки диаметром 160 мм. Толщина стенок по граням обеих изложниц равна 177 мм. Позиция 11 изображает избыток площади работающей изложницы по сравнению с предлагаемой. Этот избыток для одной изложницы равен 800 кг.

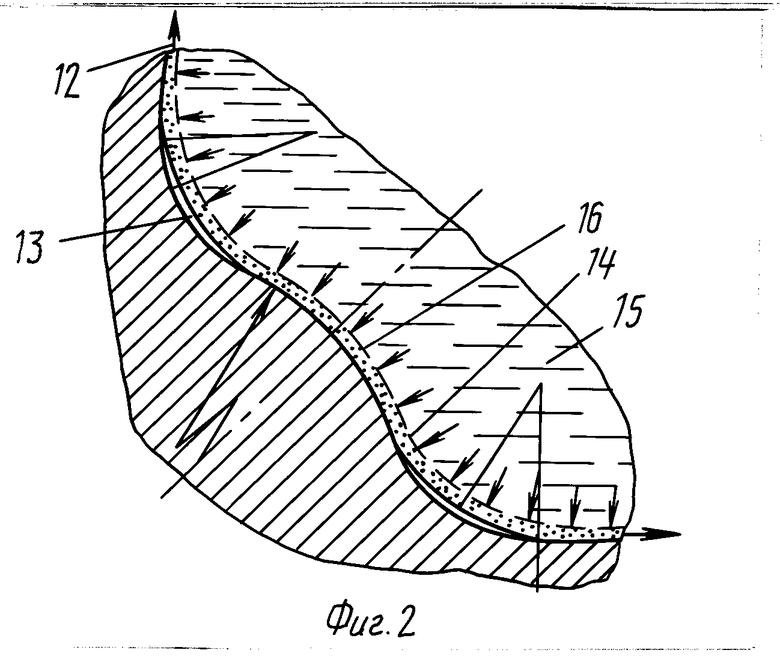

Установлено, что зазоры в углах образуются из-за усадки по направлению 12 первичной корочки слитка на его гранях. Поскольку в предлагаемой конфигурации внутренних углов закругления зазоры образуются из-за усадки только одной грани, то и ширина образующегося зазора 13 будет в два раза и более меньше длины по сравнению с прототипом, так как меньше и длина сокращающейся корочки. Поэтому угловые горячие трещины на слитках не будут образовываться даже при значительно более высоких температурах металла и скорости разливки.

Поскольку первичная корочка 14 в первые 15-20 с от момента заполнения данного горизонта под влиянием жидкой фазы 15 на участке 16 будет прижиматься к стенке изложницы, а наличие ее изгиба будет усиливать это прижатие, то на участке 16 зависание уже отлитой части слитка естественно будет больше, чем на гранях слитка. Поскольку образование поперечных трещин на участке 16 затруднено из-за короткой его ширины, то не будет поперечных трещин и на гранях слитка, этому способствует и более короткая по сравнению с прототипом и ширина граней слитка.

Устранятся и упомянутые выше угловые трещины слитков, образующиеся в первых обжатиях слитка на блюминге из-за совпадения диагональных плоскостей слитка со стыком зон транскристаллизации, поскольку в предлагаемой изложнице, во-первых, зоны транскристаллизации не совпадают с диагональными плоскостями слитка, и, во-вторых, сами зоны транскристаллизации будут иметь меньшую плоскость слабины. Устранятся и поперечные трещины на гранях слитка, образующиеся в первых проходах слитка на блюминге за счет уменьшения по сравнению с прототипом ширины граней.

Повысятся и физико-механические свойства металла за счет более равномерной деформации слитка при прокатке меньше, по сравнению с прототипом, разница расстояний от оси слитка между углами и гранями, уменьшатся также и поверхностные пороки, особенно на трубных заготовках: рвань из перегрева углов слитка в нагревательных колодцах, продольные трещины.

Известно, что в период разогрева изложницы температура ее углов (по прототипу) всегда ниже, чем граней. В предлагаемой изложнице этой разницы температур не будет, что позволит уменьшить термические напряжения и за этот счет повысить их стойкость путем более поздним образованием сетки разгара и продольных трещин.

Изготовление изложниц с предлагаемой конфигурацией углов закругления отличается только дополнительной работой модельщика не более одного человека-ч для одной модели.

| название | год | авторы | номер документа |

|---|---|---|---|

| Изложница | 1990 |

|

SU1766597A1 |

| Устройство для разливки стали сверху | 1990 |

|

SU1787661A1 |

| Способ получения слитков спокойной стали и устройство для его осуществления | 1990 |

|

SU1792795A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВКИ | 1990 |

|

RU2033867C1 |

| Способ разливки слитков кипящей стали и устройство для его осуществления | 1989 |

|

SU1692722A1 |

| Устройство для сифонной разливки стали | 1989 |

|

SU1696107A1 |

| Способ подготовки глуходонных изложниц для сифонной отливки слитков | 1989 |

|

SU1775217A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ ФУТЕРОВКИ ВЫПУСКНОГО ЖЕЛОБА СТАЛЕПЛАВИЛЬНОГО АГРЕГАТА И СТАЛЕРАЗЛИВОЧНОГО КОВША | 1990 |

|

RU2033591C1 |

| Слиток | 1985 |

|

SU1284651A1 |

| Способ получения слитков полуспокойной стали | 1990 |

|

SU1770040A1 |

Использование: в черной металлургии. Сущность изобретения: изложница имеет переходные между гранями участки, ограниченные криволинейной поверхностью, образованной двумя радиусами сопряженными между собой плоскостью или тремя радиусами, средний из участков направлен противоположно крайним и вогнут во внутреннюю полость изложницы, причем величины радиусов крайних участков составляют 10% , а среднего - 15 ... 20% от внутренней ширины изложницы в средней ее части. 2 ил.

ИЗЛОЖНИЦА ДЛЯ РАЗЛИВКИ СТАЛЬНЫХ СЛИТКОВ, имеющая грани и между ними сопряженные участки, ограниченные криволинейной поверхностью, отличающаяся тем, что, с целью повышения физико-механических свойств слитков и уменьшения образования при разливке и прокатке трещин, продольных на углах слитков, а поперечных на гранях, криволинейная поверхность сопряженных участков выполнена по двум радиусам, сопряженным между собой плоскостью, или по трем радиусам, средний из участков направлен противоположно крайним и вогнут во внутренюю полость изложницы, причем величины радиусов крайних участков составляют 10% от ширины изложницы в средней ее части, а величина радиуса среднего участка 15 20% от этой ширины изложницы.

| Стальной слиток | 1980 |

|

SU944755A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-10—Публикация

1990-06-26—Подача