(54) ПОДДОН ДЛЯ ИЗЛОЖНИЦЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Поддон для сквозных изложниц | 1981 |

|

SU1006047A1 |

| Устройство для отливки слитков | 1986 |

|

SU1426694A1 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| ПРЯМОУГОЛЬНЫХ изложниц | 1971 |

|

SU301215A1 |

| Поддон для сквозных изложниц | 1978 |

|

SU778913A1 |

| Изложница для листового слитка | 1981 |

|

SU973220A1 |

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ СЛИТКОВ | 2000 |

|

RU2168388C1 |

| Слиток для деформирования | 1983 |

|

SU1097399A1 |

| Способ прокатки слитков | 1989 |

|

SU1678468A1 |

| Слиток | 1985 |

|

SU1297955A1 |

Изобретение относится к области металлургии черных металлов, в частности к конструкции поддонов для разливки стали. Прокатка листовых, уширенных книзу слитков с плоским дном проходит с образованием утяжки, возникающей вследствие их неравномерной деформации. При прокатке металла с отношением длины дуги захвата к средней высоте раската менее 0,5 высотная деформация проникает не на всю толщину раската. Максимальная деформация получается на расстоянии 0,9 абсолютного обжатия от контактной поверхности. В результате этого приконтактные слои получают большую вытяжку, чем центральные; на данной части раската в вертикальной плоскости образуется складка (закат), а в горизонтальной - рогообразные выступы («рыбий хвост). Величина утяжки зависит от общего обжатия, диаметра валков, степени вытяжки и распределения температуры по сечению слитка доходит до 5°/о . от общей длины раската. Вследствие этого у слитков рядовых марок сталей донная- обрезь практически равна головной. Для равномерности высотной деформации по сечению слитка большое значение имеет величина отношения длины дуги захвата к средней высоте раската. С уменьшение.м средней высоты раската увеличивается неравномерность дефор.мации, а следовательно, и величина утяжки и донной обрези. Малые разовые обжатия приводят к больши.м потерям металла. Поскольку величина обжатия ограничивается условиями захвата и допустимым давлением мета.тла на валки, отнощение длины дуги захвата к средней высоте раската в первых проходах, «на плашку и в ребровых проходах неизбежно меньше 0,5- 0,55, т. е. высотная деформация в указанных проходах неравномерна. Следовательно, отрицательное влияние этих двух факторов на неравномерность деформации не может быть устранено; оно может быть только сведено к минимуму. При прокатке слитков большого веса с плоским дном утяжка в донной части неизбежна. Известен поддон для изложницы, содержащей углубление, образованное двумя взаимно пересекающимися под прямым углом цилиндрически.ми поверхностями и занимающее часть рабочей поверхности поддона 1.

Недостатком известного поддона является то, что его нельзя использовать для изложниц прямоугольного сечения с большим отношением сторон, и в слитке, полученном на таком поддоне, необходимо удалять донную обрезь в размере 3,5-4,5% из-за утяжки или заката.

Цель изобретения - увеличение выхода годного металла.

Цель достигается тем, что углубление в поддоне образовано тремя расположенными вдоль продольной оси поддона гговерхностями, средняя из которых параллельна горизонтальной плоскости поддона, а две крайвие, симметрично расположенные относительно средней части и имеющие форму усеченного конуса, вьшолнены с равномерным уменьшением высоты углубления поддона от максимальной до нуля и с увеличением радиуса кривизны от линии пересечения к краям поддона. 1 адиусы кривизны всех трех поверхностей в местах пересечения имеют одинаковую величину. Длина горизонтально расположенной поверхности углубления составляет 1/3-1/4 длины углубления по верхнему срезу поддона.

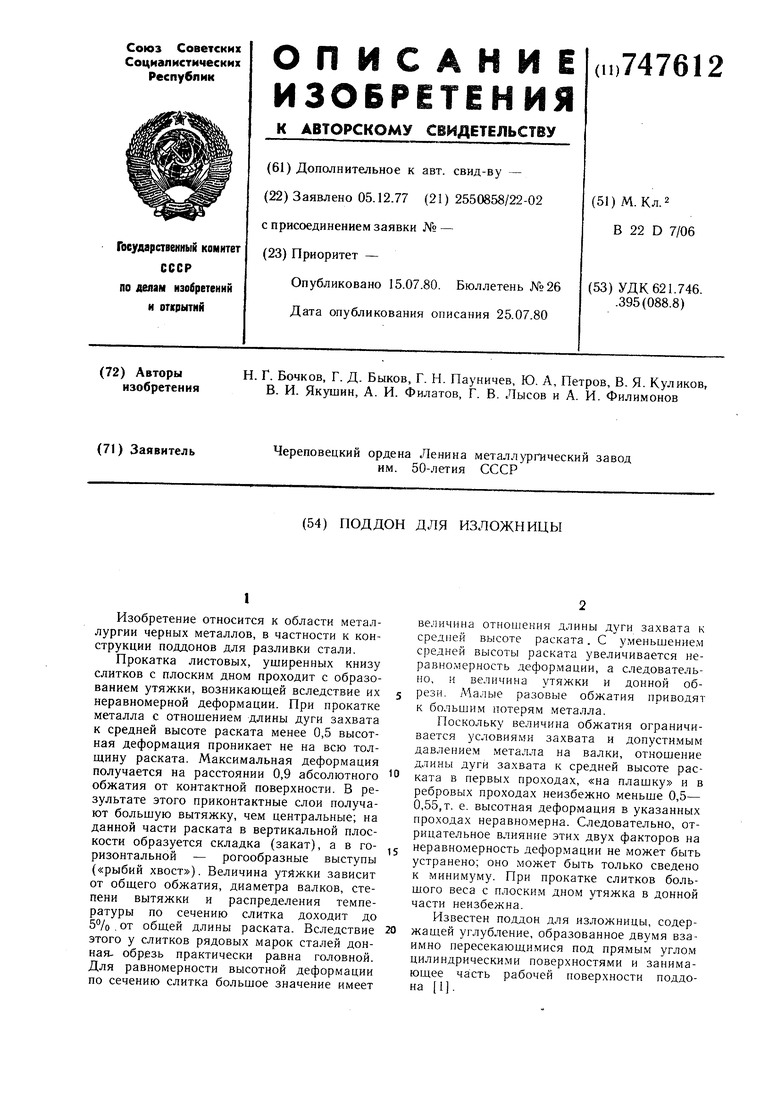

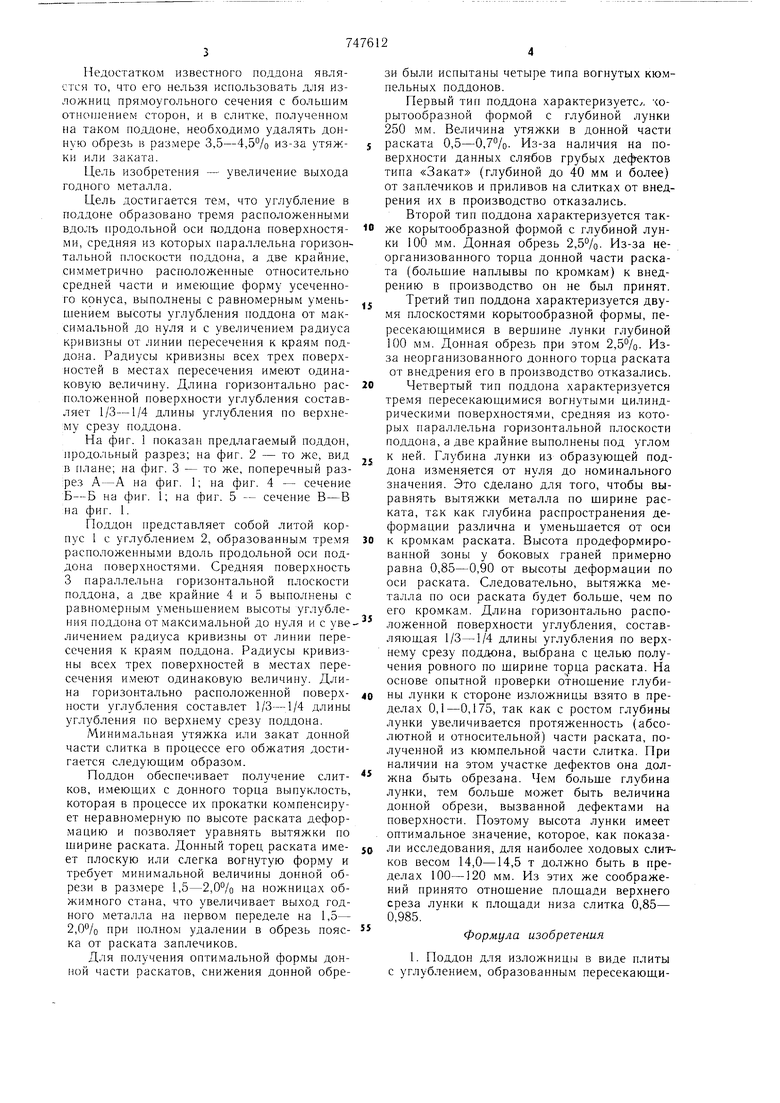

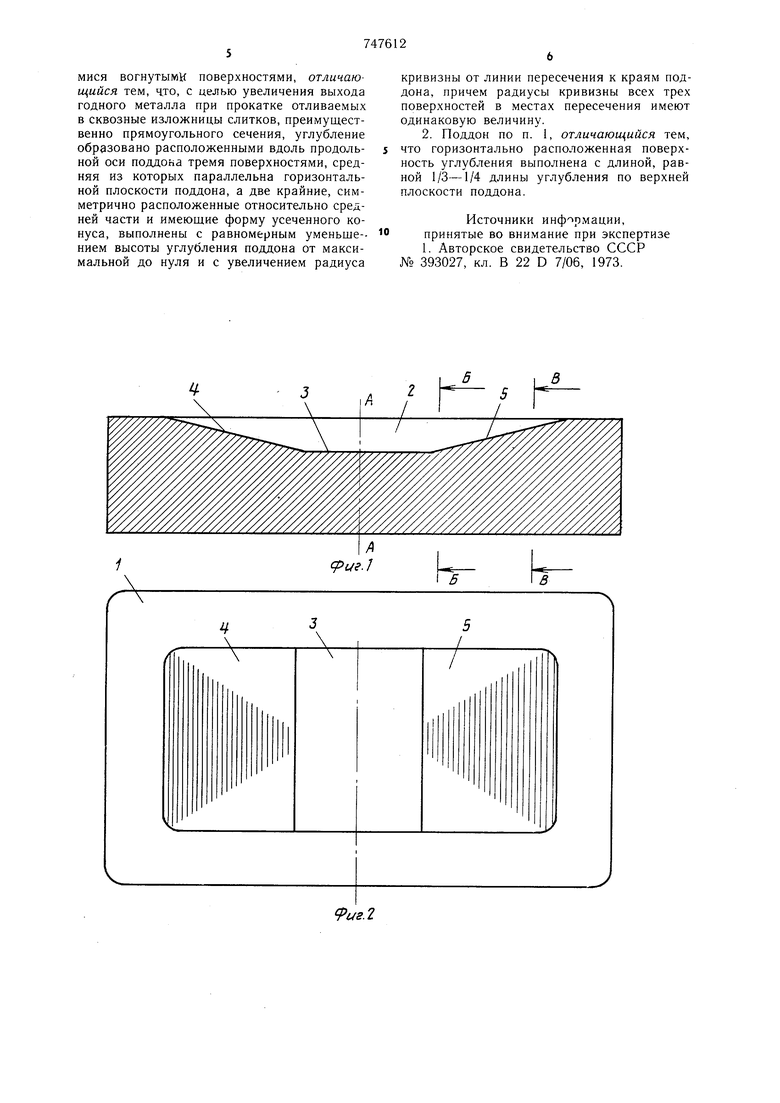

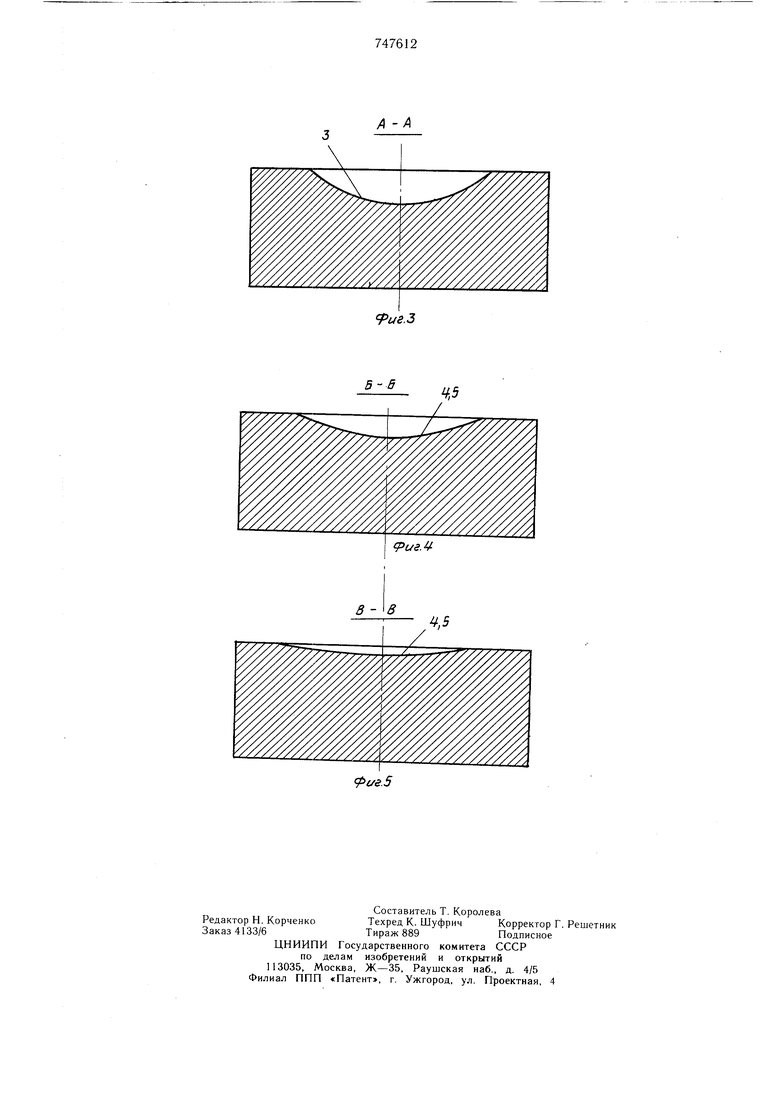

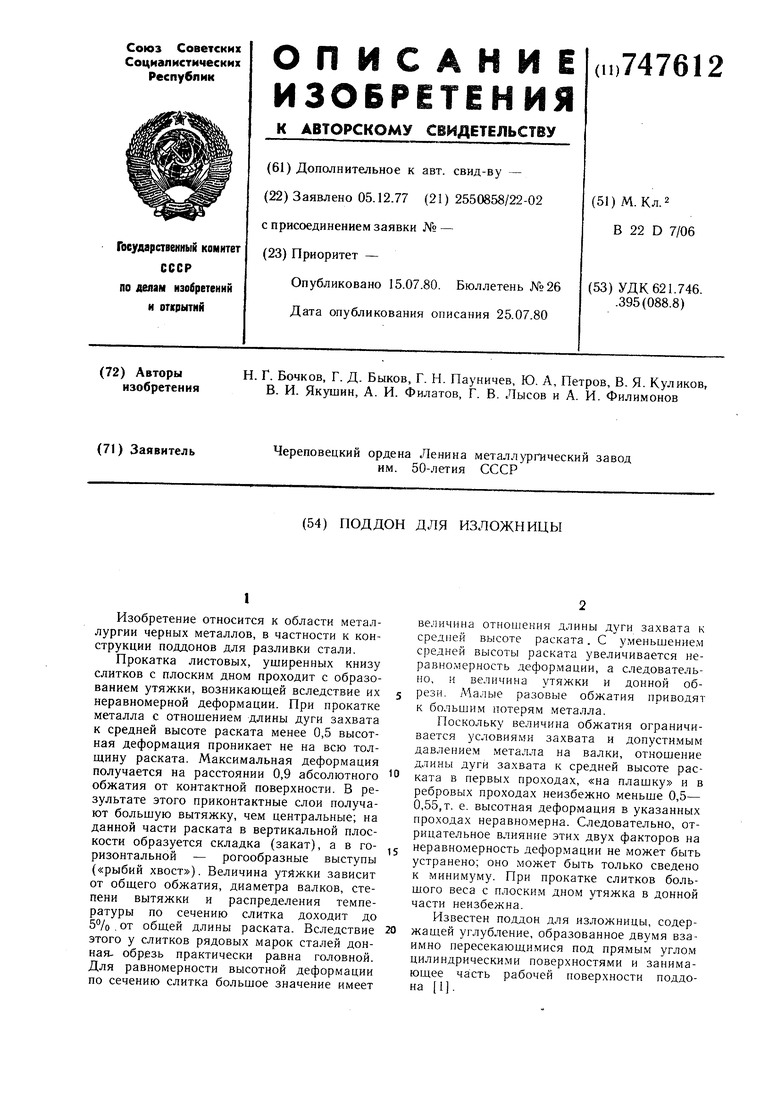

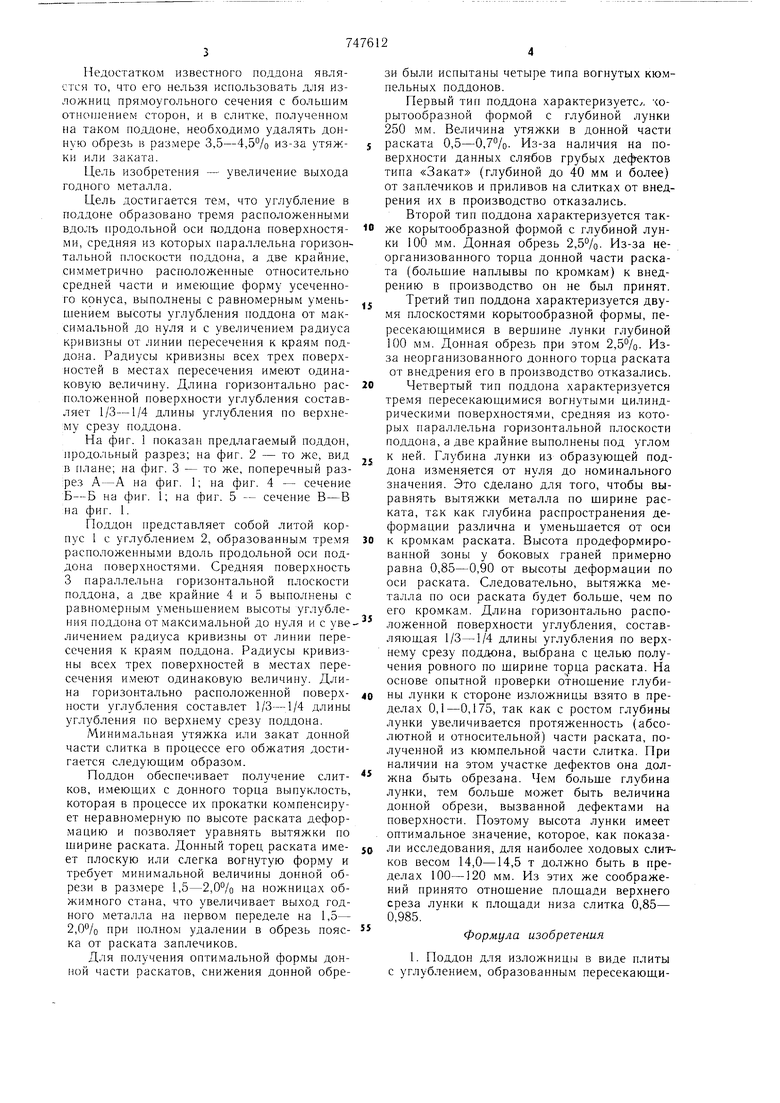

Ца фиг. 1 показан предлагаемый поддон, продольный разрез; на фиг. 2 - то же, вид в плане; на фиг. 3 - то же, поперечный разрез А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5 - сечение В-В на фиг. 1.

Поддон нpeдcтaBv яeт собой литой корпус I с углублением 2, образованным тремя расположенными вдоль продольной оси поддона поверхностями. Средняя поверхность 3 параллельна горизонтальной плоскости поддона, а две крайние 4 и 5 выполнены с равномерным уменьшением высоты углубления поддона от максимальной до нуля и с увеличением радиуса кривизны от линии пересечения к краям поддона. Радиусы кривизны всех трех поверхностей в местах пересечения имеют одинаковую величину. Длина горизонтально расположенной поверхности углубления составлет 1/3-1/4 длины углубления по верхнему срезу поддона.

Минимальная утяжка или закат донной части слитка в процессе его обжатия достигается следуюш,им образом.

Поддон обеспечивает получение слитков, имеюш,их с донного торца выпуклость, которая в процессе их прокатки компенсирует неравномерную по высоте раската деформацию и позволяет уравнять вытяжки по ширине раската. Донный торец раската имеет плоскую или слегка вогнутую форму и требует минимальной величины донной обрези в раз.мере 1,5-2,0% на ножницах обжимного стана, что увеличивает выход годного металла на первом переделе на 1,5- 2,0% при полном удалении в обрезь пояска от раската заплечиков.

Для получения оптимальной формы донной части раскатов, снижения донной обрези были испытаны четыре типа вогнутых кюмпельных поддонов.

Первый тип поддона характеризуете. орытообразной формой с глубиной лунки 250 мм. Величина утяжки в донной части

раската 0,5-0,7%. Из-за наличия на поверхности данных слябов грубых дефектов типа «Закат (глубиной до 40 мм и более) от заплечиков и приливов на слитках от внедрения их в производство отказались.

Второй тип поддона характеризуется также корытообразной формой с глубиной лунки 100 мм. Донная обрезь 2,5%. Из-за неорганизованного торца донной части раската (большие наплывы по кромкам) к внедрению в производство он не был принят.

Третий тип поддона характеризуется двумя плоскостями корытообразной формы, пересекающимися в вери:ине лунки глубиной 100 мм. Донная обрезь при этом 2,5%. Изза неорганизованного донного торца раската от внедрения его в производство отказались.

Четвертый тип поддона характеризуется тремя пересекающимися вогнутыми цилиндрически.ми поверхностя.ми, средняя из которых параллельна горизонтальной плоскости поддона, а две крайние выполнены под углом

к ней. Глубина лунки из образующей поддона изменяется от нуля до номинального значения. Это сделано для того, чтобы выравнять вытяжки металла по ширине раската, так как глубина распространения деформации различна и уменьшается от оси

к кромкам раската. Высота продеформированной зоны у боковых граней примерно равна 0,85-0,90 от высоты деформации по оси раската. Следовательно, вытяжка металла по оси раската будет больще, чем по его кромкам. Длина горизонтально расположенной поверхности углубления, составляющая 1/3-1/4 длины углубления по верхнему срезу поддона, выбрана с целью получения ровного по ширине торца раската. На основе опытной проверки отношение глубины лунки к стороне изложницы взято в пределах 0,1-0,175, так как с ростом глубины лунки увеличивается протяженность (абсолютной и относительной) части раската, полученной из кюмпельной части слитка. При наличии на этом участке дефектов она должна быть обрезана. Чем больше глубина лунки, тем больше может быть величина донной обрези, вызванной дефектами на поверхности. Поэтому высота лунки имеет оптимальное значение, которое, как показали исследования, для наиболее ходовых слитков весом 14,0-14,5 т должно быть в пределах 100-120 мм. Из этих же соображений принято отношение площади верхнего среза лунки к площади низа слитка 0,85- 0,985.

Формула изобретения

I. Под/юн для изложницы в виде плиты с углублением, образованным пересекающимися вогнутыми поверхностями, отличающийся тем, что, с целью увеличения выхода годного металла при прокатке отливаемых в сквозные изложницы слитков, преимущественно прямоугольного сечения, углубление образовано расположенными вдоль продольной оси поддона тремя поверхностями, средняя из которых параллельна горизонтальной плоскости поддона, а две крайние, симметрично расположенные относительно средней части и имеющие форму усеченного конуса, выполнены с равномерным уменьще-нием высоты углубления поддона от максимальной до нуля и с увеличением радиуса

кривизны от линии пересечения к краям поддона, причем радиусы кривизны всех трех поверхностей в местах пересечения имеют одинаковую величину.

Источники инф рмации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 393027, кл. В 22 D 7/06, 1973.

Ч

5-В

Авторы

Даты

1980-07-15—Публикация

1977-12-05—Подача