1

Изобретение относится к металлургии и может быть применено при разливке латуней.

В настоящее время применяется целый ряд составов в качестве защитного покрытия расплавленного металла в процессе его разливки. В частности, известен состав, содержащий 35% СаРг, 25,2% СаО, 31,5% SiO, 4,6% NasO, 1,2% АЬОз 1.

Наиболее близким к предлагаемому является состав, применяемый для непрерывной разливки стали и сплавов, содерл :ащий 40-50% SiOs, 30-40% ВгОз, 8-10% NazO и 5-10% ZnO 2.

Температура плавления состава 800- 850°С.

Такой состав обеспечивает получение качественных слитков из медных сплавов, температура плавления которых составляет 1000-1100°С. Однако при изготовлении слитков из медных сплавов с температурой плавления 900-950°С применение данного состава не позволяет получить качественной поверхности слитка. Поскольку расплавление смеси происходит за счет теплосодержания расплава в кристаллизаторе, смесь, имея температуру плавления несколько меньшую температуры плавления сплава, находится на поверхности расплавленного металла в кристаллизаторе в частично оплавленном состоянии. Под действием падающей струи жидкого металла постоянно нарущается сплошность покрова, а следовательно, не обеспечивается надежная защита поверхности расплавленного металла от окисления. При снижении уровня металла в кристаллизаторе увеличивается вероятность затягивания нерасплавившейся смеси в зазор меяеду стенкой кристаллизатора и слитком и появления засоров на поверхности слитка.

Цель данного изобретения - повышение качества слитка при разливке медных сплавов, температура плавления которых меньше 1000°С.

Эта цель достнгается тем, что состав для защиты зеркала металла в процессе разливки, включающий двуокись кремния, окись бора и окись натрия, дополнительно содержит плавиковый шпат при следующем содержании компонентов (вес. %):

Двуокись кремния30-36

Окись бора40-42

Окись натрия8-10

Плавик-овый шпат16-18

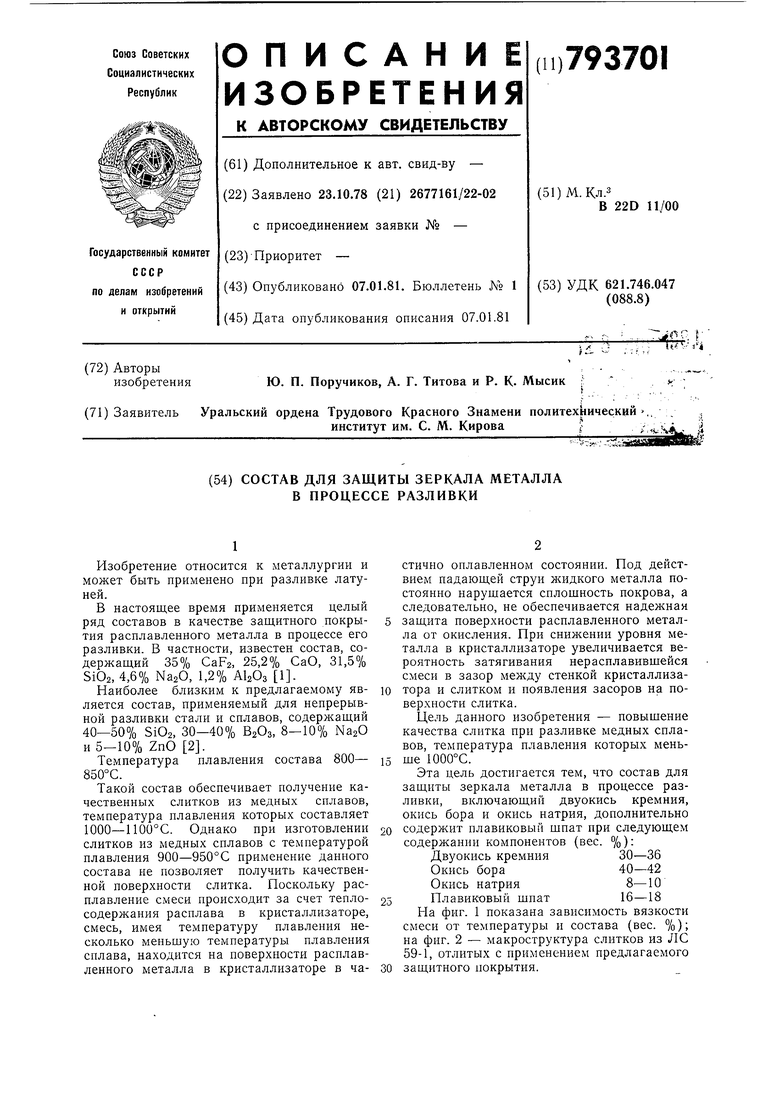

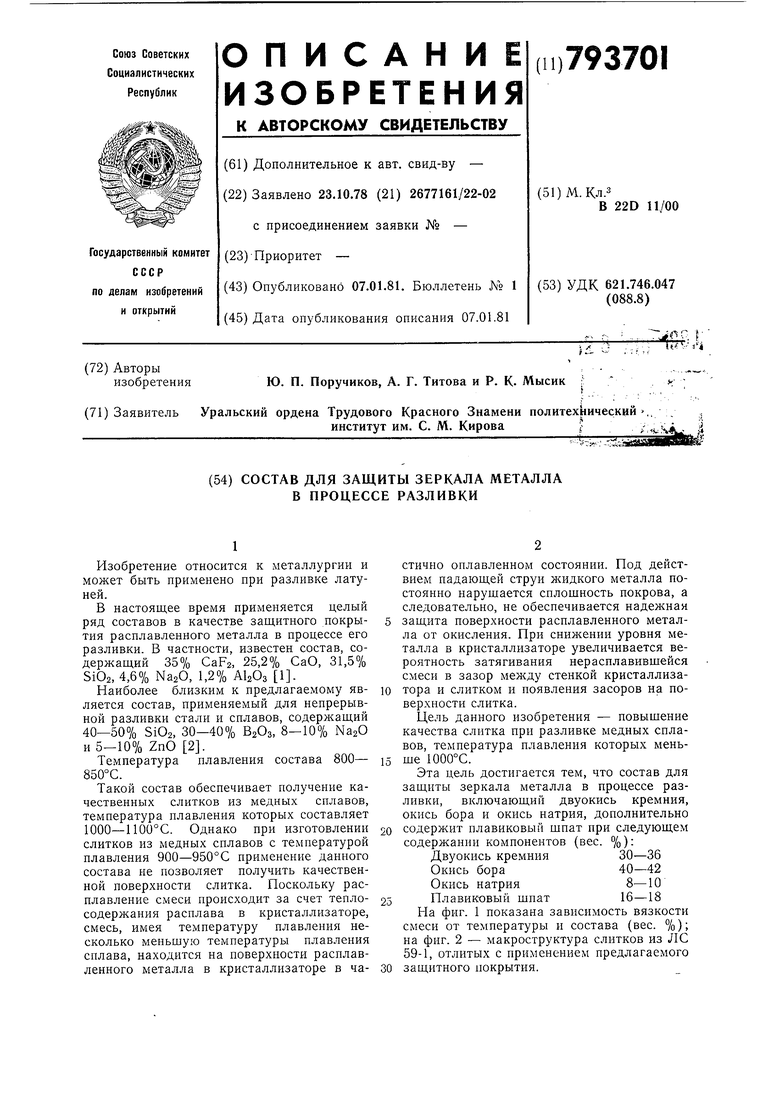

На фиг. 1 показана зависимость вязкости смеси от температуры и состава (вес. %); на фиг. 2 - макроструктура слитков из ЛС 59-1, отлитых с применением предлагаемого защитного покрытия.

Линейная зависимость Igiq от - свидетельствует о том, что в исследуемом интервале температур не происходит заметных температурных превращений в смеси. Окись цинка понижает вязкость в области высоких температур, и наоборот, фтористый кальций понижает вязкость в исследуемом интервале температур:

1)SiOa NaaO

2)Si02

NasO

Предлагаемый состав обладает оптимальной вязкостью, не позволяющей расплавленной смеси «сползать в зазор и терять свои «смазывающие свойства, а также практическн не изменяется при возможных колебаниях температуры, надежно предохраняет поверхность расплава от окисления.

Данная смесь начинает плавиться при температуре 610-630°С; температура конца плавления смеси составляет 740-780°С.

Пример. В промышленных условиях были отлиты слитки диаметром 200 мм из сплава Л С 59-1. В качестве защитных составов применялись (вес. %):

1)30 SiOa; 42 В2Оз; 10 NasO; 18 СаРг;

2)32 ЗЮг; 40 ВгОз; Ю NasO; 18 CaFs;

3)36 SiOa; 40 BsOa; 8 16 CaFs.

Ha поверхности слитков пе было обнаружено засоров и трещин. Для металлографических исследований были отрезаны темплеты. Металл всех слитков плотный, без

0.2

пористости и трещин. Содержание кислорода составляло 0,01%.

Расход состава на одну тонну 0,12- 0,15 кг.

Из слитков были вырезаны образцы для механических испытаний. Механические свойства приведены в таблице.

Механические свойства сплавов ЛС 59-1 и ЛО 70-1

Формула изобретения

Состав для защиты зеркала металла в процессе разливки, включающий двуокись кремния, окись бора и окись натрия, отличающийся тем, что, с целью улучшения качества поверхности слитка, он дополнительно содержит плавиковый щпат при следующем соотношении компонентов (вес. %): Двуокись кремния30-36

Окись бора40-42

Окись натрия8-10

Плавиковый щпат16-18

Источники информации,

принятые во внимание при экспертизе 1. Рутес В. С., Аскольдов В. И. и др. Теория непрерывной разливки. Технологические основы, М., Металлургия, 1971. 2. Авторское свидетельство СССР № 554073, кл. В 22D 27/00, 1977 (прототип) .

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для защиты расплавленных медных сплавов от окисления | 1983 |

|

SU1167226A1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2007 |

|

RU2356967C1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2010 |

|

RU2440868C1 |

| Шлакообразующая смесь для разливки стали | 1976 |

|

SU582053A1 |

| Флюс для сварки меди и ее сплавов | 1975 |

|

SU538869A1 |

| Шлакообразующая смесь для защиты сплава от взаимодействия с атмосферой | 1990 |

|

SU1764803A1 |

| Способ непрерывной разливки стали | 1974 |

|

SU534175A3 |

| Шлакообразующая смесь | 1981 |

|

SU984663A1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2018 |

|

RU2684132C1 |

| Шлакообразующая смесь для разливки металла | 1982 |

|

SU1054425A1 |

Авторы

Даты

1981-01-07—Публикация

1978-10-23—Подача