со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для разливки металла | 1982 |

|

SU1054425A1 |

| Экзотермическая шлакообразующая смесь | 1980 |

|

SU1036434A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2018 |

|

RU2699484C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2014 |

|

RU2555277C1 |

| Состав для защиты расплавленных медных сплавов от окисления | 1983 |

|

SU1167226A1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825408C1 |

| Шлакообразующая смесь для непрерывной разливки стали с высоким содержанием алюминия | 2015 |

|

RU2613804C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2424870C2 |

| Защитно-смазывающая шлакообразующая смесь | 1977 |

|

SU622562A1 |

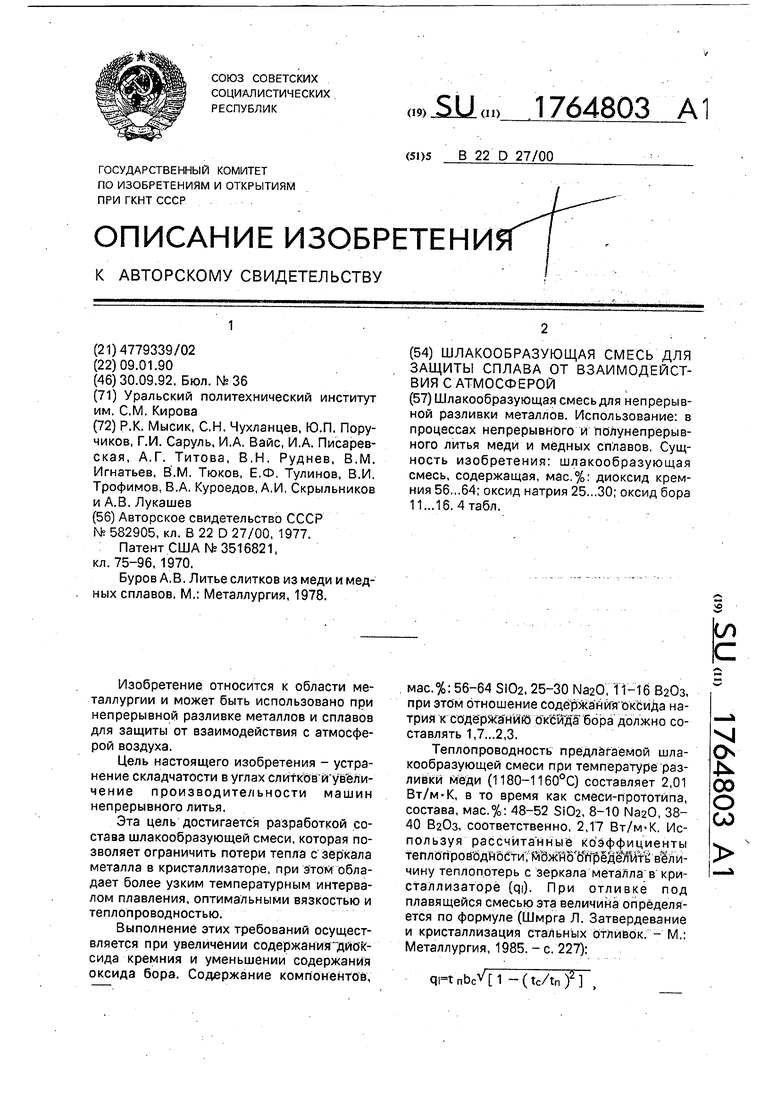

Шлакообразующая смесь для непрерывной разливки металлов. Использование: в процессах непрерывного и полунепрерывного литья меди и медных сплавов. Сущность изобретения: шлакообразующая смесь, содержащая, мас.%: диоксид кремния 56,..64; оксид натрия 25...30; оксид бора 11...16. 4 табл.

Изобретение относится к области металлургии и может быть использовано при непрерывной разливке металлов и сплавов для защиты от взаимодействия с атмосферой воздуха.

Цель настоящего изобретения - устранение складчатости в углах слитков и уё ели- чение производительности машин непрерывного литья.

Эта цель достигается разработкой состава шлакообразующей смеси, которая позволяет ограничить потери тепла с зеркала металла в кристаллизаторе, при этом обладает более узким температурным интервалом плавления, оптимальными вязкостью и теплопроводностью.

Выполнение этих требований осуществляется при увеличении содержания дио к- сида кремния и уменьшении содержания оксида бора. Содержание компонентов,

мас.%: 56-64 S102, 25-30 Na20, 11-16 ВаОз, при этом отношение содержаний оксида натрия к содержаний бксйд а бора должно составлять 1,7...2,3.

Теплопроводность предлагаемой шлакообразующей смеси при температуре разливки меди (1180-1160°С) составляет 2,01 Вт/м-К, в то время как смеси-прототипа, состава, мас.%: 48-52 SiOa, 8-10 Ма20, 38- 40 ВаОз, соответственно, 2,17 Вт/м-К. Используя рассчитанные коэффициенты теплопроводности, мВжЯоШрёдёЖгь чину теплопотерь с зеркала металла в кристаллизаторе (qi). При отливке под плавящейся смесью эта величина определяется по формуле (Шмрга Л. Затвердевание и кристаллизация стальных отливок. - М.; Металлургия, 1985. - с. 227):

VI о

4 00

о

со

qrtnbcv 1 -(tc/tn)2

где tn - температура поверхности слитка, в первом приближении она может быть принята равной температуре кристаллизации сплава;

Ьс - коэффициент аккумуляции тепла шлакообразующей смесью:

с -у ,

где Я, С, у- теплопроводность, теплоем- кость и плотность покровного материала.

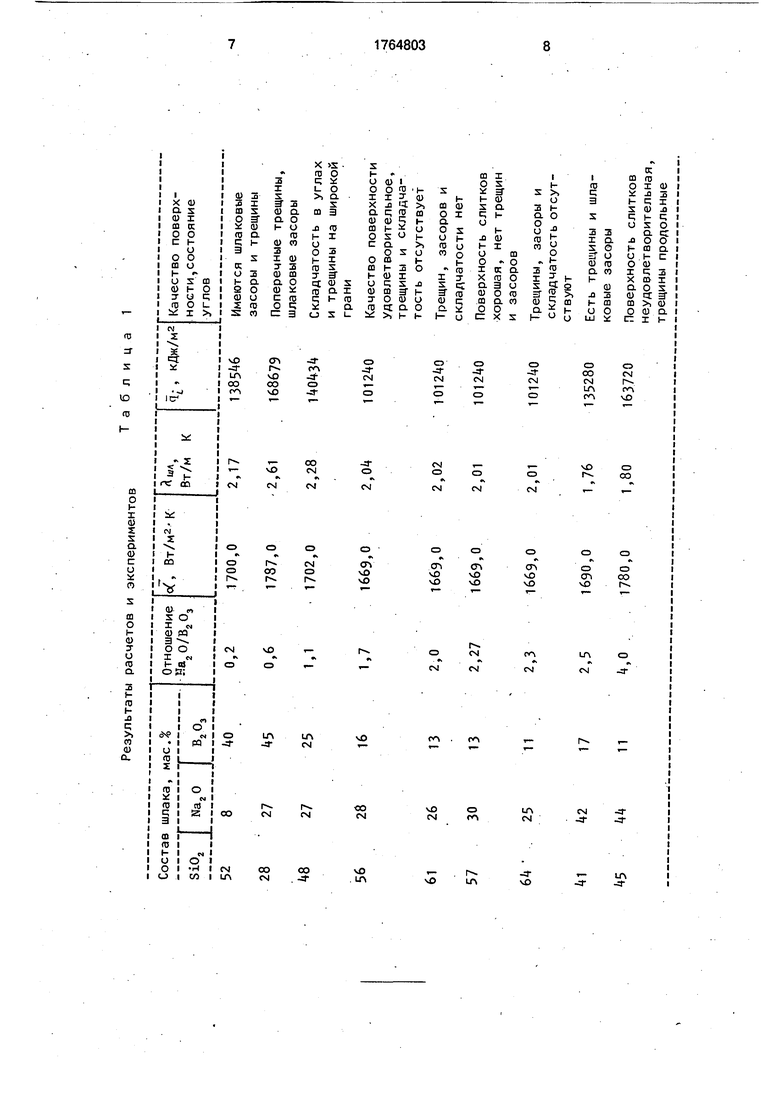

Все расчетные и экспериментальные данные приведены в табл. 1.

Из таблицы видно, что количество отводимого тепла с поверхности qi минимальное при использовании предлагаемого состава, что позволяет исключить образование твердой корочки на зеркале металла в кристаллизаторе и тем самым предотвратить образование заворотов и наличие шлаковых включений на поверхности слитка.

Важнейшей характеристикой шлака является температурный интервал его плавле- ния. Обычно время установления стационарного теплового режима колеблет- ся в интервале 2...3 мин в зависимости от скорости литья. Необходимым условием получения качественной поверхности слитка следует считать расплавление и стабилизацию свойств шлака. В этой связи, чем ниже температура плавления и меньше температурный интервал плавления, тем больше вероятность получения качественной поверхности слитка. Ниже приведены экспериментальные данные по температур- ным интервалам плавления смеси-прототипа и предлагаемой смеси:

СмесьТемпературный

интервал плавления, °СХ

прототип830-900

предлагаемая690-720

Пер вая цифра - начало размягчения шлакообразующей смеси, вторая - конец.

Из приведенных данных видно, что на- именьшим температурным интервалом плавления обладает предлагаемая смесь. Это позволяет в 2...3 раза уменьшить время стабилизации свойств смеси, а значит уменьшить длину слитка, где имеется веро- ятность получения заворотов и складчатости поверхности при прочих равных технологических режимах.

Свойства шлакообразующей смеси позволяют организовать процесс отвода теп- ла от слитка к кристаллизатору так, чтобы уменьшить его в верхней части и увеличить в зоне образования газового зазора. На практике при отливке медных слитков (благодаря очень высокой теплопроводности

меди Яси 376,8 Вт/м-К) газовый зазор образуется у самого мениска металла. В случае разливки под сажей зазор заполняется ею, а под шлакообразующей смесью - жидким шлаком. В зависимости от вязкости шлака и температурного интервала плавления он заполняет зазор на различную глубину.

Чтобы оценить влияние свойств шлака на тепловой поток, рассчитали средний коэффициент теплоотдачи от слитка к кристаллизатору в верхней части в зависимости от величины зазора (Рутес B.C., Аскольдов В.И. Теория непрерывной разливки. Технологические основы. М.: Металлургия, 1971, с. 70):

a (

«1 Язаз

+

Яси

)

где «1 - коэффициент теплоотдачи от стенки кристаллизатора к воде:

V0,85( 1+1,011ъ), - где tb температура воды в кристаллизаторе, tb 24°C;

,825 м/с, оъ 3112,654 Вт/м2-К;

Фэаз 5си

-j, -jтепловое сопротивление

Азаз АСи

воздушного зазора и медной стенки кристаллизатора соответственно.

Снижение теплопроводности шлакооб- разующих смесей приводит к уменьшению коэффициента а . Величина коэффициента «представлена в табл. 1.

Силу адгезии, действующую на неметаллическое включение на границе фаз металл-шлак, можно определить по формуле (Шмрга Л. Затвердевание и кристаллизация стальных отливок. - М.: Металлургия, 1985, с. 227):

R Омет - шл S, Н.,

где S - площадь выталкиваемой частицы, м2. Следовательно, чем меньше Омет - шл. тем легче переход включения из металла в шлак, что и достигается при использовании предлагаемой смеси.

Вязкость шлака и температурный интервал плавления посредством заполнения образующегося при затвердевании между слитком и стенкой кристаллизатора газового зазора влияют на среднюю величину теп- лового потока: q предлагаемой смеси 101240 кДж/м2, смеси-прототипа 138546 кДж/м . В результате при разливке меди под предлагаемой смесью термические напряжения в образующейся твердой корочке ниже, а следовательно, меньше вероятность образования трещин.

В целом качество слитка, отлитого под предлагаемой смесью, выше (см. табл. 4).

Для приготовления шлакообразующей смеси, предлагаемой в заявке, используют следующие исходные компоненты:

1)кварцит природных месторождений марки К-98-300 по ГОСТ 9854-81, молотый, просеянный через сито с ячейкой 0,3 мм. Влажность не выше 0,5%;

2)бура техническая №2840 по ГОСТ 8429-77, проплавленная, размолотая и просеянная через сито с ячейкой 0,5 мм, влажность не выше 0,5%. Во время разливки вследствие термической диссоциации протекает реакция

Т 1000°С №2840 N320+2ВаОз,

3)недостающее количество оксида натрия вводится в виде кальцинированной соды №2СОз по ГОСТ 5100-73 влажностью не выше 1,0-1,5%. Сода, вследствие термической диссоциации в присутствии оксида кремния как катализатора, активно разлагается по реакции

Si02 + T 1000°C

Ыа2СОз Na20+C02t

Указанные компоненты, подготовленные соответствующим образом, тщательно перемешиваются в соотношении, мас.%: Кварцит49-50

Сода кальцинированная30-31Бура плавленая18-20 П р и м е р. В промышленных условиях на установке полунепрерывного литья получены слитки из меди марок М1 и М2 прямоугольного сечения 600x200 мм, длиной 5 м в количестве 20 шт. и круглого сечения диаметром 200 мм, длиной 1,4 м в количестве 100 шт. В качестве покровного материала использовалась предлагаемая шлакообра- зующая смесь состава 1-4 (см. табл. 1).

За базовую технологию принята разливка меди под слоем прокаленной сажи.

Благодаря более высокой теплопроводности предлагаемой смеси скорость разливки удалось повысить:

при отливке слитков прямоугольного се- чения с 6,0-6,5 до 9-1 Ом/ч;

при отливке слитков круглого сечения с 9 до 12 м/ч.

Это привело к повышению производительности литейной установки. Подобный эффект ожидается при использовании установки непрерывного литья.

Большим преимуществом обладает смесь следующего состава, мае. %: 56 Si02, 28№20, 16В2Оз

Предлагаемая смесь может быть использована при разливке сплавов меди типа БрХ08, БрКд1, БрБ2 и др., имеющих температуру разливки, близкую к температуре разливки меди 1180-1220°С.

За счет увеличения скорости литья, снижения себестоимости покровного материала (в сравнении с сажей), повышения качества слитков получен экономический эффект 5,27 руб. на 1 т медных слитков.

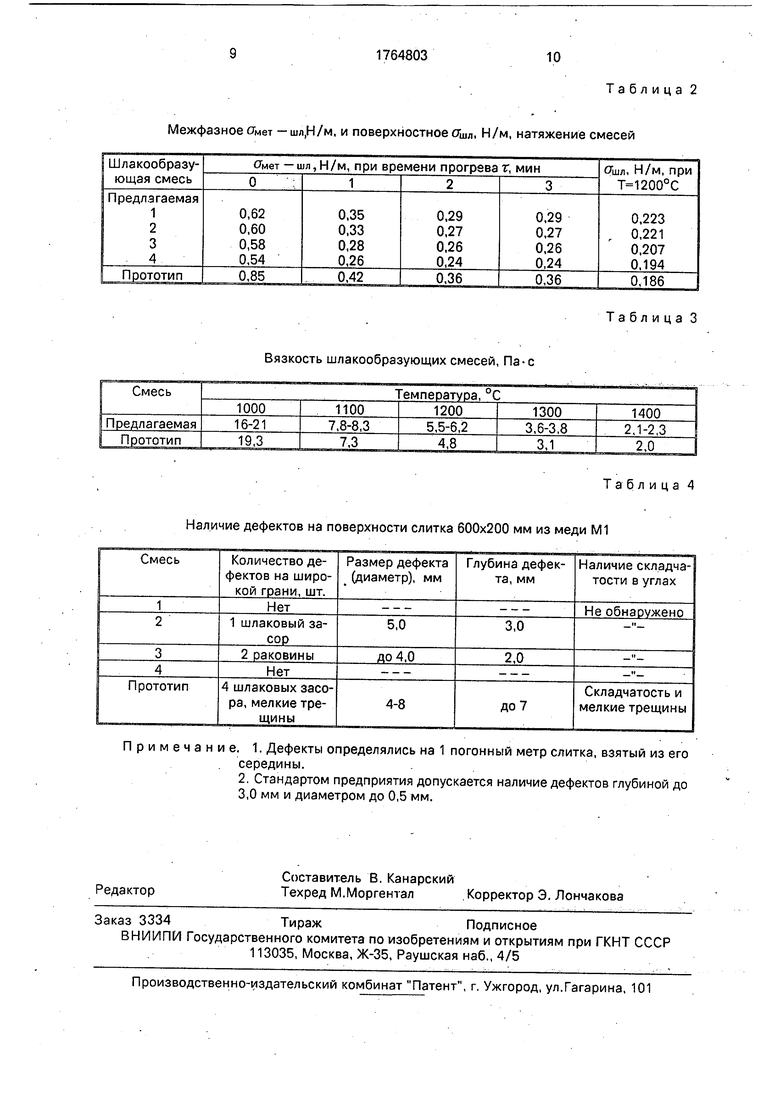

В табл. 2, 3 представлены свойства предлагаемой шлакообразующей смеси и смеси-прототипа.

Формула изобретения Шлакообразующая смесь для защиты сплава от взаимодействия с атмосферой воздуха в машинах непрерывной разливки, содержащая диоксид кремния, оксиды натрия и бора, отличающаяся тем, что, с целью повышения каче ства поверхности заготовки и увеличения производительности машин непрерывного литья, она содержит указанные компоненты при следующем соотношении, мас.%: Диоксид кремния56-64

Оксид натрия25-30

Оксид бора11-16

причем отношение оксида натрия и оксида бора составляет 1,7- 2,3.

Межфазное Стмет - шл,Н/м, и поверхностное сгшл. Н/м, натяжение смесей

Вязкость шлакообразующих смесей, Па-с

Наличие дефектов на поверхности слитка 600x200 мм из меди М1

Примечание. 1. Дефекты определялись на 1 погонный метр слитка, взятый из его середины.

Таблица 2

Таблица 3

Таблица А

| Смесь для защиты поверхности металла | 1976 |

|

SU582905A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США №3516821, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Буров А.В | |||

| Литье слитков из меди и медных сплавов | |||

| М.: Металлургия, 1978. | |||

Авторы

Даты

1992-09-30—Публикация

1990-01-09—Подача