между сооой приводными рольгангами, выполненными из парных роликов с осями, расположенными во взаимно перпендикулярных плоскостях, причем ось одного ролика перпендикулярна, а ось другого ролика параллельна основанию, при этом устройство для резки балок установлено на среднем поворотном элементе, захваты которого и боковые поддерживающие элеме ты выполнены также в виде нарных роликов с осями, расположенными во взаимно перпендикулярных плоскостях и ориентированными относительно основания аналогично роликам приводиого рольганга.

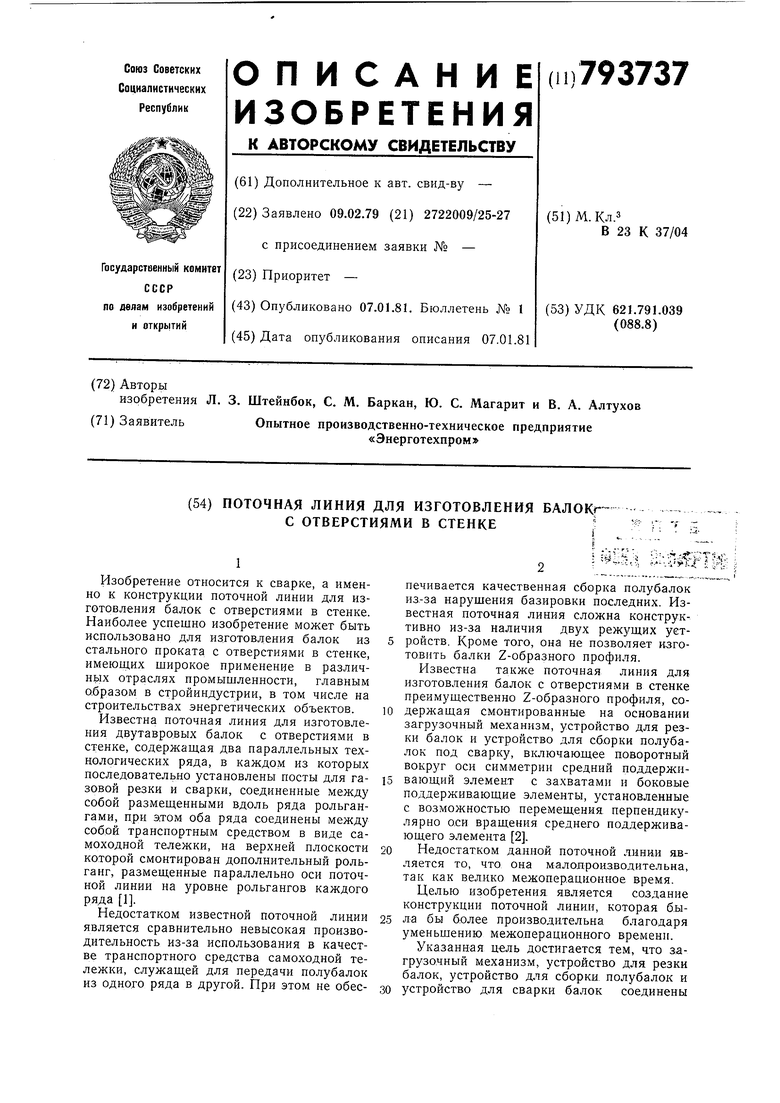

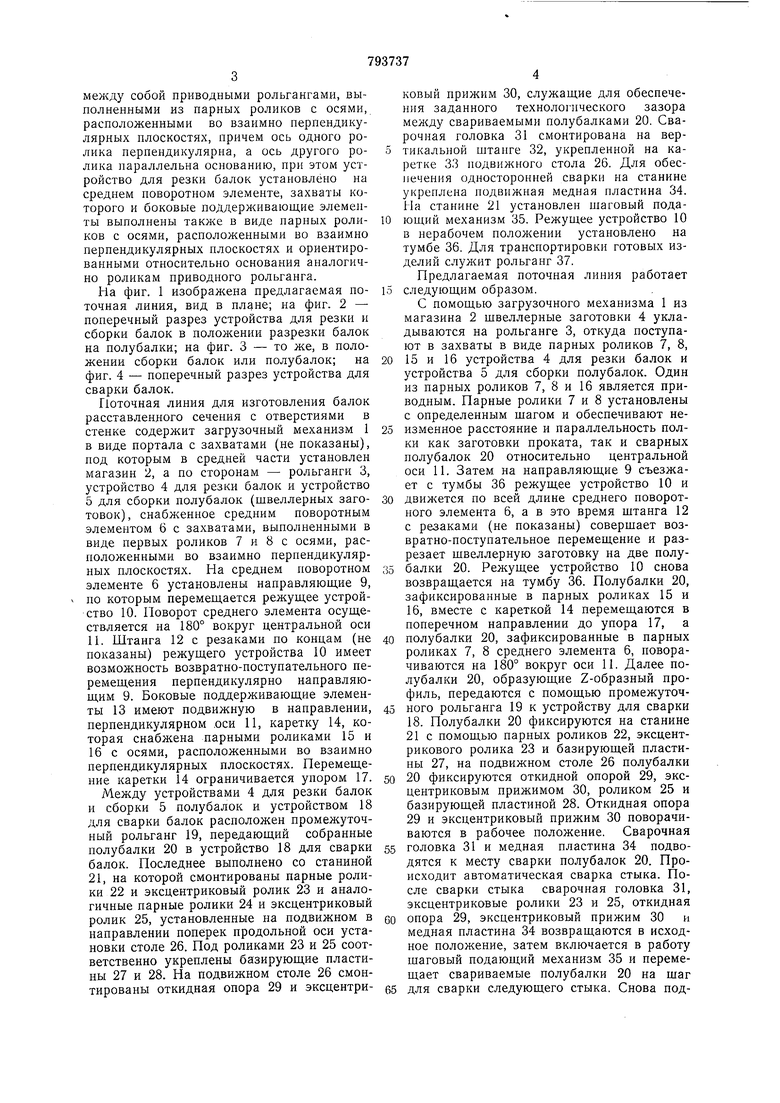

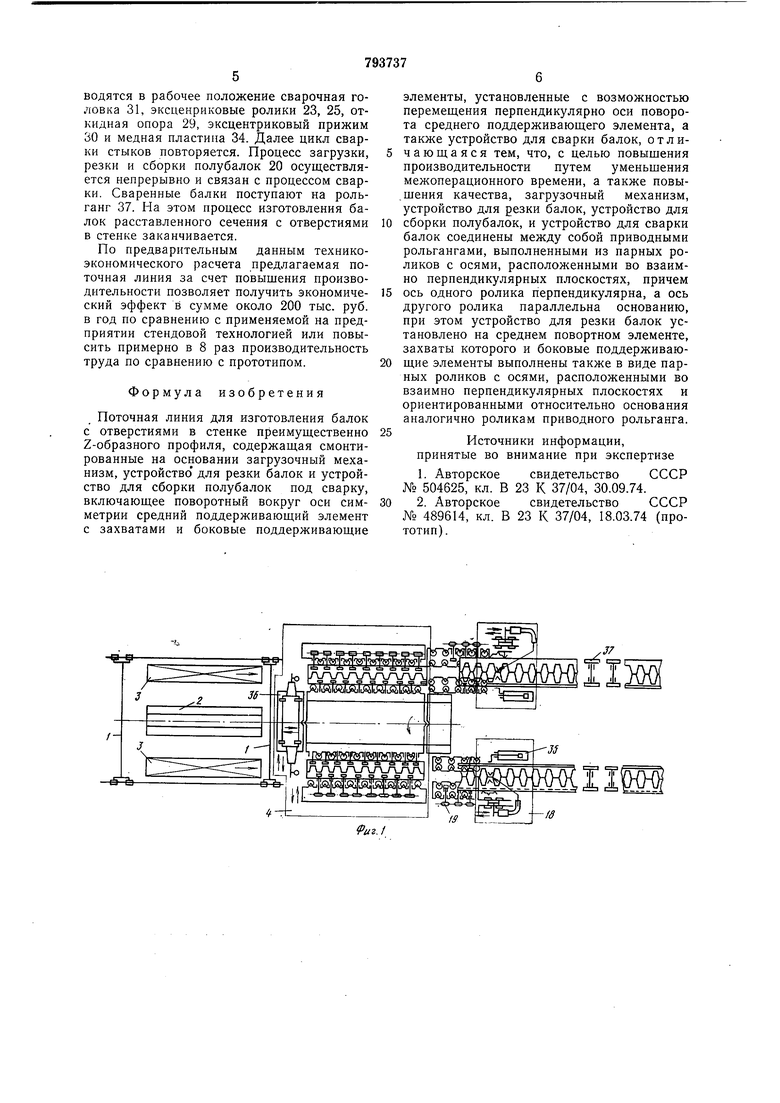

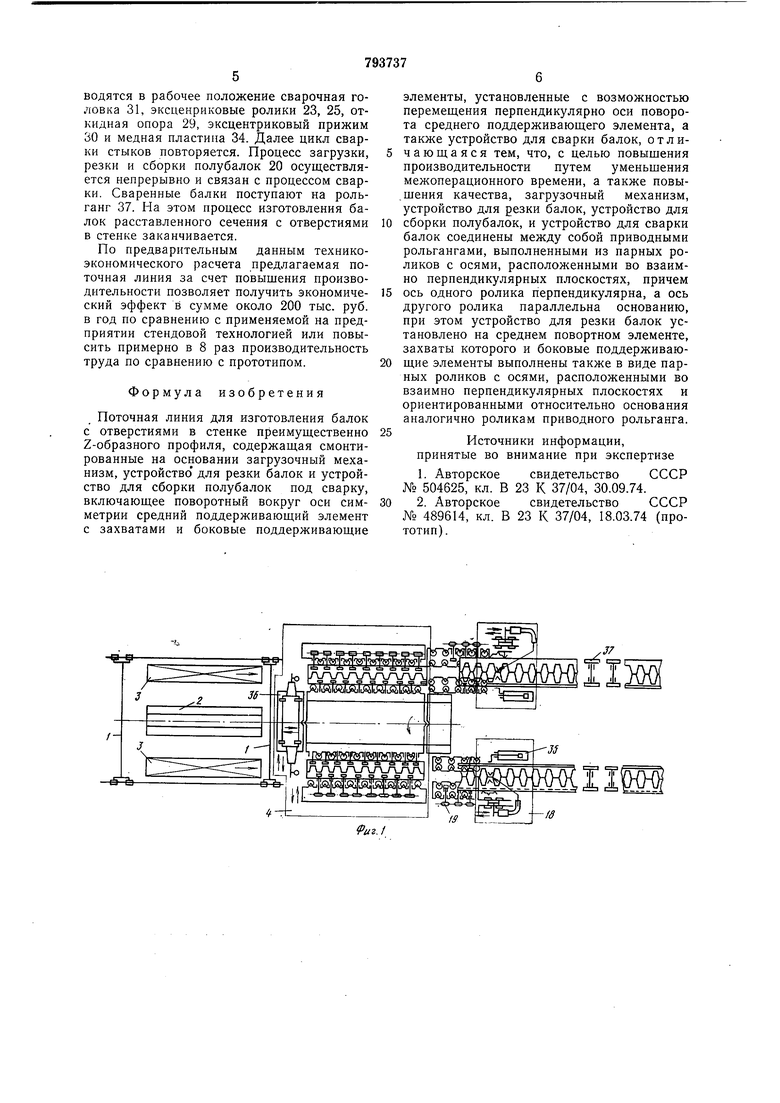

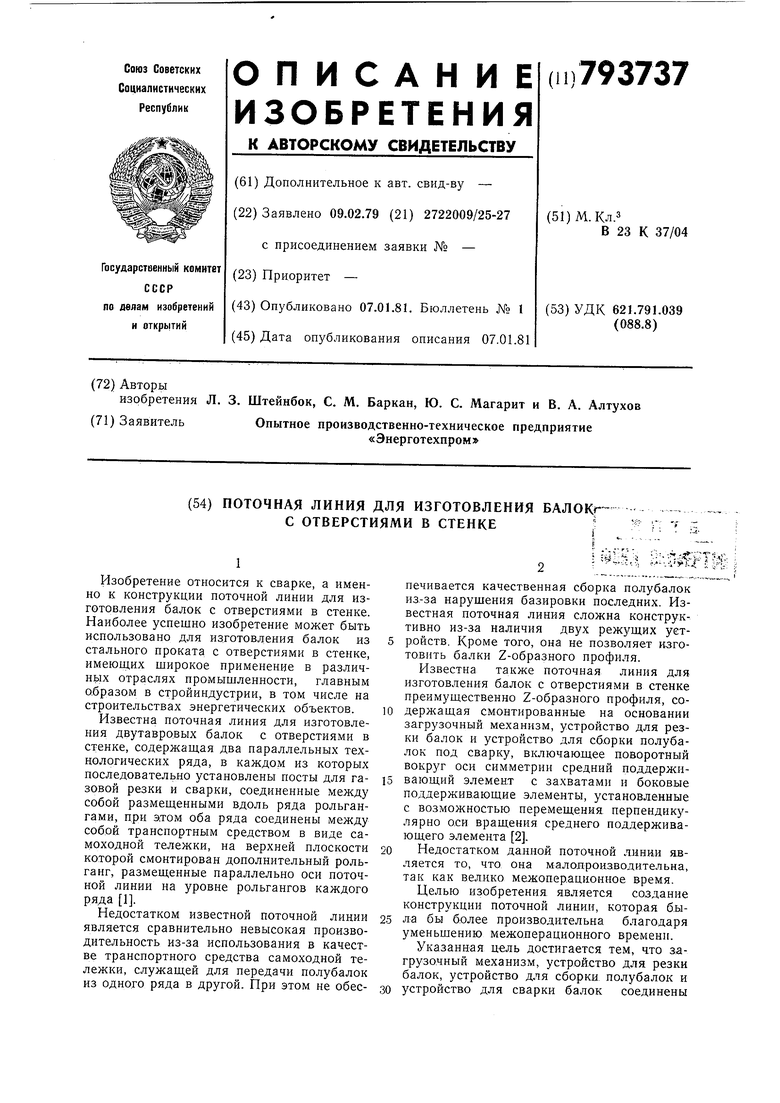

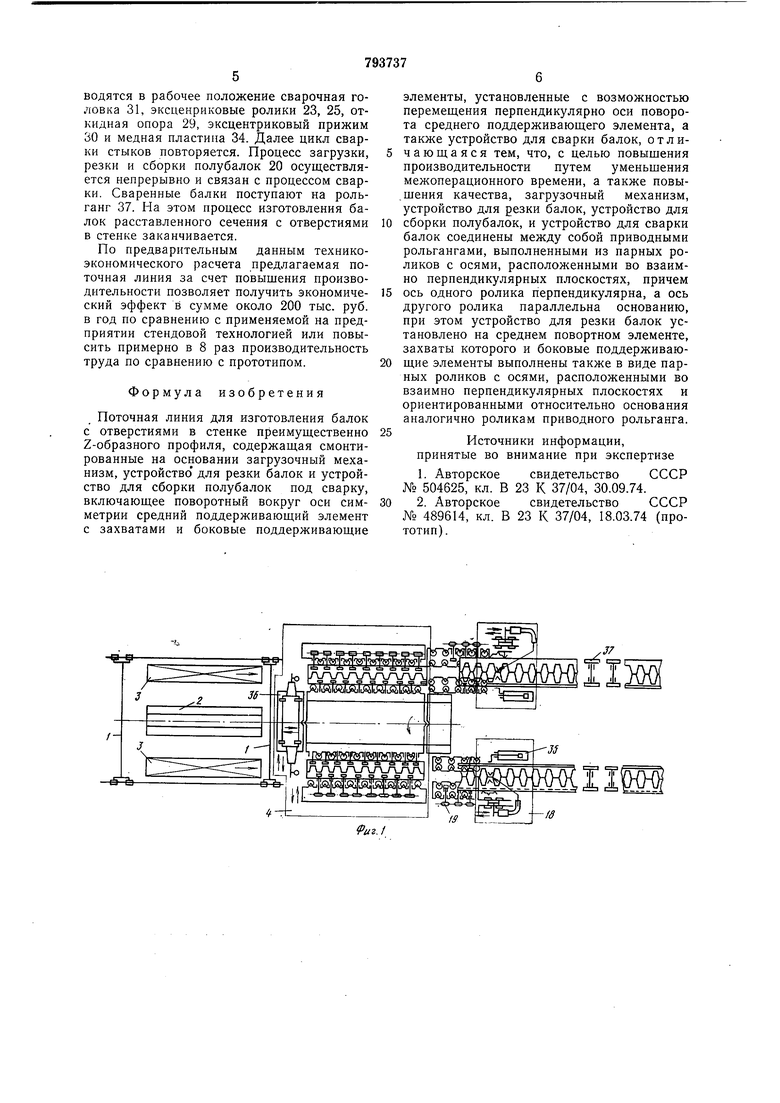

На фиг. 1 изображена предлагаемая поточная линия, вид Б плане; на фиг. 2 - поперечный разрез устройства для резки и сборки балок в положении разрезки балок на полубалки; на фиг. 3 - то же, в положении сборки балок или полубалок; на фиг. 4 - поперечный разрез устройства для сварки балок.

ГЮточная линия для изготовления балок расставленного сечения с отверстиями в стенке содержит загрузочный механизм 1 в виде портала с захватами (не показаны), под которым в средней части установлен магазин 2, а по сторонам - рольганги 3, устройство 4 для резки балок и устройство 5 для сборки полубалок (швеллерных заготовок) , снабженное средним поворотным элементом 6 с захватами, выполненными в виде первых роликов 7 и 8 с осями, расположенными во взаимно перпендикулярных плоскостях. На среднем поворотном элементе 6 установлены направляющие 9, по которым перемещается режущее устройство 10. Поворот среднего элемента осуществляется на 180° вокруг центральной оси И. Штанга 12 с резаками по концам (не показаны) режущего устройства 10 имеет возможность возвратно-поступательного перемещения перпендикулярно направляющим 9. Боковые поддерживающие элементы 13 имеют подвижную в направлении, перпендикулярном .оси 11, каретку 14, которая снабжена парными роликами 15 и 16 с осями, расположенными во взаимно перпендикулярных плоскостях. Перемещение каретки 14 ограничивается упором 17.

Между устройствами 4 для резки балок и сборки 5 полубалок и устройством 18 для сварки балок расположен промежуточный рольганг 19, передающий собранные полубалки 20 в устройство 18 для сварки балок. Последнее выполнено со станиной 21, на которой смонтированы парные ролики 22 и эксцентриковый ролик 23 и аналогичные парные ролики 24 и эксцентриковый ролик 25, установленные на подвижном в направлении поперек продольной оси установки столе 26. Под роликами 23 и 25 соответственно укреплены базирующие пластины 27 и 28. На подвижном столе 26 смонтированы откидная опора 29 и эксцентриковый прижим 30, служащие для обеспечения заданного технологического зазора между свариваемыми полубалками 20. Сварочная головка 31 смонтирована на вертикальной щтанге 32, укрепленной на каретке 33 подвижного стола 26. Для обес ечения односторонней сварки на станине укреплена подвижная медная пластина 34. На станине 21 установлен шаговый подающий механизм 35. Режущее устройство 10 в нерабочем положении установлено на тумбе 36. Для транспортировки готовых изделий служит рольганг 37. Предлагаемая поточная линия работает

следующим образом.

С помощью загрузочного механизма 1 из магазина 2 швеллерные заготовки 4 укладываются на рольганге 3, откуда поступают в захваты в виде парных роликов 7, 8,

15 и 16 устройства 4 для резки балок и устройства 5 для сборки полубалок. Один из парных роликов 7, 8 и 16 является приводным. Парные ролики 7 и 8 установлены с определенным шагом и обеспечивают неизменное расстояние и параллельность полки как заготовки проката, так и сварных полубалок 20 относительно центральной оси 11. Затем на направляющие 9 съезжает с тумбы 36 режущее устройство 10 и

движется по всей длине среднего поворотного элемента 6, а в это время штанга 12 с резаками (не показаны) совершает возвратно-поступательное перемещение и разрезает швеллерную заготовку на две полубалки 20. Режущее устройство 10 снова возвращается на тумбу 36. Полубалки 20, зафиксированные в парных роликах 15 и 16, вместе с кареткой 14 перемещаются в поперечном направлении до упора 17, а

полубалки 20, зафиксированные в парных роликах 7, 8 среднего элемента 6, поворачиваются на 180° вокруг оси И. Далее полубалки 20, образующие Z-образный профиль, передаются с помощью промежуточного рольганга 19 к устройству для сварки 18. Полубалки 20 фиксируются на станине 21 с помощью парных роликов 22, эксцентрикового ролика 23 и базирующей пластины 27, на подвижном столе 26 полубалки

20 фиксируются откидной опорой 29, эксцентриковым прижимом 30, роликом 25 и базирующей пластиной 28. Откидная опора 29 и эксцентриковый прижим 30 поворачиваются в рабочее положение. Сварочная

головка 31 и медная пластина 34 подводятся к месту сварки полубалок 20. Происходит автоматическая сварка стыка. После сварки стыка сварочная головка 31, эксцентриковые ролики 23 и 25, откидная

опора 29, эксцентриковый прижим 30 и медная пластина 34 возвращаются в исходное положение, затем включается в работу шаговый подающий механизм 35 и перемещает свариваемые полубалки 20 на шаг

для сварки следующего стыка. Снова подводятся в рабочее положение сварочная головка 31, эксценриковые ролики 23, 25, откидная опора 29, эксцентриковый прижим 30 и медная пластина 34. Далее цикл сварки стыков повторяется. Процесс загрузки, резки и сборки полубалок 20 осуществляется непрерывно и связан с процессом сварки. Сваренные балкн поступают на рольганг 37. На этом процесс изготовления балок расставленного сечения с отверстиями в стенке заканчивается.

По предварительным данным техникоэкономического расчета предлагаемая поточная линия за счет повышения производительности позволяет получить экономический эффект в сумме около 200 тыс. руб. в год по сравнению с применяемой на предприятии стендовой технологией или повысить примерно в 8 раз производительность труда по сравнению с прототипом.

Формула изобретения

Поточная линия для изготовления балок с отверстиями в стенке преимущественно Z-образного профиля, содержащая смонтированные на основании загрузочный механизм, устройство для резки балок и устройство для сборки полубалок под сварку, включающее поворотный вокруг оси симметрии средний поддерживающий элемент с захватами и боковые поддерживающие

элементы, установленные с возможностью перемещения перпендикулярно оси поворота среднего поддерживающего элемента, а также устройство для сварки балок, отличающаяся тем, что, с целью повышения производительности путем уменьшения межоперационного времени, а также повы шения качества, загрузочный механизм, устройство для резки балок, устройство для сборки полубалок, и устройство для сварки балок соединены между собой приводными рольгангами, выполненными из парных роликов с осями, расположенными во взаимно перпендикулярных плоскостях, причем ось одного ролика перпендикулярна, а ось другого ролика параллельна основанию, при этом устройство для резки балок установлено на среднем повортном элементе, захваты которого и боковые поддерживающие элементы выполнены также в виде парных роликов с осями, расположенными во взаимно перпендикулярных плоскостях и ориентированными относительно основания аналогично роликам приводного рольганга.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 504625, кл. В 23 К 37/04, 30.09.74.

2 Авторское свидетельство СССР № 489614, кл. В 23 К 37/04, 18.03.74 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления балок с отверстиями в стенке | 1989 |

|

SU1722752A1 |

| Установка для сборки и сварки балок с вырезами в стенке из двух полубалок | 1983 |

|

SU1140921A1 |

| Установка для изготовления балок с отверстиями в стенке | 1974 |

|

SU489614A1 |

| Установка для изготовления балок из профилей | 1987 |

|

SU1484536A1 |

| СКЛАДНОЙ БЛОК МОСТА | 1994 |

|

RU2071523C1 |

| Способ изготовления облегченной металлической балки | 1990 |

|

SU1798457A1 |

| Установка для автоматической сборки и сварки обечаек | 1984 |

|

SU1159749A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ УГЛА СХОДИМОСТИ УПРАВЛЯЕМЫХ КОЛЕС АВТОМОБИЛЯ | 1991 |

|

RU2082957C1 |

| СТРЕЛА РАБОЧЕГО ОБОРУДОВАНИЯ ФРОНТАЛЬНОГО ПОГРУЗЧИКА | 1992 |

|

RU2019629C1 |

| Устройство для газокислородной резки | 1981 |

|

SU948569A1 |

КЦ |

/Л У

20 29

32

Авторы

Даты

1981-01-07—Публикация

1979-02-09—Подача