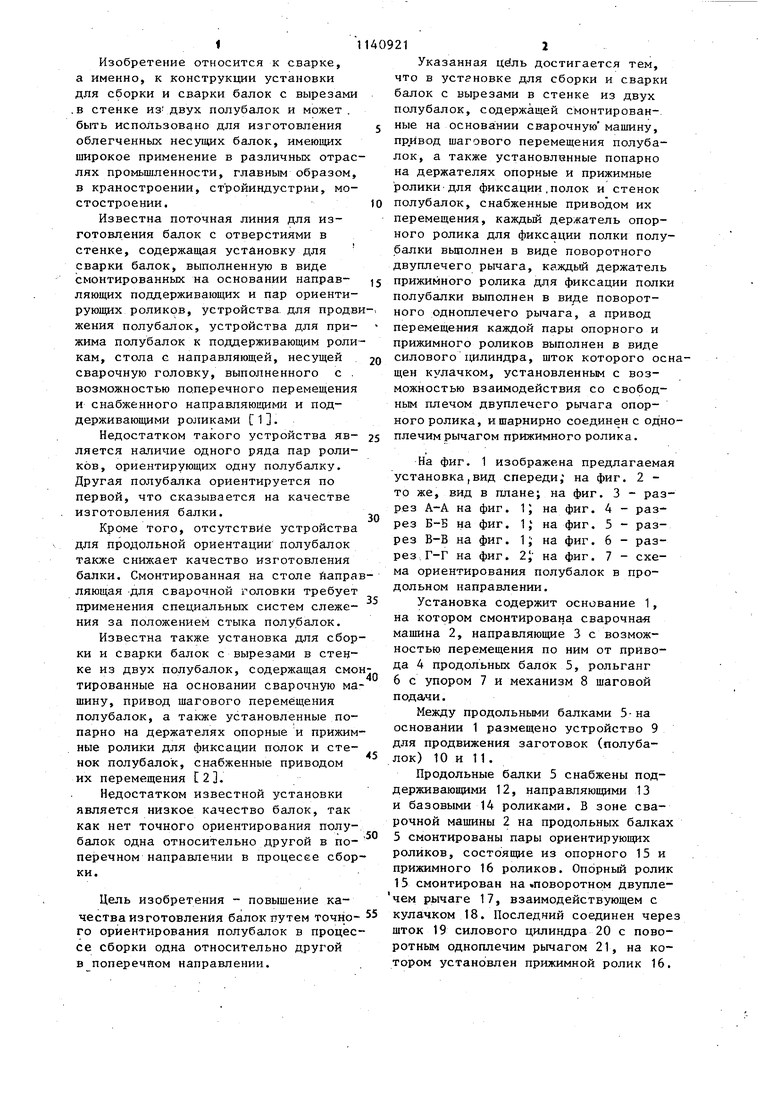

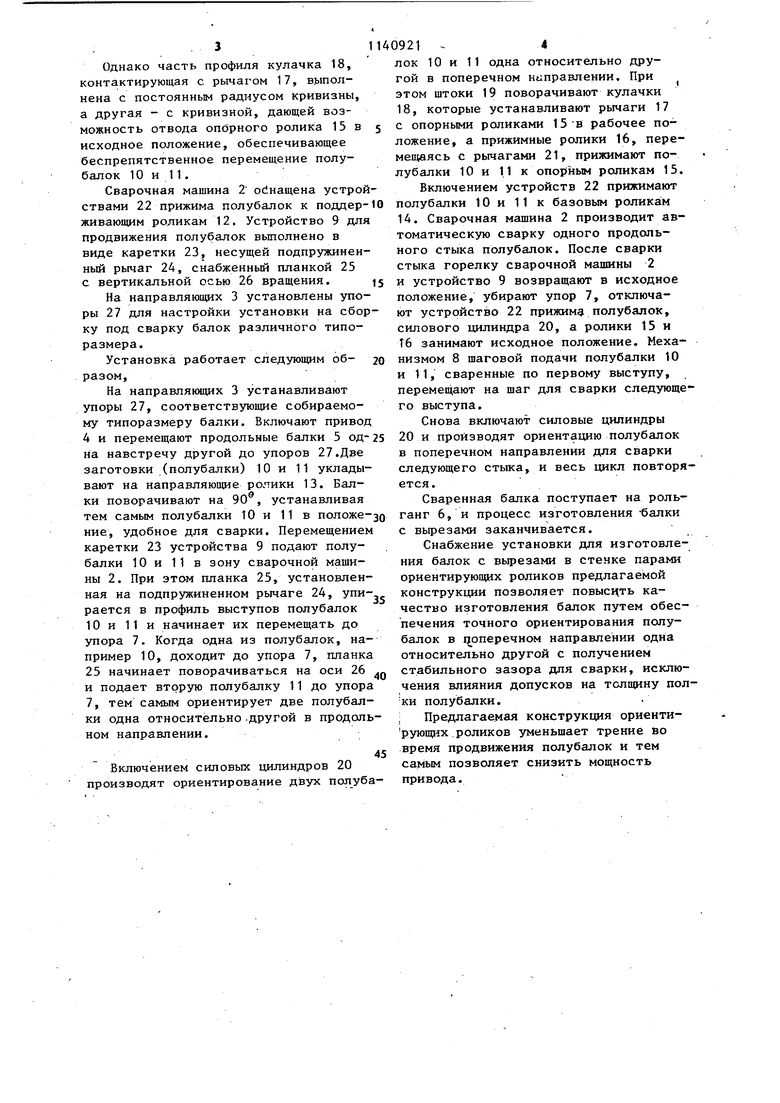

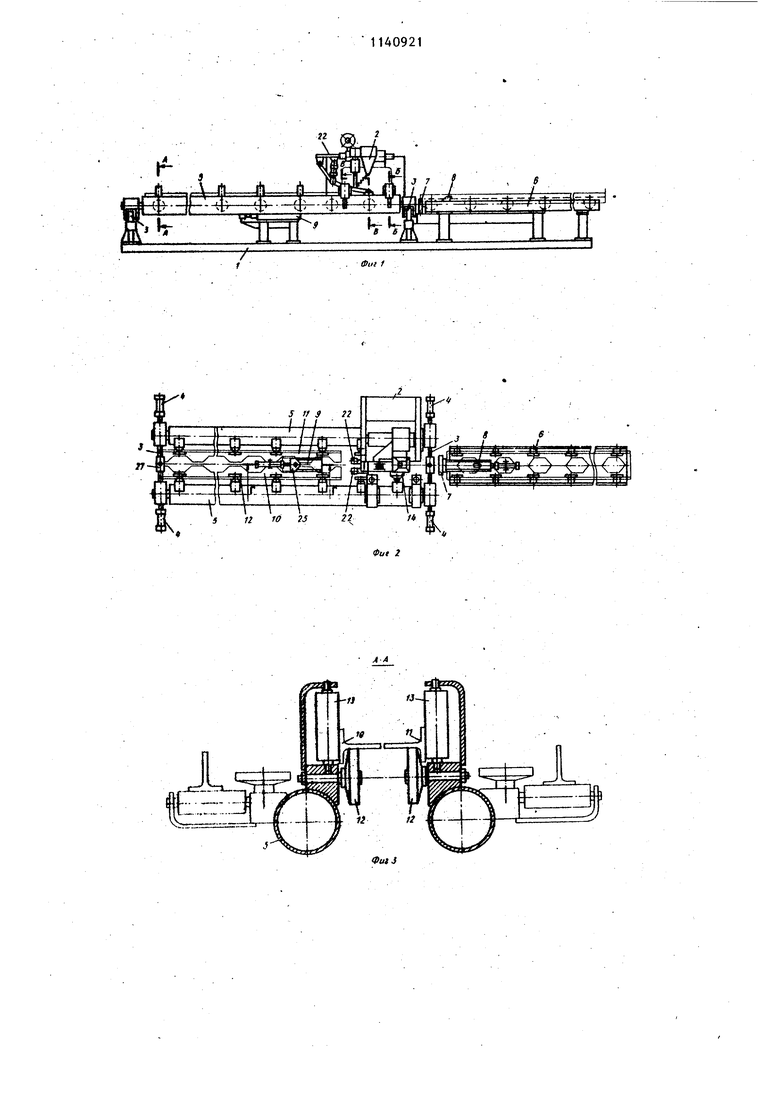

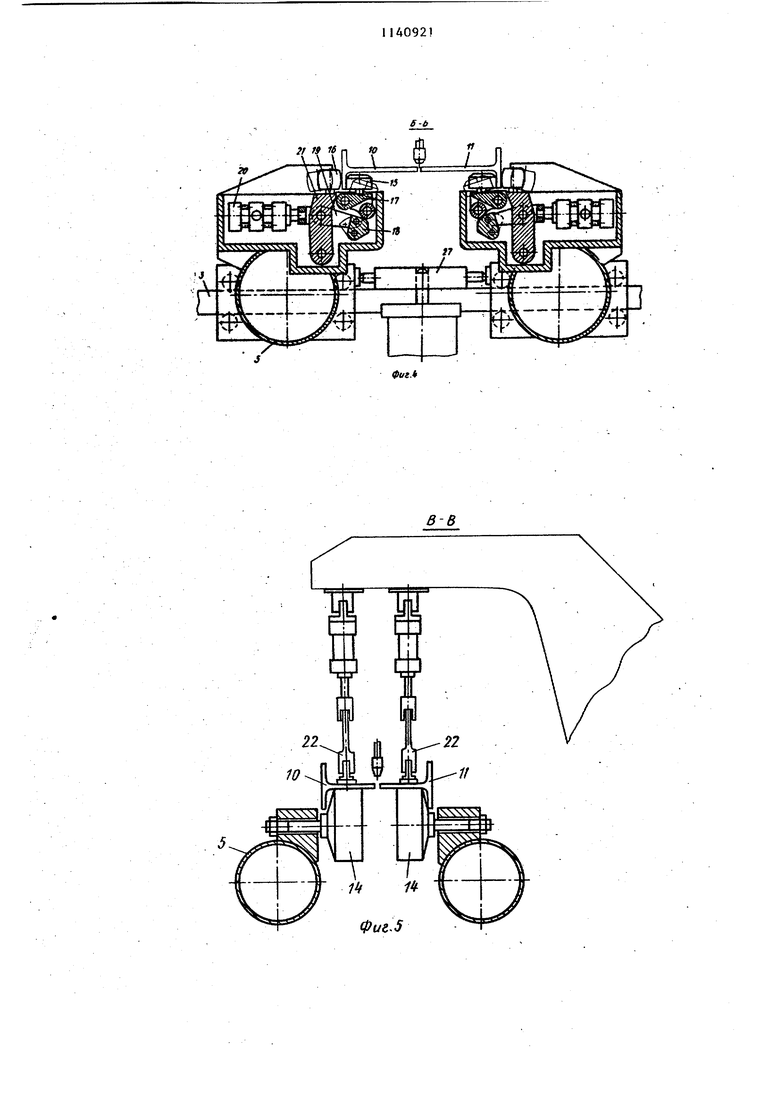

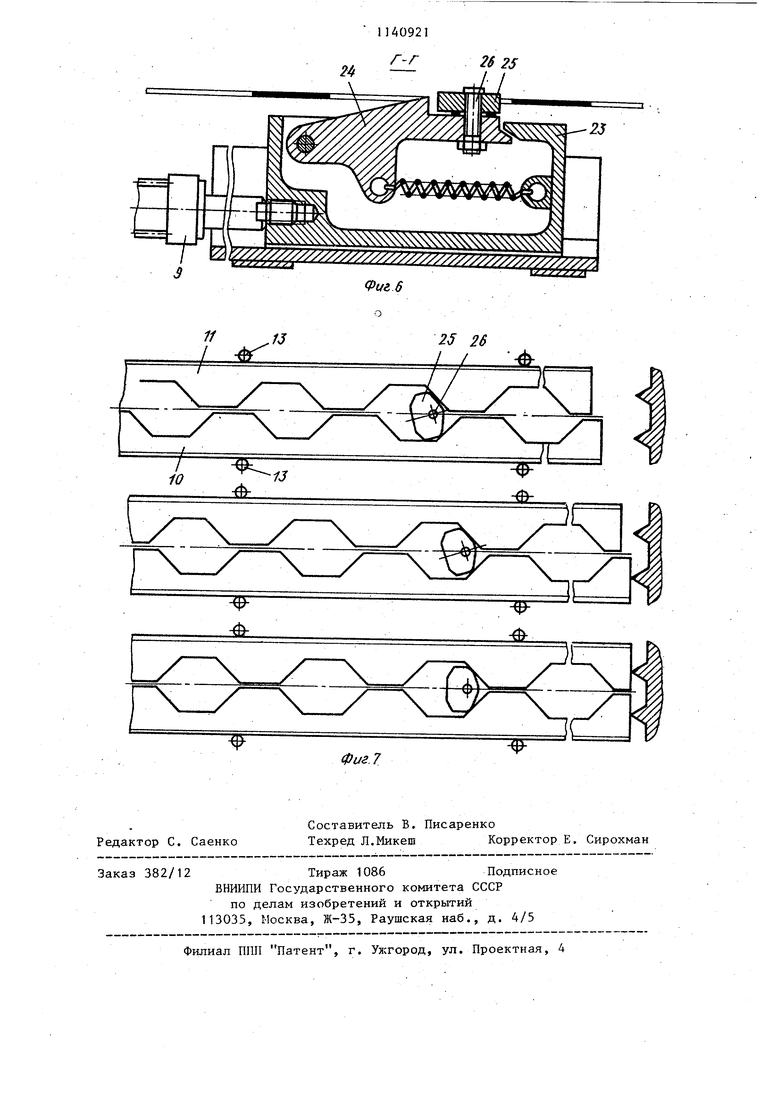

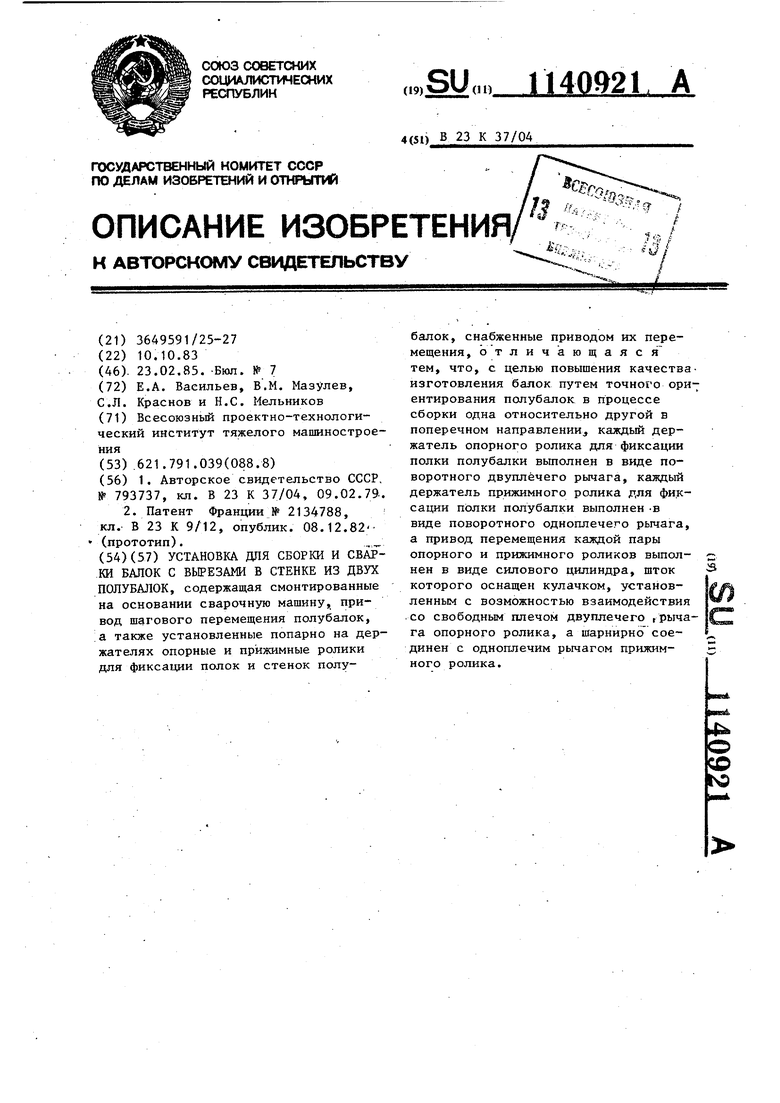

Изобретение относится к сварке, а именно, к конструкции установки для сборки и сварки балок с вырезами ,в стенке издвух полубалок и может. быть использовано для изготовления облегченных несуищх балок, имеющих широкое применение в различных отрас лях промышленности, главным образом, в краностроении, стройиндустрии, мостостроении. Известна поточная линия для изготовления балок с отверстиями в стенке, содержащая установку для сварки балок, выполненную в виде смонтированных на основании направляющих поддерживающих и пар ориентирующих роликов, устройства для прода жения полубалок, устройства для прижима полубалок к поддерживающим роли кам, стола с направляющей, несущей сварочную головку, выполненного с . возможностью поперечного перемещения и снабженного направляющими и поддерживающими роликами С1 Недостатком такого устройства является наличие одного ряда пар роликов, ориентирующих одну полубалку. Другая полубалка ориентируется по первой, что сказывается на качестве изготовления балки. Кроме того, отсутствие устройства для продольной ориентации полубалок также снижает качество изготовления балки. Смонтированная на столе йапра ляющая для сварочной головки требует применения специальных систем слежения за положением стыка полубалок. Известна также установка для сбор ки и сварки балок с вырезами в стенке из двух полубалок, содержащая смо тированные на основании сварочную ма щину, привод шагового перемещения полубалок, а также установленные попарно на держателях опорные и прижим ные ролики для фиксации полок и стенок полубалок, снабженные приводом их перемещения 2. Недостатком известной установки является низкое качество балок, так как нет точного ориентирования полубалок одна относительно другой в поперечном направлении в процессе сбор ки. Цель изобретения - повышение качества изготовления балок путем точно го ориентирования полубалок в процес се сборки одна относительно другой в поперечном направлении. 1 212 Указанная цель достигается тем, что в установке для сборки и сварки балок с вырезами в стенке из двух полубалок, содержащей смонтированные на основа;нии сварочнуюмашину, привод шагового перемещения полубалок, а также установлннные попарно на держателях опорные и прижимные ролики-для фиксации.полок и стенок полубалок, снабженные приводом их перемещения, каждый держатель опорного ролика для фиксации полки полубалки выполнен в виде поворотного двуплечего рычага, каждый держатель прижимного ролика для фиксации полки полубалки выполнен в виде поворотного одноплечего рычага, а привод перемещения каждой пары опорного и прижимного роликов выполнен в виде силового 1щлиндра, шток которого оснащен кулачком, установленным с возможностью взаимодействия со свободным плечом двуплечего рычага опорного ролика, ишарнирно соединен с одноплечим рычагом прижимного ролика. На фиг. 1 изображена предлагаемая установка,вид спереди; на фиг. 2 то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1, на фиг. 5 - разрез В-В на фиг. 1i на фиг. 6 - разрез, Г-Г на фиг. 2J на фиг. 7 - схема ориентирования полубалок в продольном направлении. Установка содержит основание 1, на котором смонтирована сварочна-я мащина 2, направляющие 3 с возможностью перемещения по ним от привода 4 продольных балок 5, рольганг 6 с упором 7 и механизм 8 шаговой пода/чи. Между продольными балками 5-на основании 1 размещено устройство 9 для продвижения заготовок (полубалок) 10 и 11. Продольные балки 5 снабжены поддерживающими 12, направляющими 13 и базовыми 14 роликами. В зоне сварочной машины 2 на продольных балках 5 смонтированы пары ориентирующих роликов, состоящие из опорного 15 и прижимного 16 роликов. Опорный ролик 15 смонтирован на«поворотном двуплечем рычаге 17, взаимодействующем с кулачком 18. Последний соединен через щтрк 19 силового цилиндра 20 с поворотным одноплечим рычагом 21, на котором установлен прижимной ролик 16. Однако часть профиля кулачка 18, контактирующая с рычагом 17, выполнена с постоянным радиусом кривизны, а другая - с кривизной, дающей возможность отвода опорного ролика 15 в исходное положение, обеспечивающее беспрепятственное перемещение полубалок 10 и 11. Сварочная машина 2 ойнащена устрой ствами 22 прижима полубалок к подцерживающим роликам 12. Устройство 9 для продвижения полубалок вьшолнено в виде каретки 23, несущей подпружиненный рычаг 24, снабженный планкой 25 с вертикальной осью 26 вращения, На направляющих 3 установлены упоры 27 для настройки установки на сбор ку под сварку балок различного типоразмера. Установка работает следующим образом. На направляющих 3 устанавливают упоры 27, соответствующие собираемому типоразмеру балки. Включают привод 4 и перемещают продольные балки 5 одна навстречу другой до упоров 27.Две заготовки (полубалки) 10 и 11 укладывают на направляющие ролики 13. Балки поворачивают на 90 , устанавливая тем самым полубалки 10 и 11 в положение, удобное для сварки. Перемещением каретки 23 устройства 9 подают полубалки 10 и 11 в зону сварочной мащины 2. При этом планка 25, установленная на подпружиненном рычаге 24, упирается в профиль выступов полубалок 10 и 11 и начинает их перемещать до упора 7. Когда одна из полубалок, например 10, доходит до упора 7, планка 25 начинает поворачиваться на оси 26 и подает вторую полубалку 11 до упора 7, тем самым ориентирует две полубалки одна относительно .другой в продоль ном направлении. Включением силовых цилиндров 20 производят ориентирование двух полуба лок 10 и 11 одна относительно другой в поперечном ниправлении. При этом штоки 19 поворачивают кулачки 18, которые устанавливают рычаги 17 с опорными роликами 15-в рабочее положение, а прижимные ролики 16, перемещаясь с рычагами 21, прижимают полубалки 10 и 11 к опорным роликам 15. Включением устройств 22 прижимают полубалки 10 и 11 к базовым ролика:м 14. Сварочная машина 2 производит автоматическую сварку одного продольного стыка полубалок. После сварки стыка горелку сварочной машины 2 и устройство 9 возвращают в исходное положение, убирают упор 7, отключают устройство 22 прижима.полубалок, силового цилиндра 20, а ролики 15 и Т6 занимают исходное положение. Механизмом 8 шаговой подачи полубалки 10 и 11, сваренные по первому выступу, перемещают на шаг для сварки следующего выступа. Снова включают силовые цилиндры 20 и производят ориентацию полубалок в поперечном направлении для сварки следующего стыка, и весь цикл повторяется. Сваренная балка поступает на рольганг 6, и процесс изготовления -балки с вырезами заканчивается. Снабжение установки для изготовления балок с вырезами в стенке парами ориентирующих роликов предлагаемой конструкции позволяет повысить качество изготовления балок путем обеспечения точного ориентирования полубалок в поперечном направлении одна относительно другой с получением стабильного зазора для сварки, исключения влияния допусков на толщину полки полубапки. ; Предлагаемая конструкция ориентирующих.роликов уменьшает трение во время продвижения полубалок и тем самым позволяет снизить мощность привода.

IJL

ih ih

IF Ф -a

-7 r

J 7 /,S

/,fc,.-,,-/,

e

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовлениябАлОК C ОТВЕРСТияМи B CTEHKE | 1979 |

|

SU793737A1 |

| Автоматизированная линия для сварки балок коробчатого сечения | 1988 |

|

SU1618559A1 |

| Устройство для сборки под сварку балок корабельного набора с полотнищем | 1980 |

|

SU933344A1 |

| Установка для автоматической сваркиТАВРОВыХ бАлОК | 1978 |

|

SU804312A1 |

| Установка для изготовления балок из профилей | 1987 |

|

SU1484536A1 |

| Способ изготовления облегченной металлической балки | 1991 |

|

SU1795035A1 |

| Устройство для сборки под сварку и сварки двутавровых балок | 1980 |

|

SU897454A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ МЕТАЛЛИЧЕСКОЙ БАЛКИ | 1992 |

|

RU2046902C1 |

| Способ изготовления балок с отверстиями в стенке | 1989 |

|

SU1722752A1 |

| Стенд для сборки и сварки крупногабаритных изделий | 1981 |

|

SU1038159A1 |

УСТАНОВКА ДЛЯ СБОРКИ И СВАРКИ БАЛОК С ВЫРЕЗАМИ В СТЕНКЕ ИЗ ДВУХ ПОЛУБАЛОК, содержащая смонтированные на основании сварочную машину, привод шагового перемещения полубалок, а также установленные попарно на держателях опорные и прижимные ролики для фиксации полок и стенок полубалок, снабженные приводом их перемещения, отличающаяся тем, что, с целью повышения качестваизготовления балок путем точного ориентирования полубалок в процессе сборки одна относительно другой в поперечном направлении,, каждый держатель опорного ролика для фиксации полки полубалки вьтолнен в виде поворотного двуплечего рычага, каждый держатель прижимного ролика для фиксации полки полубалки выполнен -в виде поворотного одноплечего рычага, а привод перемещения каждой пары опорного и прижимного роликов выполнен в виде силового цилиндра, шток которого оснащен кулачком, установленным с возможностью взаимодействия .со свободным плечом двуплечего ,рычага опорного ролика, а шарнирнсз соединен с одноплечим рычагом прижимного ролика.

гв

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР, № 793737, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ СОПРЯЖЕНИЯ ЛАВЫ СО ШТРЕКОМ | 1997 |

|

RU2134788C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-02-23—Публикация

1983-10-10—Подача