сивному налипанию пылевидных частиц неспекающегося угля на пластифицированные частицы. При этом мелкие частицы прочно удерживаются в агломерате, а крупные легко отделяются, благодаря чему получается продукт более равномерного гранулометрического состава с. малым содержанием пылевидных фракций. Количество последних при этом может быть снижено до нуля.

При дальнейшем нагреве агломератов в процессе термообработки происходит формирование мелкозернистого полукокса-кокса. Пластифицированные частицы агломератов переходят в твердое состояние, упрочняя полученные агломераты. В подвижном (кипящем, пересыпающемся) слое происходит некоторое разрушение и истирание затвердевших агломератов полукокса (кокса) и образование небольшого количества (10- 15%) фракции 0-0,25 мм, поэтому для агломерации в горячий кокс необходимо также добавить спекающийся уголь. Добавленный к горячему мелкозернистому коксу спекающийся уголь постепенно нагревается в контакте с горячим коксом до 550-950°С и превращается в полукокс или кокс.

Количество вводимого спекающегося компонента определяется как свойствами спекающегося угля, так и содержанием мелких классов в коксе.

В случае применения в качестве спекающегося компонента жирных углей марки 1Ж и 2Ж с очень хорошей спекающей способностью минимальное их количество, рез,ко (в два раза) снижающее содержание фракций О-0,25 мм, составляет 5-7%.

Если применяются угли с более низкой спекающей способностью для достижения тех же результатов требуется более высо.кий расход спекающихся углей. Например, в случае жирного угля шахты Чертинская хороший эффект (снижение фракции О- 0,25 гмм в 2 раза) наблюдается уже при 5- 7% его расхода, а оптимальный его расход составляет 12-15%.

В случае применения угля марки Г6 шахты им. 7 Ноября снижение фракции О- 0,25 мм в 2-2,5 раза в коксе наблюдается при расходе этого угля около 15%, а оптимальное соотношение наблюдается при его расходе 20-25%.

Применение спекающегося компонента в количествах более 30% затруднено технологически вследствие образования более .крупных агломератов (15-20 мм) и, следовательно, нарушения технологии. Применение спекающихся углей в количествах более 30% нецелесообразно и с экономических позиций, так как может приводить к повышению стоимости мелкозернистого кокса.

При снижении количества хорошо спекающегося жирного угля до 3,0% содержание пылевидных фракций О-0,25 мм в коксе сохраняется на высоком уровне (около 30%), т. е. не достигается необходимая эффективность снижения содержания этой фракции до 10-15%.

Пре/адагаемый способ производства мелкозернистого кокса можно представить в виде следующей пооперационной схемы.

Исходный неспекающийся уголь дробится до крупности 75-80% содержания класса О-3 мм. Спекающийся уголь дробится до крупности 85-95% содержания класса

О-3 мм. Дробленые компоненты дозируются в соотношении от 70 : 30 до 95 : 5; 75- 25% спекающегося компонента смешивается с неспекающимся углем и смесь подвергается термической обработке в кипящем

или пересыпающемся слое при 650-1000°С. Образовавшийся при этом мелкозернистый полукокс или кокс при температуре коксования смешиваются с оставшимися 25-75% спекающегося угля.

Полученная смесь выдерживается до стадии смешения до выравнивания температур компонентов, а затем после превращения спекающегося компонента в полукокс (кокс) охлаждается и выводится из процесса, как товарный продукт.

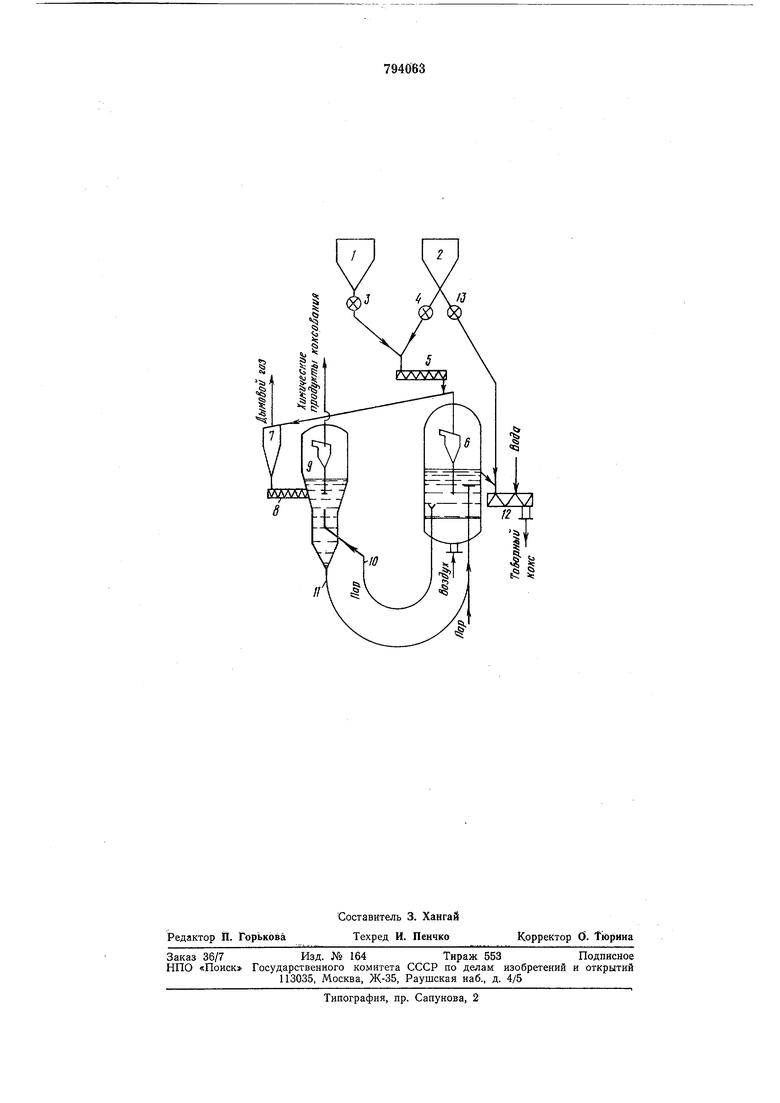

На чертеже приведена схема установки получения мелкозернистого буроугольного кокса по предлагаемому способу. Пример. Установка состоит из бункера

1 газового угля марки Г17 (спекающийся компонент), бункера 2 бурого угля, дозатора 3 неспекающегося компонента, дозатора 4 спекающегося компонента, шнекового забрасывателя 5, коксонагревателя 6,

циклона 7, шнекового питателя 8, реактора

9, коксопровода 10 от коксонагревателя к

реактору, коксопровода 11 от реактора к

коксонагревателю и охладителя 12 кокса.

Дробленый бурый уголь Канско-Ачинского бассейна крупностью 0-5 мм (влажность WP -32%, зольность 8%; количество летучих веществ ) из бункера

1и дробленый газовый уголь шахты им. 7 Ноября марки Г17 крупностью О-3 мм

(, А 11%, ,5% и толщина пластического слоя У 11 мм) из бункера

2при помощи дозаторов 3 и 4 подаются в шнековый забрасыватель 5. Соотношение компонентов поддерживается 9: 1 (270 т/ч

и 30 т/ч). Суммарный расход компонентов составляет 300 т/ч. Шнековый забрасыватель осуществляет смешение компонентов и их забрасывание (подачу) в газоход-сушилку. Сушка осуществляется дымовыми газами (имеющими температуру 650°С), отходящими от коксонагревателя 6. Сухая смесь углей отделяется от дымовых газов в циклоне 7 и с помощью шнекового питателя 8 подается в реактор 9, а дымовые газы после доочистки сбрасываются в атмосферу.

В реакторе сухая шихта вступает в контакт с горячим твердым теплоносителем коксом, поступающим в реактор по коксопроводу 10 из коксонагревателя б, нагревается до 600°С и пиролизуется. ОбразующиеСи парогазовые продукты поддерживают в реакторе кипящий слой. В этих условиях происходит пластификация нагретых частиц спекающегося угля и агломерация пылевидных фракций буроугольного полукокса пластифицированными частицами. Кипящий слой препятствует образованию крупных агломератов.

Химические продукты коксования после очисткн в циклоне от пыли из реактора направляются в отделение конденсации и улавливания, а смесь теплоносителя и пиролизованного угля по коксопроводу 11 направляется в коксонагреватель (аппарат кипящего слоя с газораспределительной решеткой) 6. Под решетку коксонагревателя подается воздушное дутье и за счет частичного (5%) сгорания полукокса его температура доводится до 700°С. С этой температурой полукокс в качестве теплоносителя направляется в реактор 9 по коксопроводу 10, а избыток его (40%) выводится в охладитель 12. При помощи дозатора 13 в охладитель вводят спекающийся уголь (10%)

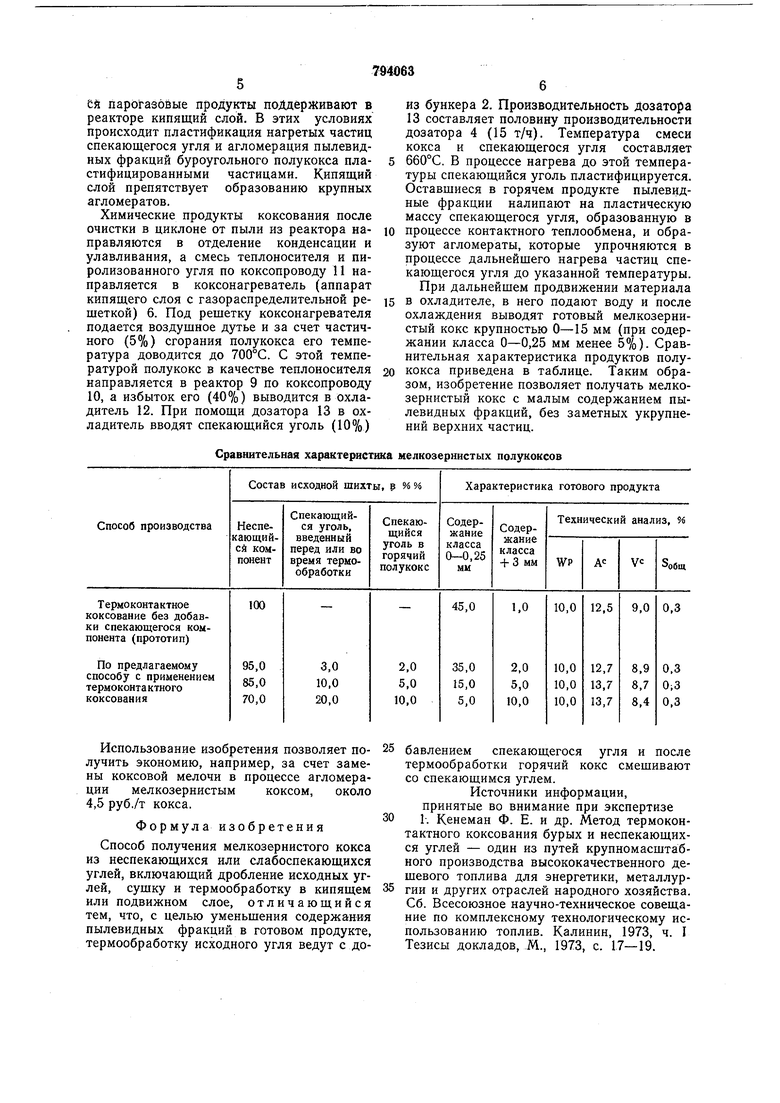

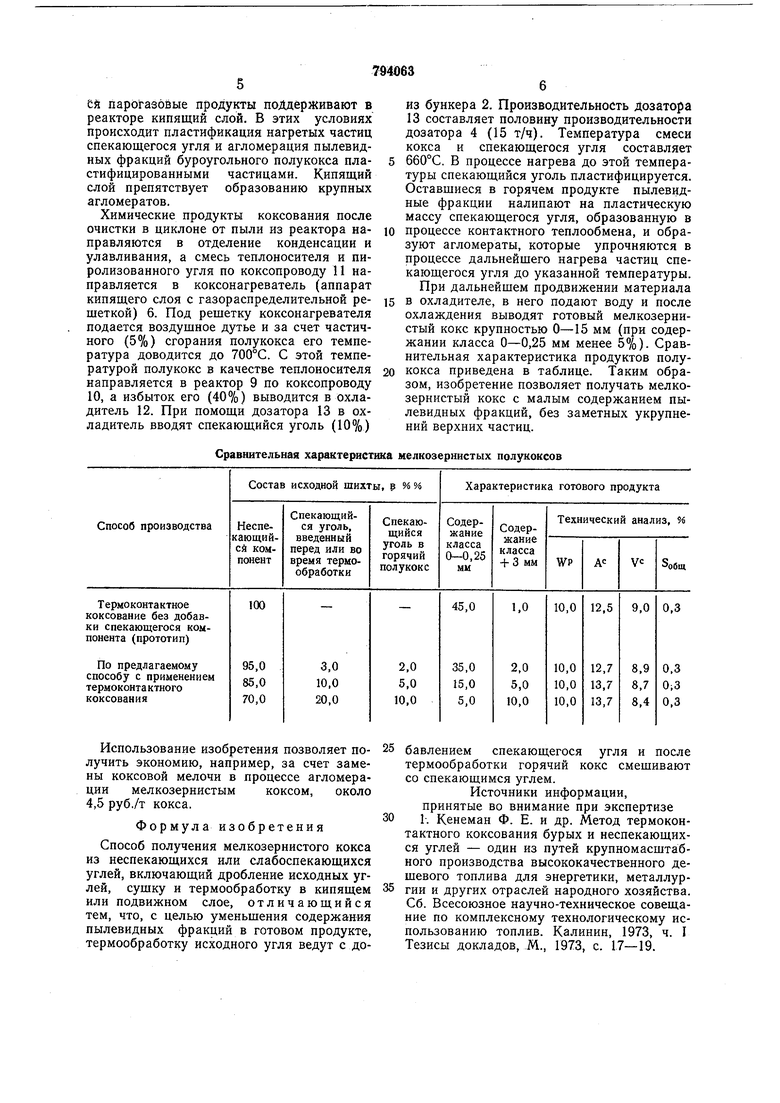

Сравнительная характеристика мелкозернистых полукоксов

из бункера 2. Производительность Дозатора 13 составляет половину производительности дозатора 4 (15 т/ч). Температура смеси кокса и спекающегося угля составляет

660°С. В процессе нагрева до этой температуры спекающийся уголь пластифицируется. Оставшиеся в горячем продукте пылевидные фракции налипают на пластическую массу спекающегося угля, образованную в

процессе контактного теплообмена, и образуют агломераты, которые упрочняются в процессе дальнейшего нагрева частиц спекающегося угля до указанной температуры. При дальнейшем продвижении материала

в охладителе, в него подают воду и после охлаждения выводят готовый мелкозернистый кокс крупностью О-15 мм (при содержании класса О-0,25 мм менее 5%). Сравнительная характеристика продуктов полукокса приведена в таблице. Таким образом, изобретение позволяет получать мелкозернистый кокс с малым содержанием пылевидных фракций, без заметных укрупнений верхних частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Энерготехнологическая установка с термоконтактным коксованием углей | 1988 |

|

SU1550188A1 |

| Способ переработки угля и выработки электроэнергии | 1989 |

|

SU1766939A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОВЛАЖНОГО ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ЭЛЕКТРОЭНЕРГИИ | 1995 |

|

RU2105158C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2007 |

|

RU2334777C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА | 2005 |

|

RU2285715C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 1994 |

|

RU2074223C1 |

| СПОСОБ ПОДГОТОВКИ НЕСПЕКАЮЩЕГОСЯ УГЛЯ | 2013 |

|

RU2537151C1 |

| ВОССТАНОВИТЕЛЬ ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКИХ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2381287C2 |

Использование изобретения позволяет получить экономию, например, за счет замены коксовой мелочн в процессе агломерации мелкозернистым коксом, около 4,5 руб./т кокса.

Формула изобретения

Способ получения мелкозернистого кокса из неспекающихся или слабоспекающихся углей, включающий дробление исходных углей, сушку и термообработку в кипящем или подвижном слое, отличающийся тем, что, с целью уменьшения содержания пылевидных фракций в готовом продукте, термообработку исходного угля ведут с добавлением спекающегося угля и после термообработки горячий кокс смешивают со спекающимся углем.

Источники информации, принятые во внимание при экспертизе 1-. Кенеман Ф. Е. и др. Метод термоконтактного коксования бурых и неспекающихся углей - один из путей крупномасштабного производства высококачественного дешевого топлива для энергетики, металлургии и других отраслей народного хозяйства. Сб. Всесоюзное научно-техническое совещание по комплексному технологическому использованию топлив. Калинин, 1973, ч. I Тезисы докладов, М., 1973, с. 17-19.

Авторы

Даты

1981-01-07—Публикация

1978-04-24—Подача