(54) МЕХАНИЗМ ПОДАЧИ ТРУБ К ОТРЕЗНОМУ СТАНКУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подачи труб к отрезному станку | 1981 |

|

SU1002109A2 |

| Механизм подачи заготовок к трубо-ОТРЕзНОМу СТАНКу | 1979 |

|

SU848362A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ РЕЗКИ ЗАГОТОВОК ИЗ ТРУБ | 1991 |

|

RU2071399C1 |

| Устройство для подачи труб на токарный трубонарезной станок | 2019 |

|

RU2727629C1 |

| Устройство для подачи труб к трубоотрезному станку | 1982 |

|

SU1031655A1 |

| Линия для производства оребренных биметаллических труб | 1983 |

|

SU1191227A1 |

| МЕХАНИЗМ ПОДАЧИ ЗАГОТОВОК К ТРУБОРЕЗНОМУСТАНКУ | 1966 |

|

SU184110A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Линия резки труб | 1990 |

|

SU1792810A1 |

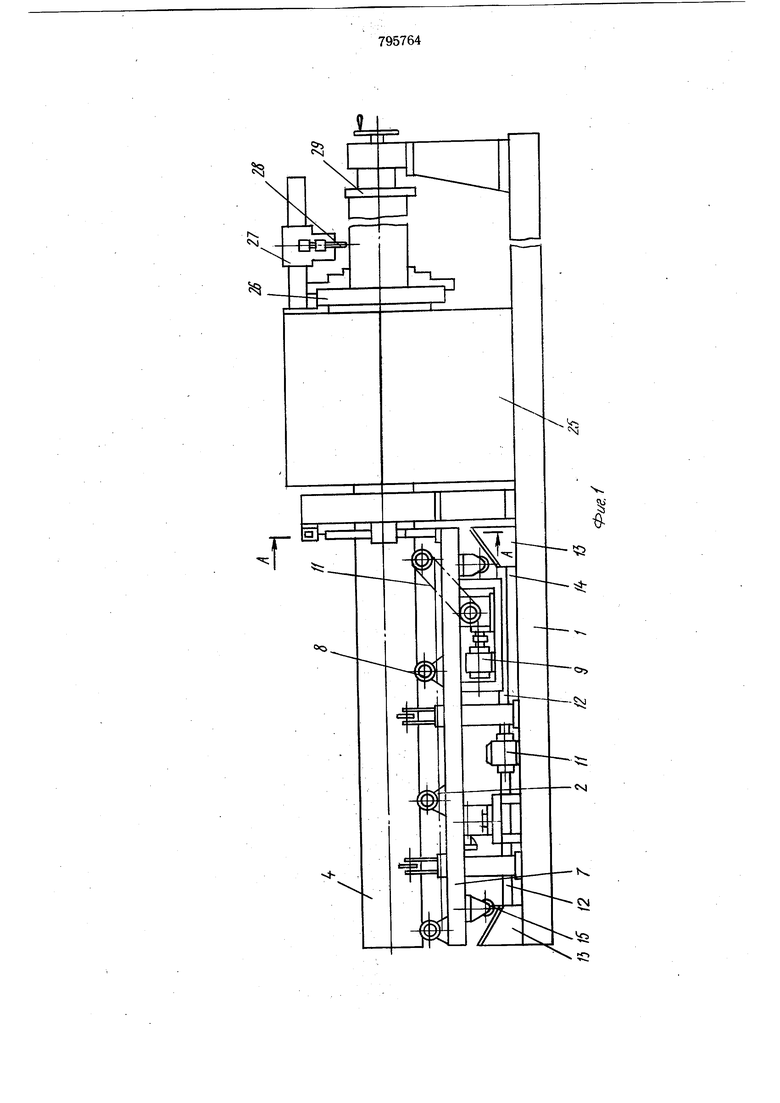

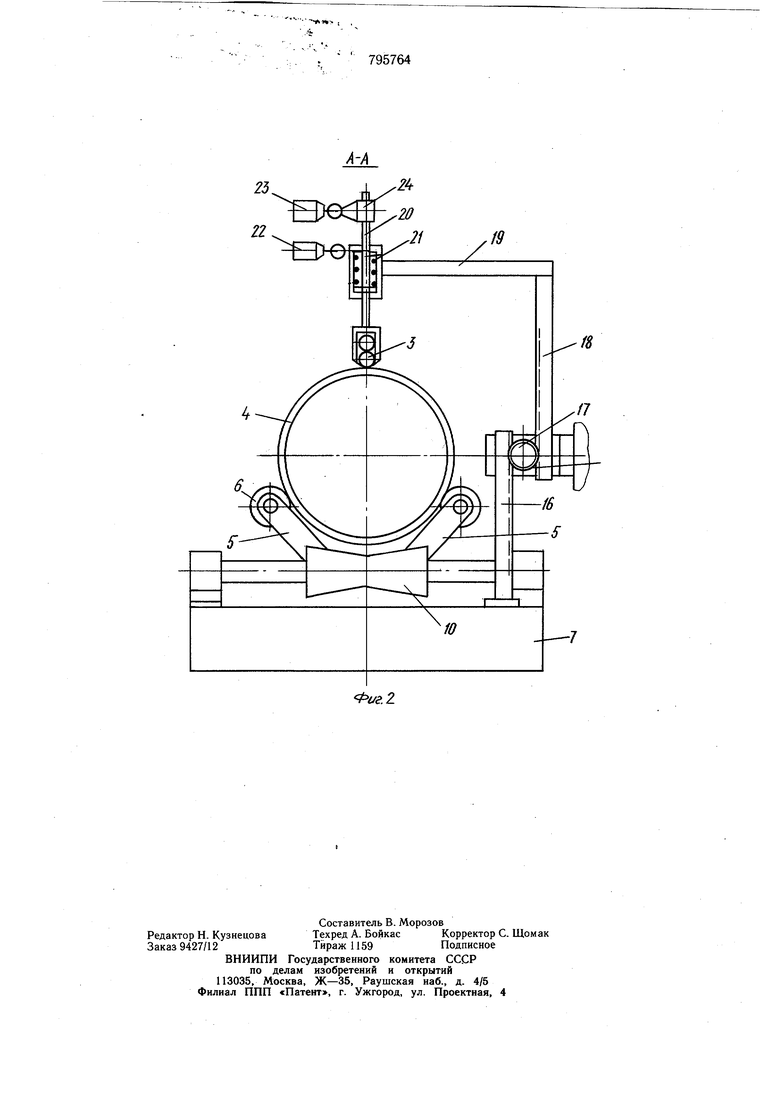

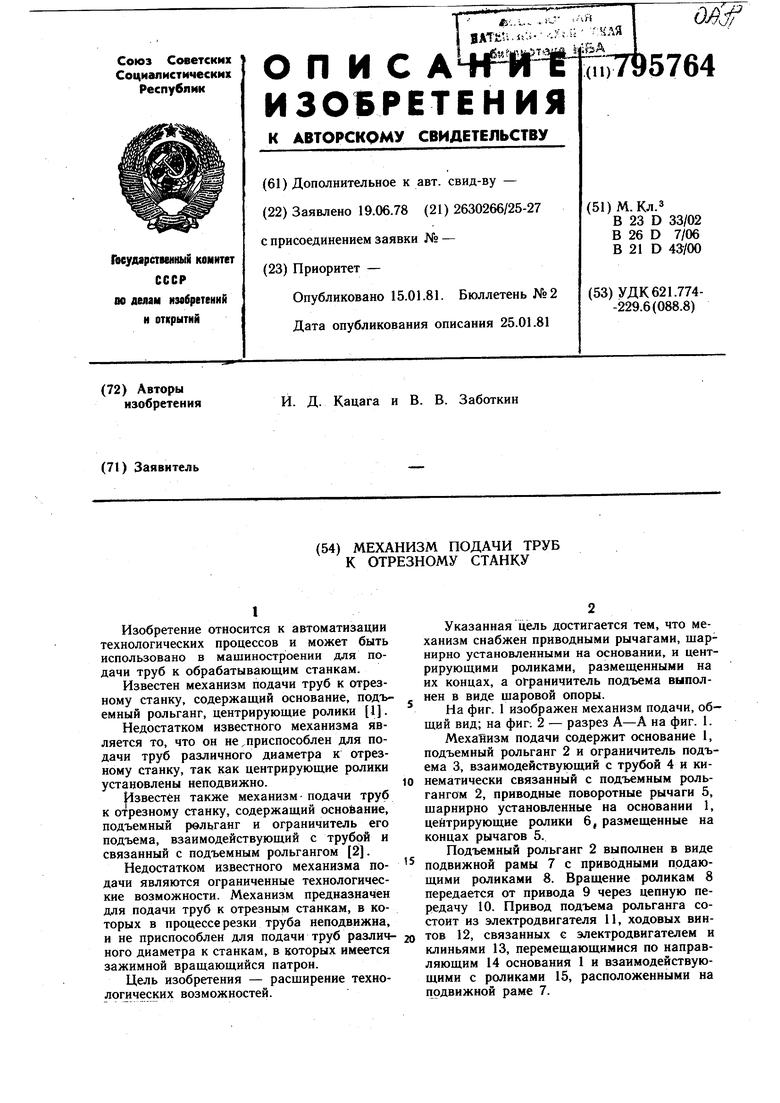

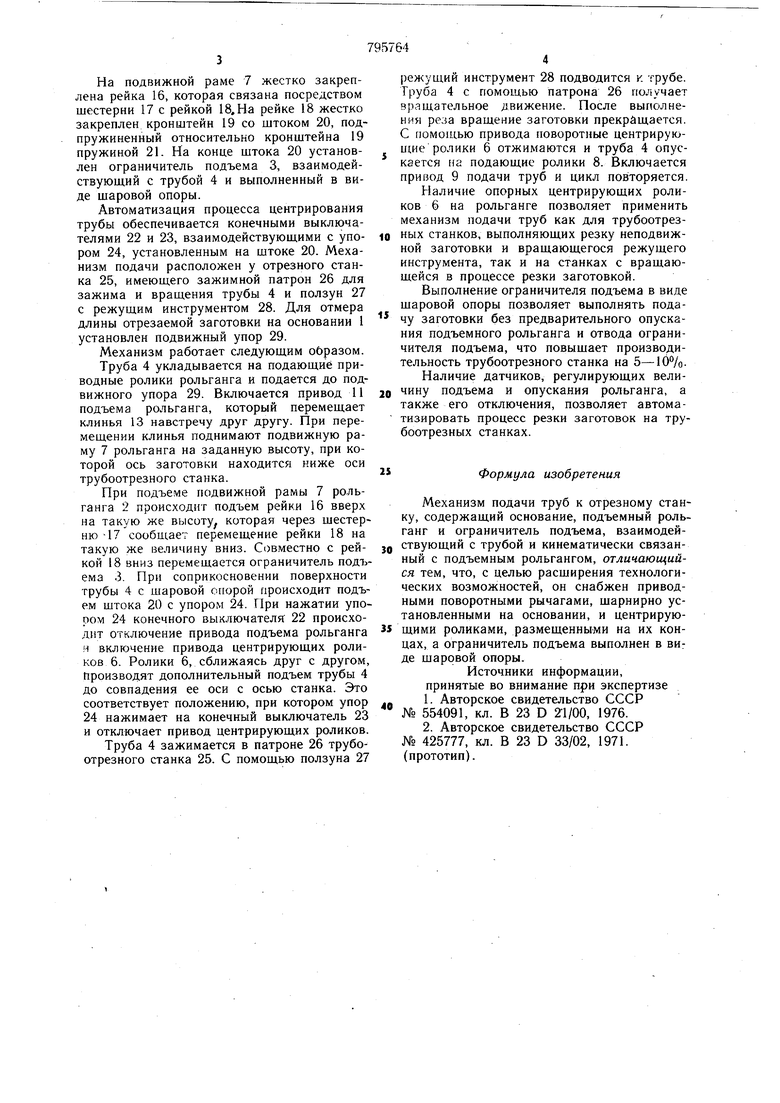

Изобретение относится к автоматизации технологических процессов и может быть использовано в машиностроении для подачи труб к обрабатывающим станкам. Известен механизм подачи труб к отрезному станку, содержащий основание, подъемный рольганг, центрирующие ролики 1. Недостатком известного механизма является то, что он не,приспособлен для подачи труб различного диаметра к отрезному станку, так как центрирующие ролики установлены неподвижно. Известен также механизм- подачи труб к отрезному станку, содержащий основание, подъемный рольганг и ограничитель его подъема, взаимодействующий с трубой и связаиный с подъемным рольгангом 2. Недостатком известного механизма подачи являются ограниченные технологические возможности. Механизм предназначен для подачи труб к отрезным станкам, в которых в процессе резки труба неподвижна, и не приспособлен для подачи труб различного диаметра к станкам, в которых имеется зажимной вращающийся патрон. Цель изобретения - расщирение технологических возможностей. Указанная цель достигается тем, что механизм снабжен приводными рычагами, щарнирно установленными на основании, и центрирующими роликами, размещенными на их концах, а ограничитель подъема выполнен в виде щаровой опоры. На фиг. 1 изображен механизм подачи, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Механизм подачи содержит основание 1, подъемный рольганг 2 и ограничитель подъема 3, взаимодействующий с трубой 4 и кинематически связанный с подъемным рольгангом 2, приводные поворотные рычаги 5, шарнирно установленные на основании 1, центрирующие ролики 6, размещенные на концах рычагов 5. Подъемный рольганг 2 выполнен в виде подвижной рамы 7 с приводными подающими роликами 8. Вращение роликам 8 передается от привода 9 через цепную передачу 10. Привод подъема рольганга состоит из электродвигателя 11, ходовых винтов 12, связанных с электродвигателем и клиньями 13, перемещающимися по направляющим 14 основания 1 и взаимодействующими с роликами 15, расположенными на подвижной раме 7.

На подвижной раме 7 жестко закреплена рейка 16, которая связана посредством шестерни 17 с рейкой 18. На рейке 18 жестко закреплен кронштейн 19 со штоком 20, подпружиненный относительно кронштейна 19 пружиной 21. На конце штока 20 установлен ограничитель подъема 3, взаимодействующий с трубой 4 и выполненный в виде шаровой опоры.

Автоматизация процесса центрирования трубы обеспечивается конечными выключателями 22 и 23, взаимодействуюш.ими с упором 24, установленным на штоке 20. Механизм подачи расположен у отрезного станка 25, имеюшего зажимной патрон 26 для зажима и враш,ения трубы 4 и ползун 27 с режущим инструментом 28. Для отмера длины отрезаемой заготовки на основании 1 установлен подвижный упор 29.

Механизм работает следующим образом.

Труба 4 укладывается на подающие приводные ролики рольганга и подается до подвижного упора 29. Включается привод 11 подъема рольганга, который перемещает клинья 13 навстречу друг другу. При перемещении клинья поднимают подвижную раму 7 рольганга на заданную высоту, при которой ось заготовки находится ниже оси трубоотрезного станка.

При подъеме подвижной рамы 7 рольганга 2 происходит подъем рейки 16 вверх на такую же высоту, которая через шестерню -17 сообщает перемещение рейки 18 на такую же величину вниз. Совместно с рейкой 18 вниз перемещается ограничитель подъема 3. При соприкосновении поверхности трубы 4 с шаровой опорой происходит подъем штока 20 с упором 24. При нажатии упором 24 конечного выключателя 22 происходит отключение привода подъема рольганга и включение привода центрирующих роликов 6. Ролики 6, сближаясь друг с другом, производят дополнительный подъем трубы 4 до совпадения ее оси с осью станка. Это соответствует положению, при котором упор 24 нажимает на конечный выключатель 23 и отключает привод центрирующих роликов.

Труба 4 зажимается в патроне 26 трубоотрезного станка 25. С помощью ползуна 27

режущий инструмент 28 подводится к трубе. Труба 4 с помощью патрона 26 получает вращательное движение. После выполнения реза вращение заготовки прекращается. С помощью привода поворотные центрирующие ролики 6 отжимаются и труба 4 опускается на подающие ролики 8. Включается привод 9 подачи труб и цикл повторяется. Наличие опорных центрирующих роликов 6 на рольганге позволяет применить механизм подачи труб как для трубоотрез0 ных станков, выполняющих резку неподвижной заготовки и вращающегося режущего инструмента, так и на станках с вращающейся в процессе резки заготовкой.

Выполнение ограничителя подъема в виде шаровой опоры позволяет выполнять подачу заготовки без предварительного опускания подъемного рольганга и отвода ограничителя подъема, что повышает производительность трубоотрезного станка на 5-10%. Наличие датчиков, регулирующих велио чину подъема и опускания рольганга, а также его отключения, позволяет автоматизировать процесс резки заготовок на трубоотрезных станках.

Формула изобретения

Механизм подачи труб к отрезному станку, содержащий основание, подъемный рольганг и ограничитель подъема, взаимодействующий с трубой и кинематически связанный с подъемным рольгангом, отличающийся тем, что, с целью расщирения технологических возможностей, он снабжен приводными поворотными рычагами, шарнирно установленными на основании, и центрирующими роликами, размещенными на их концах, а ограничитель подъема выполнен в ви: де шаровой опоры.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 554091, кл. В 23 D 21/00, 1976.

fS

Фиг. 2.

Авторы

Даты

1981-01-15—Публикация

1978-06-19—Подача