Фи г. Z

Изобретение относится к обработке металлов давлением, s именно к механическому оборудованию для резки труб, и может быть использовано о заготовительном производстве машиностроительных заводов.

Известна линия резки труб, содержащая загрузочное устройство с механизмом поштучной выдачи, подающий рольганг, отрезной станок с зажимным устройством, механизм сброса заготовок, конечные упоры, механизмы слежения первого и последнего реза и немерных остатков, а также отводящий рольганг и зачистное устройство.

Недостатком известной линии является то, что технологические операции - отрезка первого короткого отхода (торцовка трубы) и порезка трубы на заготовки - производятся в линии последовательно и время на их выполнение суммируется, что снижает производительность линии. Торцовка трубы и порезка выполняются одним инструментом - отрезным кругом.

Наиболее близким техническим решением к изобретению является линия резки труб, содержащая основание загрузочное устройство с механизмом поштучной выдачи, подающий рольганг, механизм слежения первого реза, последнего реза и немерного остатка, отрезной станок с зажимным устройством, приемный рольганг с убирающимся упором и устройство для автоматического складирования готовых заготовок в тару,

Недостатком известной линии также является то, что технологические операции торцовки трубы и резки на заготовки производятся одним инструментом - отрезным диском и во времени выполняются последовательно: сначала торцовка, а затем резка на заготовки, что снижает производительность линии.

Целью изобретения является повышение производительности линии путем совмещения во времени технологических операций подрезки торца трубы (перед порезкой) и порезки трубы на заготовки.

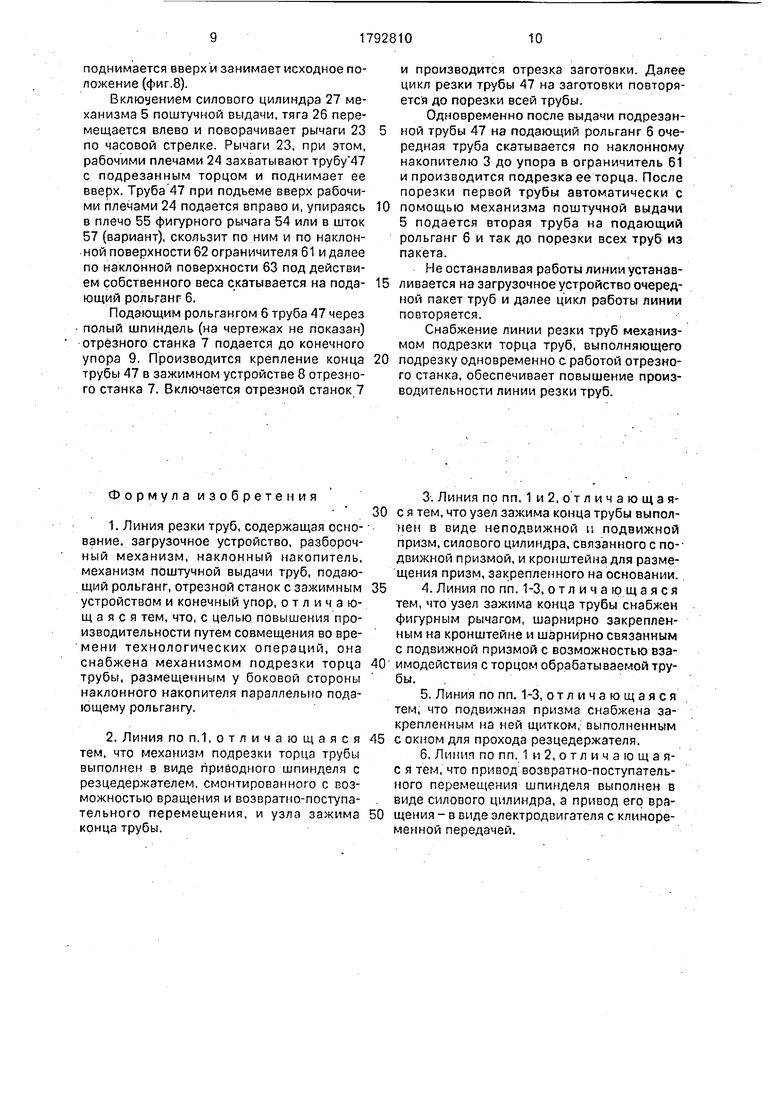

Поставленная цель достигается тем, что линия резки труб, содержащая основание, загрузочное устройство, разборочный механизм, наклонный накопитель, механизм поштучной выдачи, подающий рольганг, отрезной станок с зажимным устройством и конечный упор, снабжена механизмом подрезки торца трубы, размещенным у боковой стороны наклонного накопителя параллельно подающему рольгангу,

Механизм подрезки торца трубы может быть выполнен в виде приводного шпинделя с резцедержателем, смонтированного с возможностью вращения и возвратно-поступательного перемещения.-и узла зажима конца трубы.

Узел зажима конца трубы может быть выполнен в виде неподвижной и подвижной

призм, силового цилиндра, связанного с подвижной призмой, и кронштейна для размещения призм,закрепленного на основании. Узел зажима конца трубы может быть оснащен фигурным рычагом, шарнирно закрепленным на кронштейне и шарнирно связанным с подвижной призмой с возможностью взаимодействия с торцом трубы. Подвижная призма может быть снабжена закрепленным на .ней щитком, выполнен5 ным с окном для прохода резцедержателя, Привод возвратно-поступательного перемещения шпинделя может быть выполнен в виде силового цилиндра, а привод его вращения - в виде электродвигателя с кли0 ноременной передачей.

Снабжение линии механизмом подрезки торца трубы, размещенным у боковой стороны наклонного накопителя параллельно подающему рольгангу, выполненным в

5 виде установленного на основании корпуса, имеющего шпиндель с резцедержателем, установленным с возможностью вращения и возвратно-поступательного перемещения от приводов, а также узлом для зажима кон0 ца трубы, обеспечивает возможность последовательной подрезки торцов всех труб, размещенных на наклонном накопителе, перед поступлением их к отрезному станку на порезку. Подрезка торца труб и порезка

5 их на заготовки производится одновременно, т.е. имеет место совмещение во времени двух технологических операций: подрезки торца трубы и порезки ее на.заготовки, что обеспечивает повышение производитель0 ности линии резки труб.

Выполнение узла зажима конца трубц в виде неподвижной и подвижной от силового цилиндра призм, смонтированных на кронштейне, жестко установленном на ос5 новации механизма подрезки торца, обеспечивает простоту и надежность зажима конца трубы при подрезке торца, что также способствует повышению производительности линии. Неподвижная призма смонти0 розана таким образом, что каждая труба (ее конец) скатываясь по наклонному накопителю вниз перед механизмом поштучной выдачи, под силой тяжести попадает на нее, а зажим с помощью подвижной призмы и си- 5 лового цилиндра обеспечивают надежное крепление конца трубы и точное центрирование относительно оси шпинделя и резцедержателя механизма.

Для повышения производительности работы линии необходимо обеспечить базированиё конца трубы перед зажимом относительно резцедержателя вдоль оси трубы. Чем точнее базирование, тем меньше времени на холостой ход шпинделя механизма подрезки торца. Для этого предложено два варианта базирования конца трубы:

- первый вариант, когда узел для зажима конца трубы снабжен шарнирноустанов- ленным на кронштейне фигурным рычагом, шарнирно связанным с подвижной призмой, с возможностью его взаимодействия с торцом трубы при крайнем положении подвижной призмы,

- второй вариант, когда подвижная призма снабжена жестко закрепленным на ней щитком, размещенным в направляющих кронштейна, и имеющим окно для прохождения резцедержателя при подрезке 1-орца трубы.

Оба варианта равноценны,

Применение приводов вращения шпинделя в виде электродвигателя и кли- ноременной передачи и прямолинейного возвратно-поступательного в виде силового цилиндра обеспечивают простоту обслуживания и надежность работы механизме) подрезки торца трубы, что в конечном счете повышает производительность линии из-за уменьшения простоев.

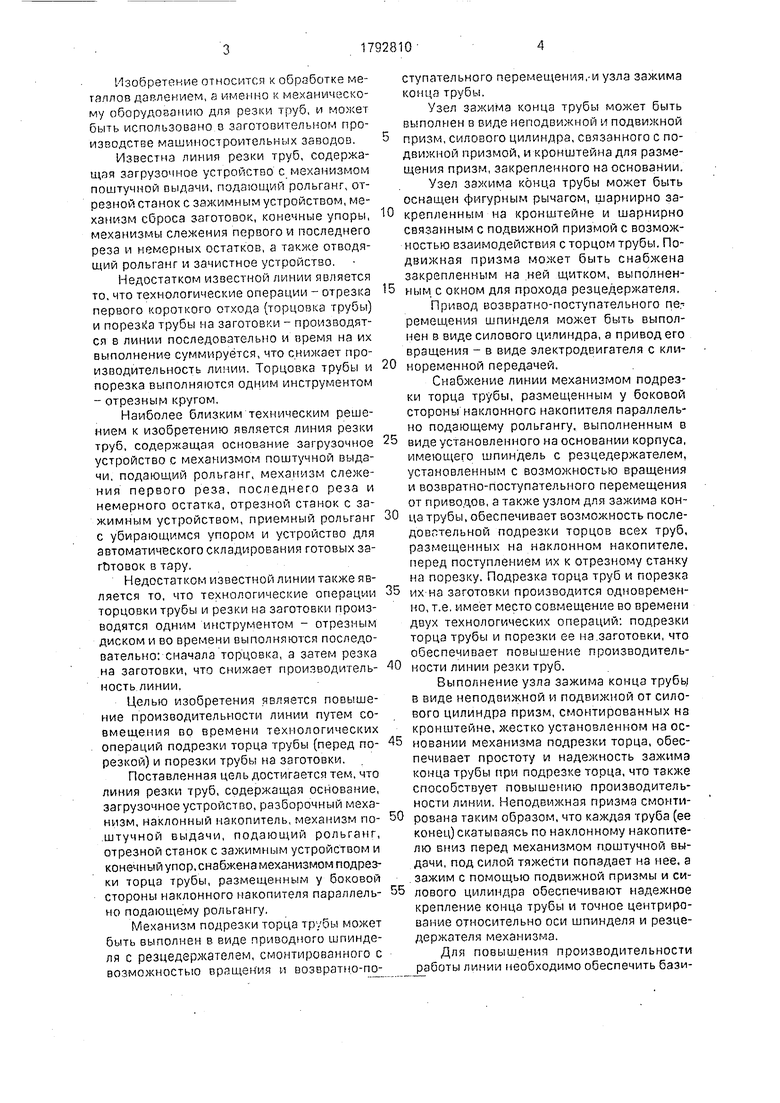

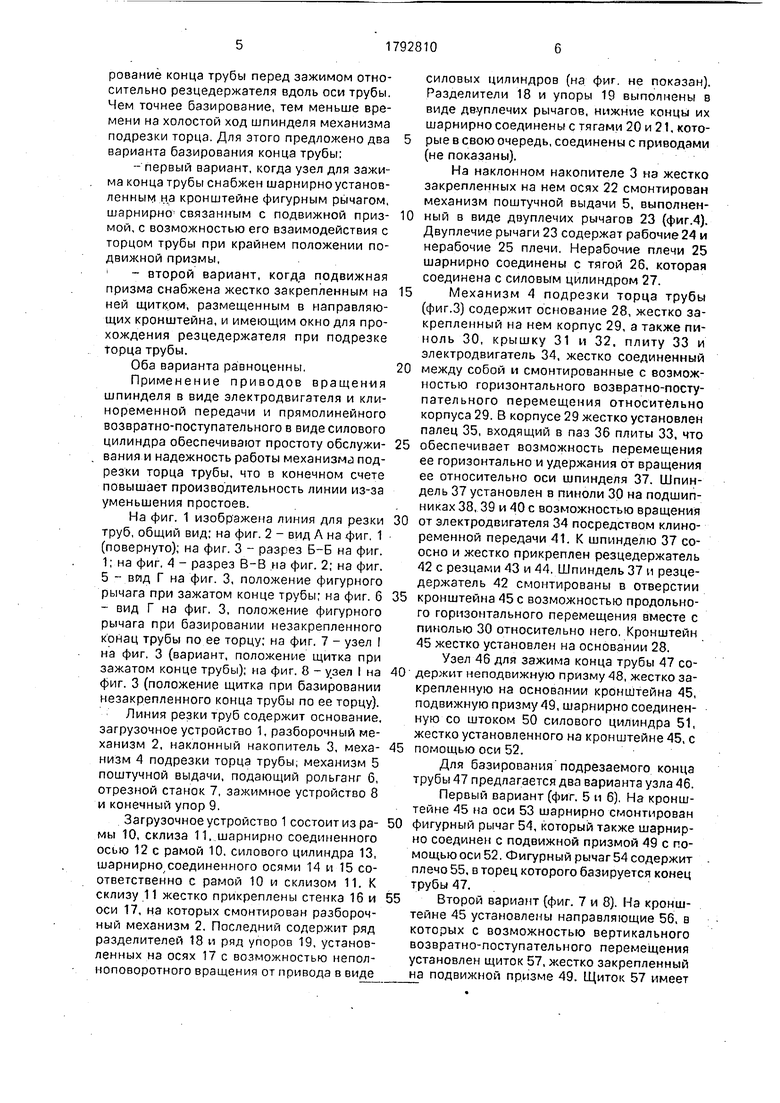

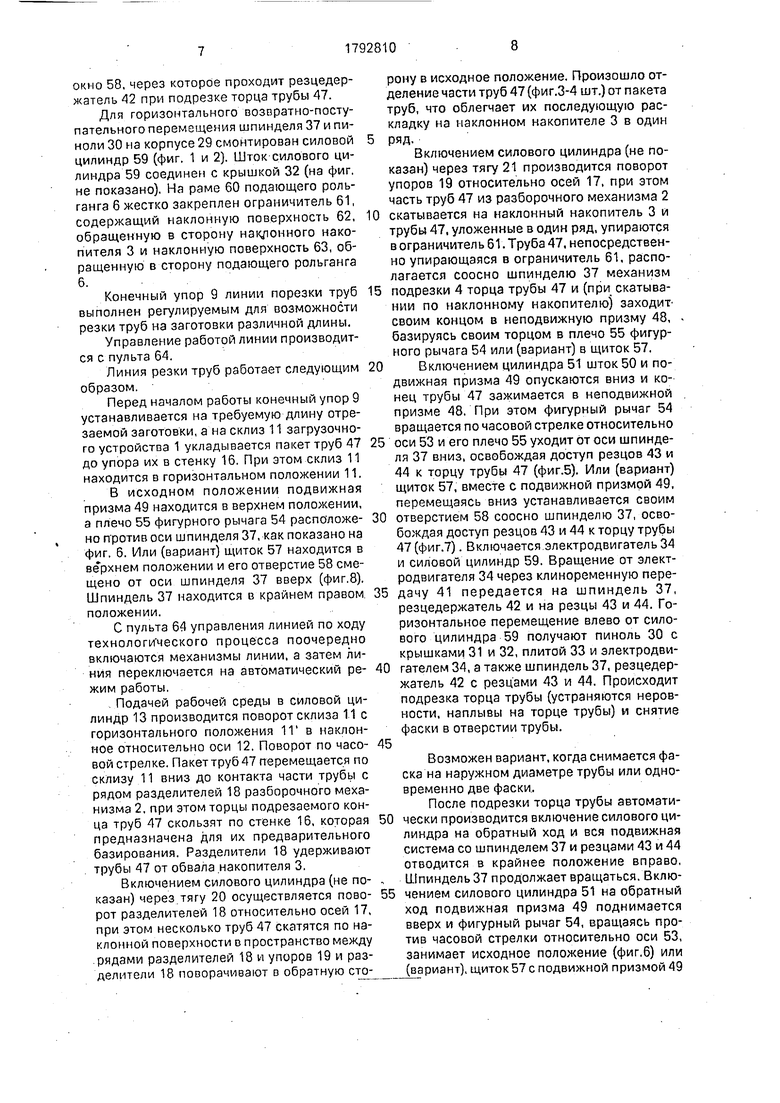

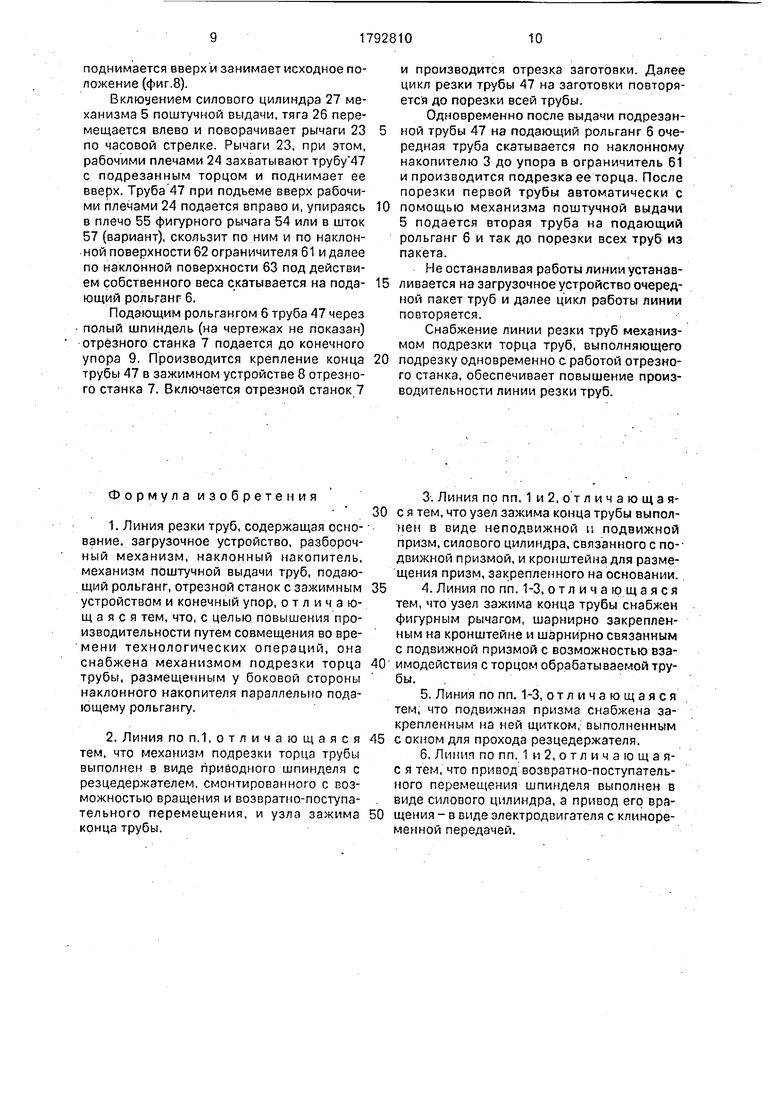

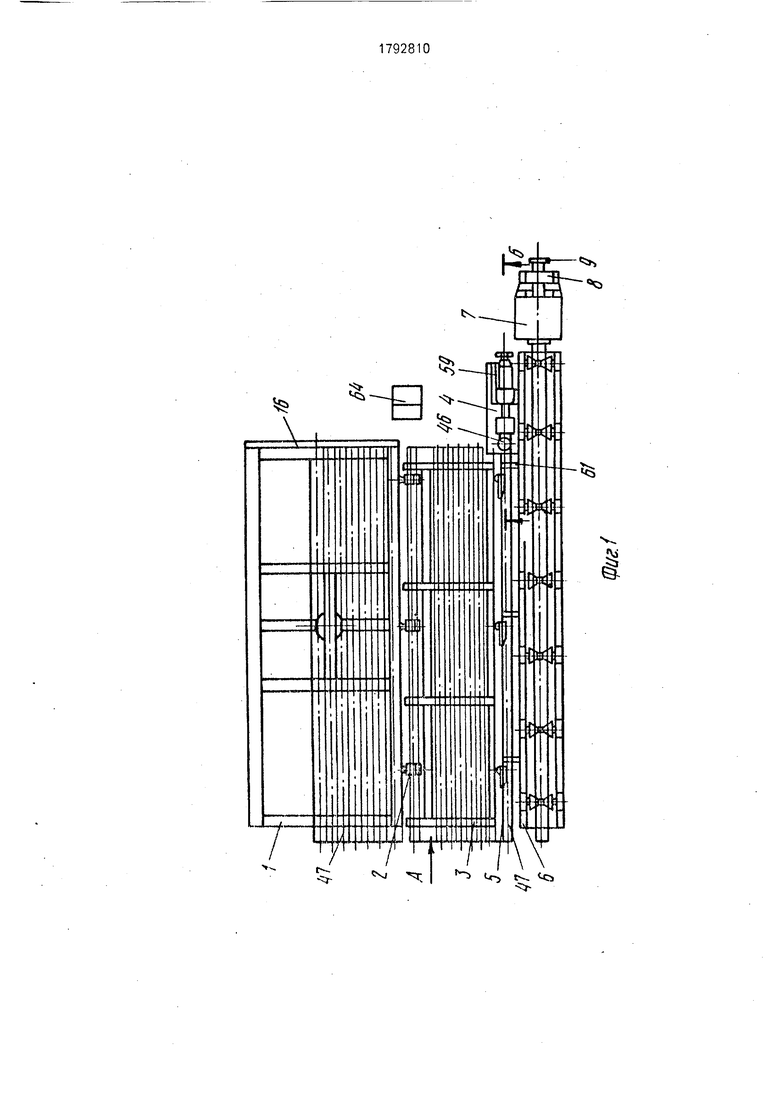

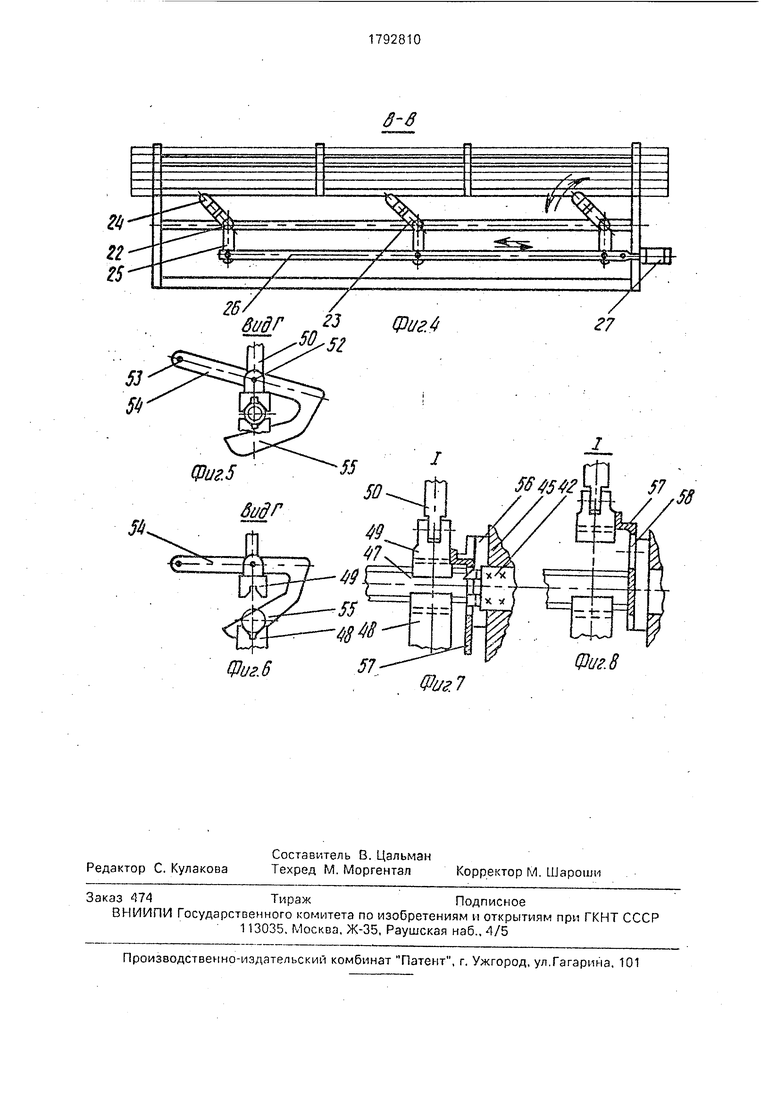

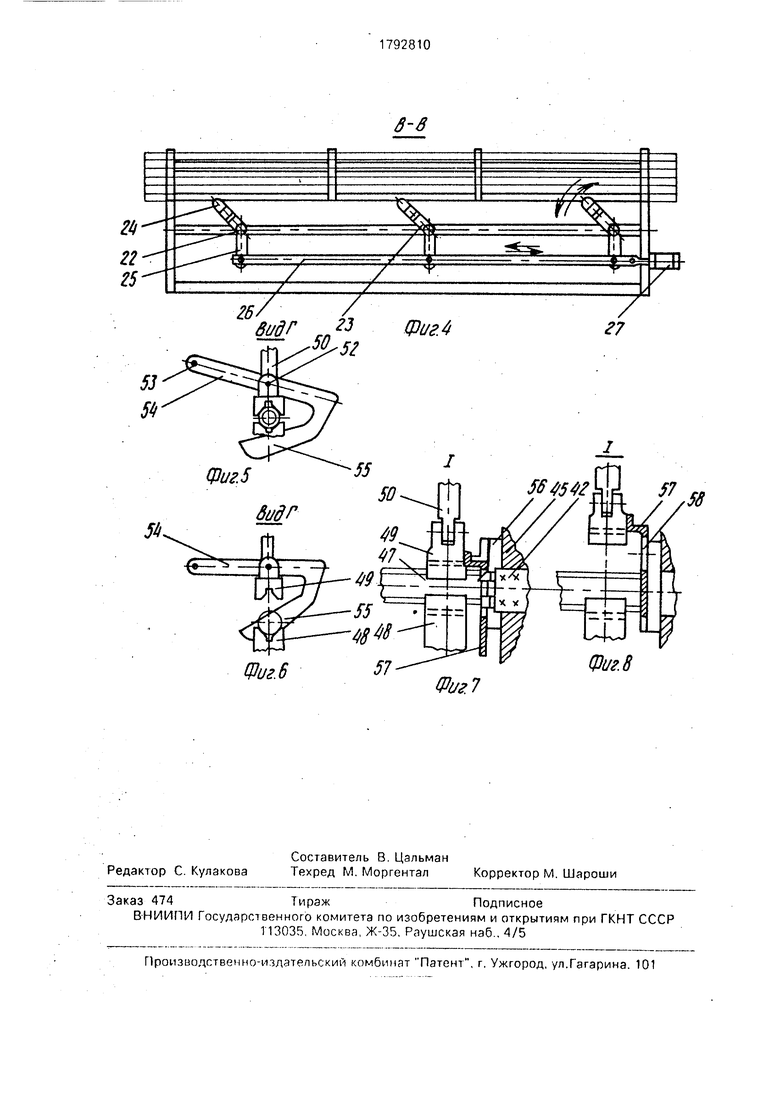

На фиг. 1 изображена линия для резки труб, общий вид; на фиг. 2 - вид А на фиг, 1 (повернуто); на фиг. 3 - разрез Б-Б на фиг. 1; на фиг, 4 - разрез В-В .на фиг. 2; на фиг. 5 -.вид Г на фиг. 3, положение фигурного рычага при зажатом конце трубы; на фиг. 6 - вид Г на фиг. 3, положение фигурного рычага при базировании незакрепленного конац трубы по ее торцу; на фиг. 7 - узел I на фиг. 3 (вариант, положение щитка при зажатом конце трубы); на фиг. 8 - узел I на фиг. 3 (положение щитка при базировании незакрепленного конца трубы по ее торцу).

Линия резки труб содержит основание, загрузочное устройство 1, разборочный механизм 2, наклонный накопитель 3, механизм 4 подрезки торца трубы; механизм 5 поштучной выдачи, подающий рольганг 6, отрезной станок 7, зажимное устройство 8 и конечный упор 9.

Загрузочное устройство 1 состоит из рамы 10, склиза 11. шарнирно соединенного осью 12 с рамой 10, силового цилиндра 13, шарнирно соединенного осями 14 и 15 соответственно с рамой 10 и склизом 11, К склизу 11 жестко прикреплены стенка 16 и оси 17, на которых смонтирован рэзбороч- ный механизм 2. Последний содержит ряд разделителей 18 и ряд упоров 19, установленных на осях 17 с возможностью непол- ноповоротного вращения от привода в виде

силовых цилиндров (на фиг. не показан). Разделители 18 и упоры 19 выполнены в виде двуплечих рычагов, нижние концы их шарнирно соединены с тягами 20 и 21, кото- 5 рые в свою очередь, соединены с приводами (не показаны).

На наклонном накопителе 3 на жестко закрепленных на нем осях 22 смонтирован механизм поштучной выдачи 5, выполнен0 ный в виде двуплечих рычагов 23 (фиг.4). Двуплечие рычаги 23 содержат рабочие 24 и нерабочие 25 плечи. Нерабочие плечи 25 шарнирно соединены с тягой 26, которая соединена с силовым цилиндром 27.

5 Механизм 4 подрезки торца трубы (фиг.З) содержит основание 28, жестко закрепленный на нем корпус 29, а также пи- ноль 30, крышку 31 и 32. плиту 33 и электродвигатель 34, жестко соединенный

0 между собой и смонтированные с возможностью горизонтального возвратно-поступательного перемещения относительно корпуса 29. В корпусе 29 жестко установлен палец 35, входящий в паз 36 плиты 33, что

5 обеспечивает возможность перемещения ее горизонтально и удержания от вращения ее относительно оси шпинделя 37. Шпиндель 37 установлен в пиноли 30 на подшипниках 38, 39 и 40 с возможностью вращения

0 от электродвигателя 34 посредством клино- ременной передачи 41. К шпинделю 37 со- осно и жестко прикреплен резцедержатель 42 с резцами 43 и 44. Шпиндель 37 и резцедержатель 42 смонтированы в отверстии

5 кронштейна 45 с возможностью продольного горизонтального перемещения вместе с пинолью 30 относительно него. Кронштейн 45 жестко установлен на основании 28. Узел 46 для зажима конца трубы 47 со0 держит неподвижную призму 48, жестко закрепленную на основании кронштейна 45, подвижную призму 49, шарнирно соединенную со штоком 50 силового цилиндра 51, жестко установленного на кронштейне 45, с

5 помощью оси 52.

Для базирования подрезаемого конца трубы 47 предлагается два варианта узла 46. Первый вариант (фиг. 5 и 6). На кронштейне 45 на оси 53 шарнирно смонтирован

0 фигурный рычаг 54, который также шарнирно соединен с подвижной призмой 49 с помощью оси 52. Фигурный рычаг54 содержит плечо 55, в торец которого базируется конец трубы 47.

5 Второй вариант (фиг. 7 и 8). На кронштейне 45 установлены направляющие 56, в которых с возможностью вертикального возвратно-поступательного перемещения установлен щиток 57, жестко закрепленный на подвижной призме 49. Щиток 57 имеет

окно 58, через которое проходит резцедержатель 42 при подрезке торца трубы 47.

Для горизонтального возвратно-поступательного перемещения шпинделя 37 и пи- ноли 30 на корпусе 29 смонтирован силовой цилиндр 59 (фиг. 1 и 2). Шток силового цилиндра 59 соединен с крышкой 32 (на фиг, не показано). На раме 60 подающего рольганга 6 жестко закреплен ограничитель 61, содержащий наклонную поверхность 62, обращенную в сторону нак/юнного накопителя 3 и наклонную поверхность 63, обращенную в сторону подающего рольганга 6.

Конечный упор 9 линии порезки труб выполнен регулируемым для возможности резки труб на заготовки различной длины.

Управление работой линии производится с пульта 64.

Линия резки труб работает следующим образом.

Перед началом работы конечный упор 9 устанавливается на требуемую длину отрезаемой заготовки, а на склиз 11 загрузочного устройства 1 укладывается пакет труб 47 до упора их в стенку 16. При этом склиз 11 находится в горизонтальном положении 11. В исходном положении подвижная призма 49 находится в верхнем положении, а плечо 55 фигурного рычага 54 расположено против оси шпинделя 37, как показано на фиг. 6. Или (вариант) щиток 57 находится в верхнем положении и его отверстие 58 смещено от оси шпинделя 37 вверх (фиг.8). Шпиндель 37 находится в крайнем правом, положении.

С пульта 64 управления линией по ходу технологического процесса поочередно включаются механизмы линии, а затем линия переключается на автоматический режим работы.

. Подачей рабочей среды в силовой цилиндр 13 производится поворот склиза 11 с горизонтального положения 11 в наклонное относительно оси 12. Поворот по часовой стрелке. Пакет труб 47 перемещается по склизу 11 вниз до контакта части трубы с рядом разделителей 18 разборочного механизма 2, при этом торцы подрезаемого конца труб 47 скользят по стенке 16, которая предназначена для их предварительного базирования. Разделители 18 удерживают трубы 47 от обвала накопителя 3.

Включением силового цилиндра (не показан) через тягу 20 осуществляется поворот разделителей 18 относительно осей 17, при этом несколько труб 47 скатятся по наклонной поверхности в пространство между .рядами разделителей 18 и упоров 19 и разделители 18 поворачивают в обратную сторону в исходное положение. Произошло отделение части труб 47 (фиг.3-4 шт.) от пакета труб, что облегчает их последующую раскладку на наклонном накопителе 3 в один

ряд.

Включением силового цилиндра (не показан) через тягу 21 производится поворот упоров 19 относительно осей 17, при этом часть труб 47 из разборочного механизма 2

0 скатывается на наклонный накопитель 3 и трубы 47, уложенные в один ряд, упираются в ограничитель 61. Труба 47, непосредственно упирающаяся в ограничитель 61, располагается соосно шпинделю 37 механизм

5 подрезки 4 торца трубы 47 и (при скатывании по наклонному накопителю) заходит своим концом в неподвижную призму 48, базируясь своим торцом в плечо 55 фигурного рычага 54 или (вариант) в щиток 57.

0 Включением цилиндра 51 шток 50 и подвижная призма 49 опускаются вниз и конец трубы 47 зажимается в неподвижной призме 48, При этом фигурный рычаг 54 вращается по часовой стрелке относительно

5 оси 53 и его плечо 55 уходит от оси шпинделя 37 вниз, освобождая доступ резцов 43 и 44 к торцу трубы 47 (фиг.5). Или (вариант) щиток 57, вместе с подвижной призмой 49, перемещаясь вниз устанавливается своим

0 отверстием 58 соосно шпинделю 37, освобождая доступ резцов 43 и 44 к торцу трубы 47(фиг.7). Включается электродвигатель 34 и силовой цилиндр 59. Вращение от электродвигателя 34 через клиноременную пере5 дачу 41 передается на шпиндель 37, резцедержатель 42 и на резцы 43 и 44. Горизонтальное перемещение влево от силового цилиндра 59 получают пиноль 30 с крышками 31 и 32, плитой 33 и электродви0 гателем 34, а также шпиндель 37, резцедержатель 42 с резцами 43 и 44. Происходит подрезка торца трубы (устраняются неровности, наплывы на торце трубы) и снятие фаски в отверстии трубы.

5

Возможен вариант, когда снимается фаска на наружном диаметре трубы или одновременно две фаски.

После подрезки торца трубы автомати0 чески производится включение силового цилиндра на обратный ход и вся подвижная система со шпинделем 37 и резцами 43 и 44 отводится в крайнее положение вправо, Шпиндель 37 продолжает вращаться. Вклю5 чением силового цилиндра 51 на обратный ход подвижная призма 49 поднимается вверх и фигурный рычаг 54, вращаясь против часовой стрелки относительно оси 53, занимает исходное положение (фиг.6) или (вариант), щиток 57 с подвижной призмой 49

поднимается вверх и занимает исходное положение (фиг.8).

Включением силового цилиндра 27 механизма 5 поштучной выдачи, тяга 26 перемещается влево и поворачивает рычаги 23 по часовой стрелке. Рычаги 23, при этом, рабочими плечами 24 захватывают трубу 47 с подрезанным торцом и поднимает ее вверх. Труба 47 при подъеме вверх рабочими плечами 24 подается вправо и, упираясь в плечо 55 фигурного рычага 54 или в шток 57 (вариант), скользит по ним и по наклонной поверхности 62 ограничителя 61 и далее по наклонной поверхности 63 под действием собственного веса скатывается на подающий рольганг 6.

Подающим рольгангом 6 труба 47 через полый шпиндель (на чертежах не показан) отрезного станка 7 подается до конечного упора 9. Производится крепление конца трубы 47 в зажимном устройстве 8 отрезного станка 7. Включается отрезной станок 7

и производится отрезка заготовки. Далее цикл резки трубы 47 на заготовки повторяется до порезки всей трубы.

Одновременно после выдачи подрезанной трубы 47 на подающий рольганг 6 очередная труба скатывается по наклонному накопителю 3 до упора в ограничитель 61 и производится подрезка ее торца. После порезки первой трубы автоматически с

помощью механизма поштучной выдачи 5 подается вторая труба на подающий рольганг б и так до порезки всех труб из пакета.

Не останавливая работы линии устанавливается на загрузочное устройство очередной пакет труб и далее цикл работы линии повторяется.

Снабжение линии резки труб механизмом подрезки торца труб, выполняющего

подрезку одновременно с. работой отрезного станка, обеспечивает повышение производительности линии резки труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия резки труб | 1984 |

|

SU1220235A1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Линия резки труб | 1982 |

|

SU1191202A1 |

| Устройство для поштучной выдачи длинномерных цилиндрических изделий из пачки | 1989 |

|

SU1787910A1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

| Линия для производства оребренных биметаллических труб | 1977 |

|

SU738722A1 |

| Линия для правки и резки длинномерных прутков | 1982 |

|

SU1042958A1 |

| Абразивный отрезной станок | 1990 |

|

SU1798129A1 |

Использование: в машиностроении, в заготовительном производстве для безотходной мерной резки треб. Сущность изобретения: линия содержит загрузочное устройство, разборочный механизм, наклонный накопитель 3, механизм 5 поштучной выдачи, подающий рольганг 6 и отрезной станок. Линия имеет механизм 4 подрезки торца трубы 47, размещенный у боковой стороны наклонного накопителя 3. Механизм 4 выполнен в виде корпуса со шпинделем и резцедержателем и снабжен узлом для зажима конца трубы 47. который имеет подвижную и неподвижную призмы. 5 з.п. ф-лы, 8 ил.

Формула изобретения

Составитель В. Цальман Редактор С. КулаковаТехред М. Моргентал Корректор М. Шароши

Заказ 474Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Фи г 7

&

22

25

| Линия резки труб | 1979 |

|

SU804248A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Линия резки труб | 1982 |

|

SU1191202A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-07—Публикация

1990-01-09—Подача