сл

ел сл

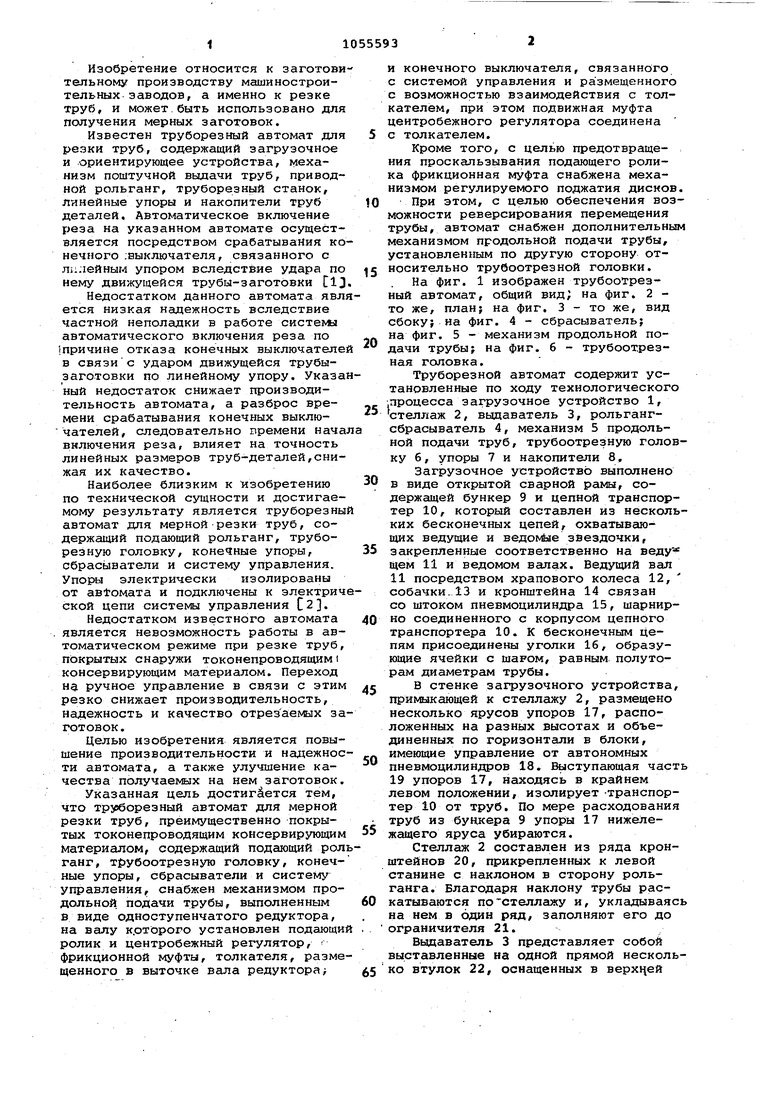

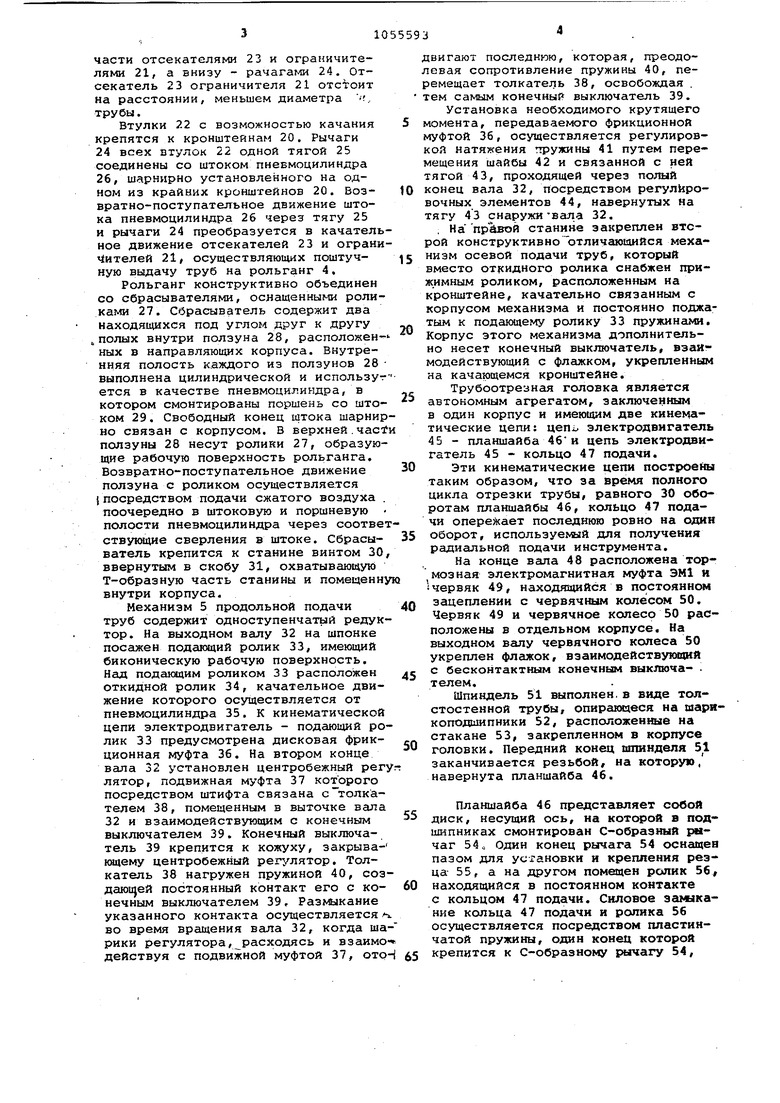

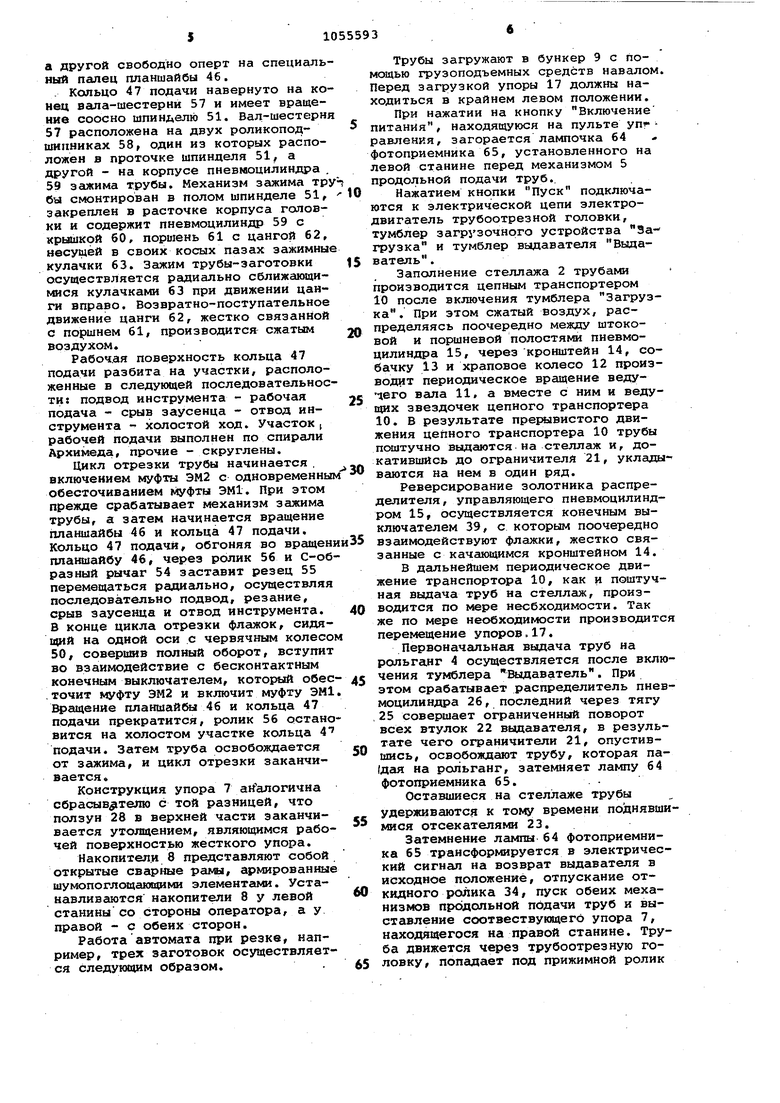

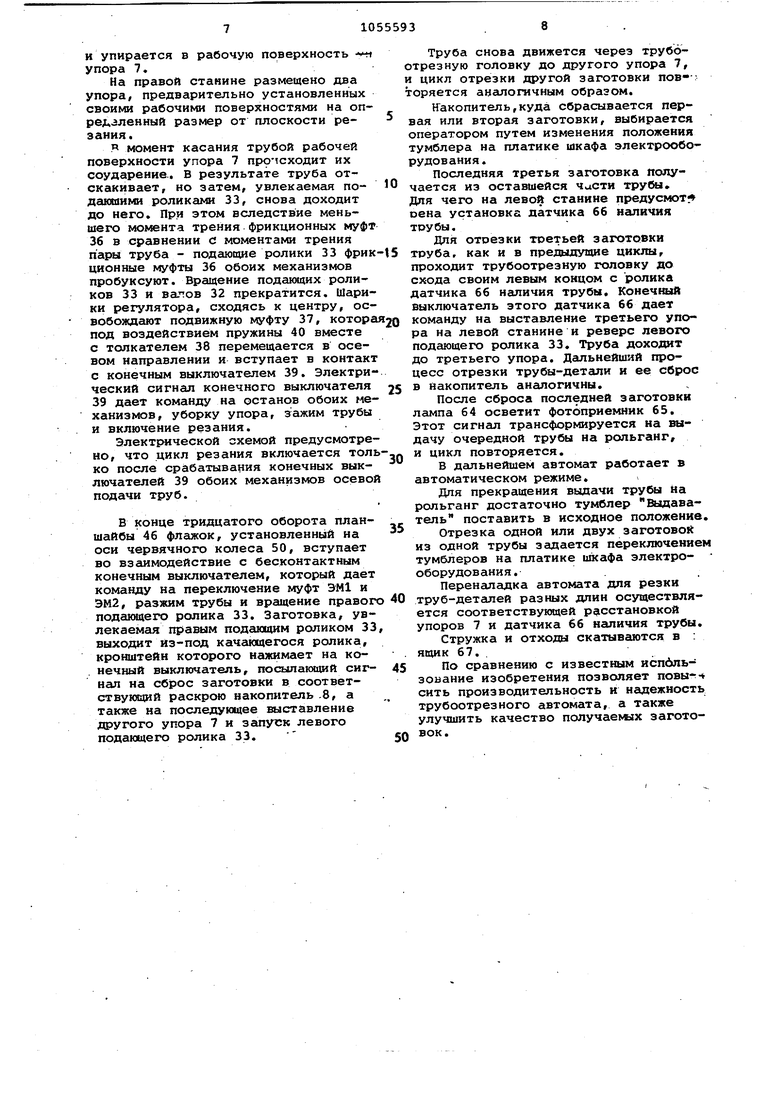

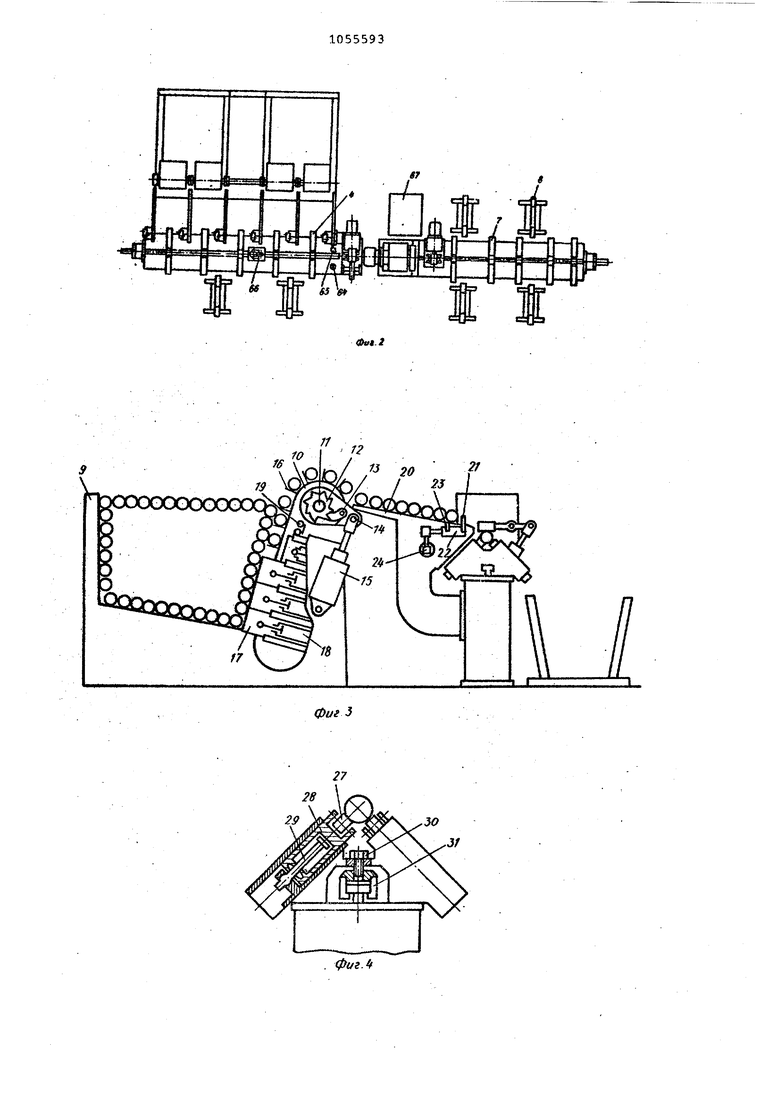

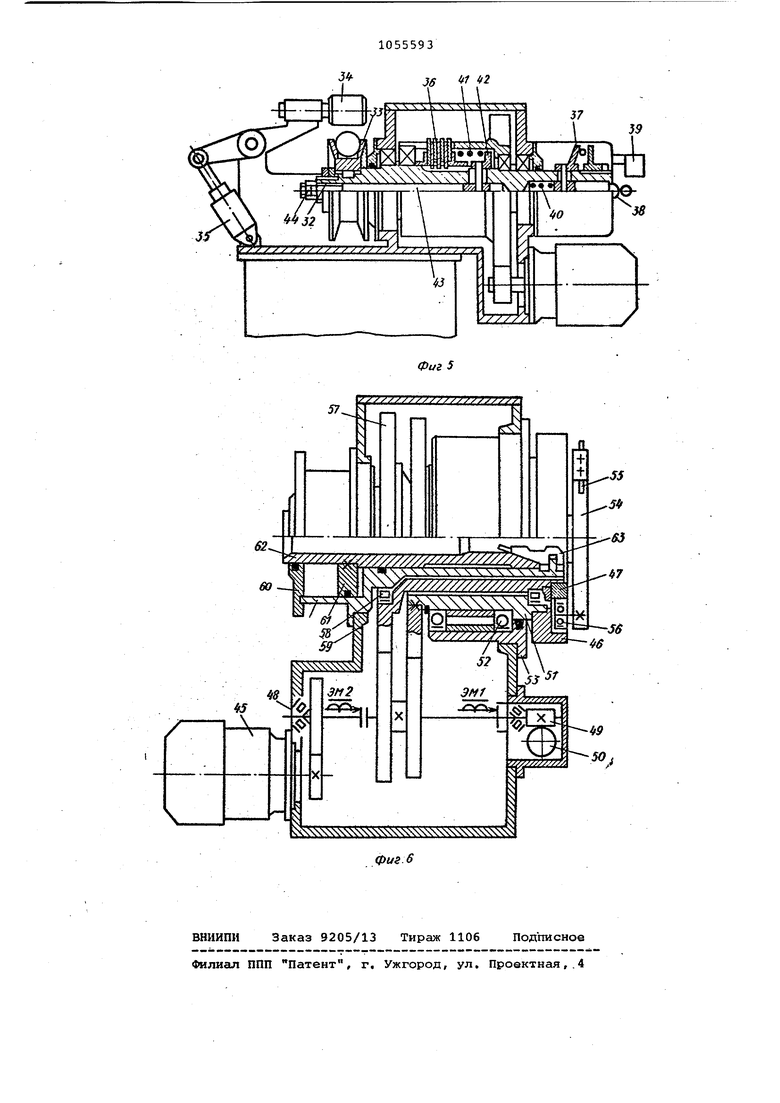

«. со Изобретение относится к заготови тельному производству машиностроительных заводов, а именно к резке труб, и может.быть использовано для получения мерных заготовок. Известен труборезный автомат для резки труб, содержащий загрузочное и ориентирующее устройства, механизм поштучной выдачи труб, приводной рольганг, труборезный станок. Линейные упоры и накопители труб деталей. Aвтo Iaтичecкoe включение реза на указанном автомате осуществляется посредством срабатывания ко нечного ;выключателя, связанного с лилейным упором вследствие удара по нему движущейся трубы-заготовки C1J Недостатком данного автомата явл ется низкая надежность вследствие частной неполадки в работе системы автоматического включения реза по 1причиНе отказа конечных выключателе в связис ударом движущейся трубызаготовки по линейному упору. Указа ный недостаток снижает производительность автомата, а разброс времени срабатывания конечных выклю чателей, следовательно Бремени нача включения реза, влияет на точность линейных размеров труб-деталей,снижая их качество. Наиболее близким к изобретению по технической сущности и достигаемому результату является труборезны автомат для мерной резки труб, содержащий подающий рольганг, труборезную головку, конечные упоры, сбрасыватели и систему управления. Упоры электрически изолированы от ав омата и подключены к электрич ской цепи cHCTeNM управления С2. Недостатком известного автомата является невозможность работы в автоматическом режиме при резке труб, покрытых снаружи токонепроводящимi консервирующим материалом. Переход Н9 ручное управление в связи с этим резко снижает производительность, надежность и качество отрезаемых за готовок. Целью изобретения является повышение производительности и надежное ти автомата, а также улучшение качества получаемых на нем заготовок. Указанная цель достигается тем, что труборезный автомат для мерной резки труб, преимущественно покрытых токонепроводящим консервирующим Материалом, содержащий подающий рол ганг, т эубоотрезную головку, конечные упоры, сбрасыватели и систе управления, снабжен механизмом продольной, подачи трубы, выполненным в виде одноступенчатого редуктора, на валу которого установлен подающи ролик и центробежный регулятор, фрикционной муфты, толкателя, разме щенного в выточке вала редуктора; и конечного выключателя, связанного с системой управления и размещенного с возможностью взаимодействия с толкателем, при этом подвижная муфта центробежного регулятора соединена с толкателем. Кроме того, с целью предотвращения проскальзывания подающего ролика фрикционная муфта снабжена механизмом регулируемого поджатия дисков. При этом, с целью обеспечения возможности реверсирования перемещения трубы, автомат снабжен дополнительным механизмом продольной подачи трубы, установленным по другую сторону относительно трубоотрезной головки. На фиг. 1 изображен трубоотрезный автомат, общий вид; на фиг. 2 то же, план; на фиг. 3 - то же, вид сбоку; на фиг. 4 - сбрасыватель; на фиг. 5 - механизм продольной подачи трубы; на фиг. 6 - трубоотрезная головка. Труборезной автомат содержит установленные по ходу технологического .процесса загрузочное устройство 1, стеллаж 2, вьщаватель 3, рольгангсбрасыватель 4, механизм 5 продольной подачи труб, трубоотрезную головку б, упоры 7 и накопители 8. Загрузочное устройство выполнено в виде открытой сварной рамы, содержащей бункер 9 и цепной транспортер 10, который составлен из нескольких бесконечных цепей, охватывающих ведущие и ведог-йе звездочки, закрепленные соответственно на веду щем 11 и ведомом валах. Ведущий вал 11 посредством храпового колеса 12, собачки.13 и кронштейна 14 связан со штоком пневмоцилиндра 15, шарнирно соединенного с корпусом цепного транспортера 10. К бесконечным цепям присоединены уголки 16, образующие ячейки с шаром, равным полуторам диаметрам трубы. В стенке загрузочного устройства, примыкающей к стеллажу 2, размещено несколько ярусов упоров 17, расположенных на разных высотах и объединенных по горизонтали в блоки, имеющие управление от автономных пневмоцилиндров 18. Выступающая часть 19 упоров 17, находясь в крайнем левом положении, изолирует -транспортер 10 от труб. По мере расходования труб из бункера 9 упоры 17 нижележащего яруса убираются. Стеллаж 2 составлен из ряда кронштейнов 20, прикрепленных к левой станине с наклоном в сторону рольганга. Благодаря наклону трубы раскатываются по стеллажу и, укладываясь на нем в один ряд, заполняют его до ограничителя 21. Вьздаватель 3 представляет собой выставленные на одной прямой несколько втулок 22, оснащенных в верхцей части отсекателями 23 и ограничителями 21, а внизу - рачагами 24. Отсекатель 23 ограничителя 21 отстоит на расстоянии, меньшем диаметра а, трубы. Втулки 22 с возможностью качания крепятся к кронштейнам 20. Рычаги 24 всех втулок 22 одной тягой 25 соединены со штоком пневмоцилиндра 26, шарнирно установленного на одном из крайних кронштейнов 20. Возвратно-поступательное движение штока пневмоцилиндра 26 через тягу 25 и рычаги 24 преобразуется в качатель ное движение отсекателей 23 и ограни 1ителей 21, осуществляющих поштучную выдачу труб на рольганг 4, Рольганг конструктивно объединен со сбрасывателями, оснащенными роликами 27. Сбрасыватель содержит два находящихся под углом друг к другу полых внутри ползуна 28, расположенных в направляющих корпуса. Внутренняя полость каждого из ползунов 28 выполнена цилиндрической и используг ется в качестве пневмоцилиндра, в котором смонтированы поршень со штоком 29. Свободный конец штока шарнир но связан с корпусом, В верхней.час ползуны 28 несут ролики 27, образую щие рабочую поверхность рольганга. Возвратно-поступательное движение ползуна с роликом осуществляется {посредством подачи сжатого воздуха поочередно в штоковую и поршневую полости пневмоцилиндра через соотве ствукяцие сверления в штоке. Сбрасыватель крепится к станине винтом 30 ввернутым в скобу 31, охватывающую Т-образную часть станины и помещенн внутри корпуса. Механизм 5 продольной подачи труб содержит одноступенчатый редук тор. На выходном валу 32 на шпонке посажен подакяций ролик 33, имеющий биконическую рабочую поверхность. Над подаюцим роликом 33 располо; кен откидной ролик 34, качательное движение которого осуществляется от пневмоцилиндра 35. К кинематической цепи электродвигатель - подающий ро лик 33 предусмотрена дисковая фрикционная муфта 36. На втором конце вала 32 установлен центробежный рег лятор, подвижная муфта 37 которого посредством штифта связана с толкателем 38, помещенным в выточке вала 32 и взаимодействующим с конечным выключателем 39. Конечный выключатель 39 крепится к кожуху, закрывакяцему центробежный регулятор. Толкатель 38 нагружен пружиной 40, соз даюа}ей постоянный контакт его с конечным выключателем 39, Размыкание указанного контакта осуществляется во время вращения вала 32, когда ша рики регулятора, расходясь и взаимо действуя с подвижной муфтой 37, ото вигают последнюю, которая, преодоевая сопротивление пружины 40, пеемещает толкатель 38, освобождая тем самым конечный выключатель 39. Установка необходимого крутящего момента, передаваемого фрикционной муфтой 36, осуществляется регулировкой натяжения пружины 41 путем перемещения шайбы 42 и связанной с ней тягой 43, проходящей через полый конец вала 32, посредством регулировочных элементов 44, нашернутых на тягу 43 снаружи-вала 32. , Напривой станине закреплен второй конструктивно отличающийся механизм осевой подачи труб, который вместо откидного ролика снабжен прижимным роликом, расположенным на кронштейне, качательно связанным с корпусом механизма и постоянно поджатым к подающему ролику 33 пружингми. Корпус этого механизма дополнительно несет конечный выключатель, взаимодействующий с флажком, укрепленным на качающемся кронштейне. Трубоотрезная головка является автономным агрегатом, заключенным в один корпус н имеющим две KHHeNsaтические цепи: цеп1, электродвигатель 45 - планшайба 46и цепь электродвигатель 45 - кольцо 47 подачи. Эти кинематические цепи построены таким образом, что за время полного цикла отрезки трубы, равного 30 оборотам планшайбы 46, кольцо 47 подачи опережает последнюю ровно на один оборот, используемлй для получения радиальной подачи инструмента. На конце вала 48 расположена тормозная электромагнитная муфта ЭМ1 н червяк 49, находящийся в постоянном зацеплении с червячным колесом 50. Червяк 49 и червячное колесо 50 расположены в отдельном корпусе. На выходном валу червячного колеса 50 укреплен флгикок, взаимодействующий с бесконтактным конечным выключа- телем. Шпиндель 51 выполнен, в виде толстостенной трубы, опираюцеся на шарикоподшипники 52, рас положен isde на стакане S3, закрепленном в корпусе головки. Передний конец шпинделя 51 заканчивается резьбой, на которую, навернута планшайба 46. Планшайба 46 представляет собой диск, несущий ось, на которой в подшипниках смонтирован С-образный i«чаг 54с Один конец рычага 54 оснащен пазом для установки и крепления резца 55, а на другом помещен ролик 56, находящийся в постоянном контакте с кольцом 47 подачи. Силовое эамлкание кольца 47 подачи и ролика 56 осуществляется посредством пластинчатой пружины, один конец которой крепится к С-образному рычагу 54, а другой свободно оперт на специаль ный палец планшайбы 46. . Кольцо 47 подачи навернуто на ко нец вала-шестерни 57 и имеет вращение соосно шпинделю 51. Вал-шестерн 57 расположена на двух роликоподшипниках 58, один из которых расположен в проточке шпинделя 51, а другой - на корпусе пневмодилиндра 59 зажима трубы. Механизм зажима тр бы смонтирован в полом шпинделе 51, закреплен в расточке корпуса головки и содержит пневмоцилиндр 59 с крышкой 60, поршень 61 с цангой 62, несуь;ей в своих косых пазах зажимны кулачки 63. Зажим трубы-заготовки осуществляется радиально сближающимися кулачками 63 при движении цанги вправо. Возвратно-поступательное движение цанги 62, жестко связанной с поршнем 61, производится сжатым воздухом. Рабочдя поверхность кольца 47 подачи разбита на участки, расположенные в следующей последовательнос ти: подвод инструмента - рабочая подача - срыв заусенца - отвод инструмента - холостой ход. Участок рабочей подачи выполнен по спирали Архимеда прочие - скруглены. Цикл отрезки трубы начинается , включением муфты ЭМ2 с одновременны обесточиванием муфты ЭМ1. При этом прежде срабатывает механизм зажима трубы, а затем начинается вращение планшайбы 46 и кольца 47 подачи. Кольцо 47 подачи, обгоняя во вращен планшайбу 46, через ролик 56 и С-об разный рычаг 54 заставит резец 55 перемещаться радиально, осуществляя последовательно подвод, резание, срыв заусенца и отвод инструмента. В конце цикла отрезки флажок, сидя1ЦИЙ на одной оси с червячным колесо 50, соверишв полный оборот, вступит во взаимодействие с бесконтактным конечным выключателем, который обес .точит муфту ЭМ2 и включит муфту ЭМ1 ащение планшайбы 46 и кольца 47 подачи прекратится, ролик 56 остано вится на холостом участке кольца 4 подачи. Затем труба освобождается от зажима, и цикл отрезки заканчивается. Конструкция упора 7 аналогична сбрасывателю с той разницей, что ползун 28 в верхней части заканчивается утолщением, являющимся рабочей поверхностью жесткого упора. Накопители 8 представляют собой открытые сварные рамы, армированные шумопоглсяцающими элементами. Устанавливсштся накопители 8 у левой станины со стороны оператора, а у правой - с обеих сторон. Работаавтомата при резке, например, трех заготовок осуществляется следующим образом.Трубы загружают в бункер 9 с помощью грузоподъемных средств навалом. Перед загрузкой упоры 17 должны находиться в крайнем левом положении. При нажатии на кнопку Включение питания, находящуюся на пульте упг равления, загорается лампочка 64 фотоприемника 65, установленного на левой станине перед механизмом 5 продольной подачи труб. Нажатием кнопки Пуск подключаются к электрической цепи электродвигатель трубоотрезной головки, тумблер загрузочного устройства За грузка и тумблер выдавателя Выдаватель. Заполнение стеллажа 2 трубами производится цепным транспортером 10 после включения тумблера Загрузка. При этом сжатый воздух, распределяясь поочер1едно между штоковой и поршневой полостями пневмоцилиндра 15, через кронштейн 14, собачку 13 и храповое колесо 12 производит периодическое вращение ведуlero вала 11, а вместе с ним и ведущих звездочек цепного транспортера 10. В результате прегилвистого движения цепного транспортера 10 трубы поштучно выдаются на стеллаж и, докатившись до ограничителя 21, уклады вгиотся на нем в один ряд. Реверсирование золотника распределителя, управляющего пневмоцилиндром 15, осуществляется конечным выключателем 39, с которым поочередно взаимодействуют флажки, жестко связанные с качающимся кронштейном 14. В дальнейшем периодическое движение транспортора 10, как и поштучная выдача труб на стеллаже, производится по мере необходимости. Так же по мере необходимости производится перемещение упоров.17. Первоначальная выдача труб на рольгёшг 4 осуществляется после включения тумблера Выдаватель. При этом срабатывает распределитель пневмоцилиндра 26, последний через тягу 25 совершает ограниченный поворот всех втулок 22 выдавателя, в результате чего ограничители 21, опустившись, освобождают трубу, которая па(дая на рольганг, затемняет лампу 64 фотоприемника 65. Оставшиеся на стеллаже трубы удерживаются к тому времени поднявшимися отсекателями 23. Затемнение 64 фотоприемника 65 трансформируется в электрический сигнал на возврат выдавателя в исходное положение, отпускание откидного рюлик а 34, пуск обеих механизАЮВ предельной подачи труб и выставление соотвествукядего упора 7, находящегося на правой станине. Труба движется через трубоотрезную головку, попадает под прижимной ролик

И упирается в рабочую поверхность упора 7.

На правой станине размещено два упора, предварительно установленных своими рабочими поверхностями на опредзленный размер от плоскости резания.

Р момент касания трубой рабочей поверхности упора 7 пррмсходит их соударение.. В результате труба отскакивает, но затем, увлекаемая подаюшими роликами 33, снова доходит до него. При этом вследствие меньшего момента трения фрикционных муфт 36 в сравнении с моментами трения пары труба - подающие ролики 33 фрик ционные муфты 36 обоих механизмов пробуксуют. Вращение подающих роликов 33 и валов 32 прекратится. Шарики регулятора, сходясь к центру, освобождсцот подвижную муфту 37, котора под воздействием пружины 40 вместе с толкателем 38 перемещается в осевом направлении и вступает в контакт с конечным выключателем 39. Электрический сигнал конечного выключателя 39 дает команду на останов обоих механизмов, уборку упора, трубы и включение резания.

Электрической схемой предусмотрено, что цикл резания включается толь ко после срабатывания конечных выключателей 39 обоих механизмов осевой подачи труб.

В конце тридцатого оборота планшайбы 46 флажок, установленный на оси червячного колеса 50, вступает во взаимодействие с бесконтактным конечным выключателем, который дает команду на переключение муфт ЭМ1 и ЭМ2, разжим трубы и вращение правог подающего ролика 33. Заготовка, увлекаемая правым подающим роликом 33 выходит из-под качгиощегося ролика, кронштейн которого нажимает на конечный выключатель, посылающий сигнал на сброс заготовки в соответствующий раскрою накопитель .8, а также на последующее выставление другого упора 7 и запуск левого подающего ролика 33.

Труба снова движется через трубоотрезную головку до другого упора 7, и цикл отрезки другой заготовки пов-торяется аналогичным образом.

{Гакопитель,куда сбрасывается первая или вторая заготовки, выбирается оператором путем изменения положения тумблера на платике шкафа электрооборудования.

Последняя третья заготовка получается из оставшейся ЧаСти трубы. Для чего на левой станине предусмотг оена установка датчика 66 наличия трубы.

Для отоезки третьей заготовки труба, как и в предыдущие циклы, проходит трубоотрезную головку до схода своим левым концом с ролика датчика 66 наличия трубы. Конечный выключатель этого датчика 66 дает команду на выставление третьего упора на левой станине и реверс левого подающего ролика 33. Труба доходит до третьего упора. Дальнейший процесс отрезки трубы-детали и ее сброс в накопитель аналогичны.

После сброса последней заготовки лампа 64 осветит фотбприемник 65. Этот сигнал трансформируется на выдачу очередной трубы на рольганг, и цикл повторяется.

В дальнейшем автомат работает в автоматическом режиме.

Для прекращения выдачи трубы На рольганг достаточно тумблер Выдаватель поставить в исходное положение

Отрезка одной или двух заготовок из одной трубы задается переключение тумблеров на платике шкафа электрооборудования.

Переналадка автомата для резки труб-деталей разных длин осуществляется соответствующей расстановкой упоров 7 и датчика 66 наличия трубы.

Стружка и отходы скатывгиотся в : ящик 67.

По сравнению с известным испбльзоыание изобретения позволяет повы- сить производительность и надежность трубоотрезного автомата, а также улучшить качество получаемых заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Агрегат для резки труб | 1959 |

|

SU129082A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ РЕЗКИ ЗАГОТОВОК ИЗ ТРУБ | 1991 |

|

RU2071399C1 |

| Агрегат для зачистки концов труб | 1989 |

|

SU1717297A1 |

| Установка для изготовления длинномерных заготовок электрических кабелей | 1989 |

|

SU1700667A1 |

| ПРИЕМНЫЙ СТОЛ К УСТРОЙСТВУ для РЕЗКИ ПРОКАТА | 1968 |

|

SU222129A1 |

| Автомат для изготовления седлообразных катушек | 1977 |

|

SU736190A1 |

| АВТОМАТ ДЛЯ МЕРНОЙ РЕЗКИ ТРУБ | 1971 |

|

SU410886A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Автомат для нарезания резьбы в круглых шлицевых гайках | 1977 |

|

SU707763A1 |

1. ТРУБОРЕЗНЫЙ АВТОМАТ ДЛЯ мерной резки труб, преимущественно покрытых тонконепроводящим косервирующим материалом, содержш дай подающий рольганг, трубоотрезнуй головку, конечные упоры, сбрасыватели и систему управления, о тли чаю щи йс я тем, что, с целью повышения производительности и Надежности и улучшения качества получаемых заготовок, он снабжен механизмом продольной nor. дачи трубы, выполненным в виде одно-;;: ступенчатого редуктора, на валу кото рого установлен подающий ролик и центробежный регулятор, фикционной муфты, толкателя, размещенного в выточке вала редуктора, и конечного выключателя, связанного с системой управления и размещенного с возможностью взаимодействия с толкателем, при этом подвижная муфта центробежного регулятора соединен с толкателем 2.Автомат по п. 1, отличающийся тем, что,,с целью предотвращения проскальзывания подающего ролика, фрикционная муфта снабжена механизмом регулируемого поджатия дисков. 3,Автомат по п. 1, отлича5 , ю щ и и с я тем, что, с целью обеспечения возможности реверсирования перемещения трубы, он снабжен дополнительным механизмом продольной подачи трубы, Установленным по другую сторону относительно трубоотрезной головки.

28

29

. фигЛ

30

J/ 57 ч

J7

55 „

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Агрегат для резки труб | 1959 |

|

SU129082A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пиндкчин Ф.С | |||

| Трубореэный автомат ТАЗМ | |||

| Информационный Листок, О 168 - 69 | |||

| Алтайский ЦНТИ, 1969 (прототип). | |||

Авторы

Даты

1983-11-23—Публикация

1982-04-19—Подача