(54) БАРАБАН ГРУЗОПОДЪЕМНОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскладки длинномерного материала | 1979 |

|

SU867831A1 |

| МНОГОКАНАТНАЯ ПОДЪЕМНАЯ УСТАНОВКА | 1996 |

|

RU2127218C1 |

| Мелиоративный удобритель | 2017 |

|

RU2649339C1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1988 |

|

SU1830731A1 |

| Барабан для многослойной навивки | 1978 |

|

SU688421A1 |

| Барабан ленточного конвейера | 1979 |

|

SU870280A1 |

| БАРАБАН ЛЕНТОЧНОГО ЭЛЕВАТОРА | 2019 |

|

RU2725326C1 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

| ТАЛЬ | 1992 |

|

RU2030352C1 |

| Склад для хранения штучных грузов | 1981 |

|

SU1030264A1 |

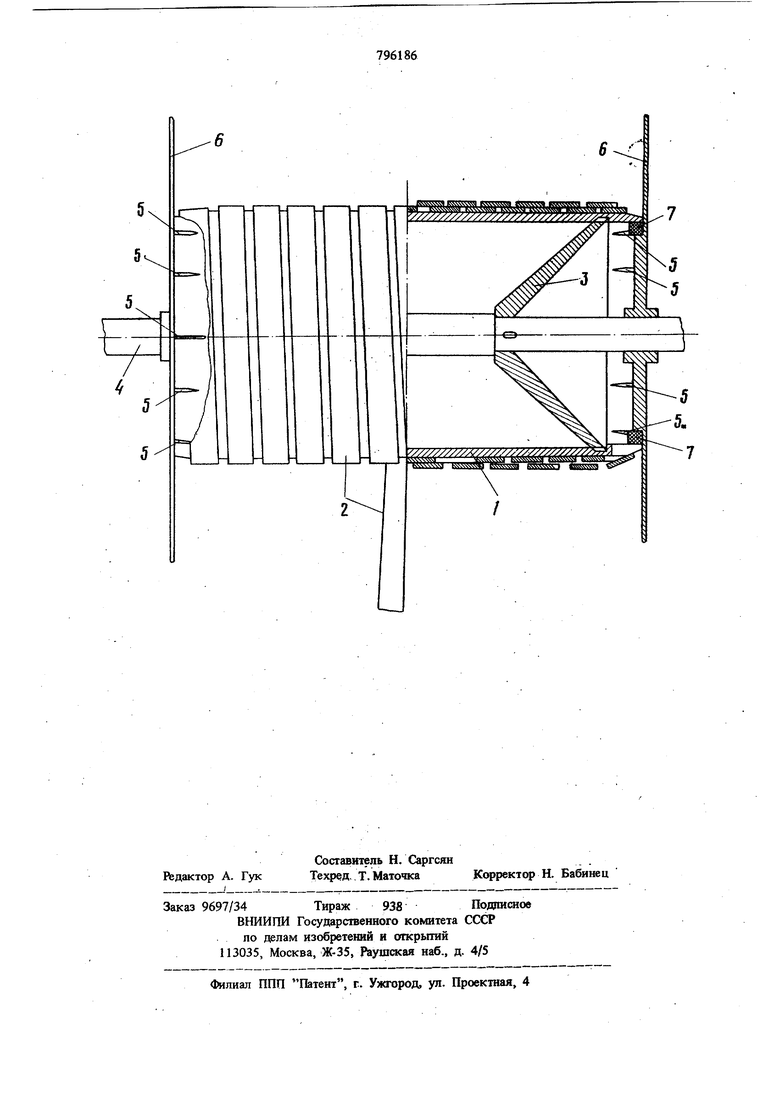

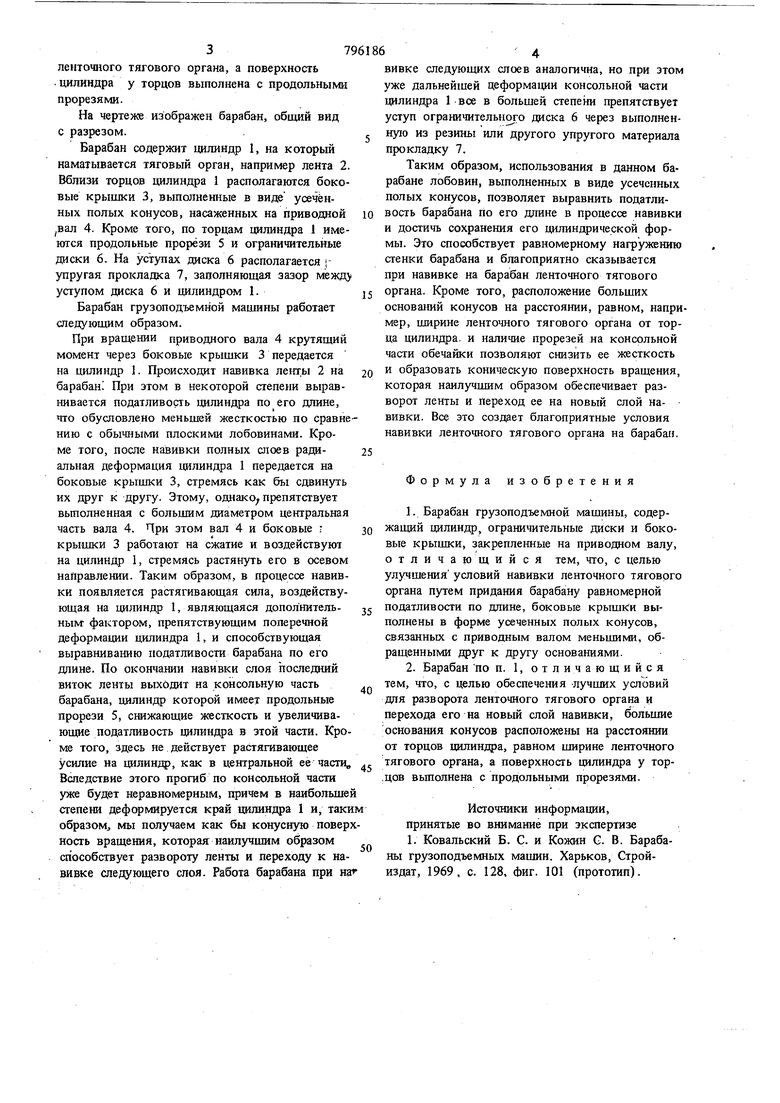

Изобретение относится к подъемно-транспорт ному машиностроению и может быть использовано в различного рода подъемных и тяговых лебедках, преимущественно с ленточным тяговы органом. Известен барабан грузоподъемной машины, содержащий цилиндр, ограничительные диски и боковые крышки, закрепленные на приводном валу 1. Однако в данной конструкции барабана вследствие большой жесткости лобовин его жесткость по длине оказывается неравномерной (больше у бсжовых крышек и меньше в средней его части). В результате в процессе навивки происходит неравномерная деформация рабочей поверхности барабана, причем там, где податливость больше, больше ослабляются ранее навитье витки тягового органа и суммар ное воздействие на рабочую цилиндрическую поверхность всех витков является сравнительно незначительно, и напротив, там, где, податливость небольшая, натяжение в навитых витках остается почти неизменным и суммарная нагрузка на барабане значительно больше. 3to приводит к неравномерному нагружению барабана. Кроме того, неравномерная податливость барабана по его длине в процессе навивки приводит к изменению цилиндрической формы барабана, которая оказывается суженной в. своей центральной части. Такое изменение формы барабана особенно недопустимо при использовании ленточного тягового органа, так как приводат к невозможности осуществления качественной, плотной навивки его на бфабан. Цель изобретения - улучшение условий навивки ленточного тягового органа путем придания барабану равномерной податливости по Длине. Поставленная цепь достигаете тем, .что крьшжи вьшоянеиы в форме усеченных полых конусов, связанных с приводным валом меньшими, обращенными друг к другу основаемями. Кроме того, с целью обеспечения лучших условий для разворота ленточного тягового органа и перехода его на новый слой навивки, большие основания конусов расположены на f«r расстоянии от торцов цилиндра, равном ширине ленточного тягового органа, а поверхность цилиндра у торцов выполнена с продольными прорезями. На чертеже изображен барабан, общий вид с разрезом. Барабан содержит цилиндр 1, на который наматывается тяговый орган, например лента 2. Вблизи торцов цилиндра 1 располагаются боковые крышки 3, выполненные в виде усечённых полых конусов, насаженных на приводной вал 4. Кроме того, по торцам цилиндра 1 имеются продольные прорези 5 и ограничительные даски 6. На уступах диска 6 располагается упругая прокладка 7, заполняющая зазор между уступом диска 6 и цилиндром 1. Барабан грузоподъемной машины работает следующим образом. При вращении приводного вала 4 крутящий момент через боковые крышки 3 передается на цилиндр 1. Происходат навивка ленть 2 на барабан При этом в некоторой степени выравнивается податливость цилиндра длине, пто обусловлено меньшей жесткостью по сравне нию с обычными плоскими лобовинами. Кроме того, после навивки полных слоев радиальная деформация цилиндра 1 передается на боковые крышки 3, стремясь как бы сдвинуть их друг к другу. Этому, однако; препятствует вьшолненная с большим диаметром центральная часть вала 4. При зтом вал 4 и боковые г крышки 3 работают на сжатие и воздействуют на цилиндр 1, стремясь растянуть его в осевом направлении. Таким образом, в процессе навивки появляется растягивающая сила, воздействующая на цилиндр 1, являющаяся дополнительным фактором, препятствующим поперечной деформации цилиндра 1, и способствующая выравниванию податливости барабана по его длине. По окончании навивки слоя последний виток ленты выхйдит на консольную часть барабана, цилиндр которой имеет продольные прорези 5, снижающие жесткость и увеличивающие податливость цилиндра в этой части. Кроме того, здесь не действует растягивающее усилие на цилиндр, как в центральной ее части„ Вследствие этого прогиб по консольной части уже будет неравномерным, причем в наибольше степени деформируется край цилиндра 1 и, таки образом мы получаем как бы конусную повер ность вращения, которая наилз шим образом способствует развороту ленты и переходу к навивке следующего слоя. Работа барабана при na вивке следующих слоев аналогична, но при зтом уже дальнейшей деформащи консольной части щ линдра 1 все в большей степени препятствует уступ ограничительного диска 6 через выполненную из резины или другого упругого материала прокладку 7. Таким образом, использования в данном барабане лобовин, выполненных в виде усеченных полых конусов, позволяет выравнить податливость барабана по его длине в процессе навивки и достичь сохранения его цилиндрической формы. Это способствует равномерному нагружению стенки барабана и благоприятно сказывается при навивке на барабан ленточного тягового органа. Кроме того, расположение больших оснований конусов на расстоянии, равном, например, ширине ленточного тягового органа от торца цилиндра, и наличие прорезей на консольной части обечайки позволяют снизить ее жесткость и образовать коническую поверхность врашения, которая наилучшим образом обеспечивает разворот ленты и переход ее на новый слой навивки. Все это создает благоприятные условия навивки ленточного тягового органа на барабан. Формула изобретения 1.Барабан грузоподъемной машины, содержащий цилиндр, ограничительные диски и боковые крышки, закрепленные на приводном валу, отличающийся тем, что, с целью улучшения условий навивки ленточного тягового органа путем придания барабану равномерной податливости по длине, боковые крышки выполнены в форме усеченных полых конусов, связанных с приводным валом меньшими, обращенными друг к другу основаниями. 2.Барабан по п. 1, отличающийся тем, что, с целью обеспечения лучпшх условий для разворота ленточного тягового органа и перехода его на новый слой навивки, большие основания конусов расположены на расстоянии от торцов цилиндра, равном ширине ленточного тягового органа, а поверхность цилиндра у тор.цов вьшолнена с продольными прорезями. Источники информации, принятые во внимание при экспертизе 1. Ковальский Б. С. и Кожин G. В. Барабаны грузоподъемных машин. Харьков, Стройиздат, 1969, с. 128, фиг. 101 (прототип).

Авторы

Даты

1981-01-15—Публикация

1979-03-19—Подача