(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий | 1978 |

|

SU1125291A2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1990 |

|

RU1757249C |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ | 2001 |

|

RU2205893C2 |

| СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ УДАЛЕННУЮ ПЛАЗМУ ДУГОВОГО РАЗРЯДА | 2013 |

|

RU2640505C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНО-КОМПОЗИЦИОННЫХ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ И МАТЕРИАЛОВ | 2010 |

|

RU2463382C2 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО ТРАВЛЕНИЯ И НАНЕСЕНИЯ ТОНКИХ ПЛЕНОК | 2013 |

|

RU2540318C2 |

| ПОЛУЧЕНИЕ ЭЛЕКТРОДУГОВОЙ ПЛАЗМЫ В КРИВОЛИНЕЙНОМ ПЛАЗМОВОДЕ И НАНЕСЕНИЕ ПОКРЫТИЯ НА ПОДЛОЖКУ | 1997 |

|

RU2173911C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ КАРБИДА ТИТАНА НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ МЕДНОГО АНОДА ГЕНЕРАТОРНОЙ ЛАМПЫ | 2015 |

|

RU2622549C2 |

Ивобретекие относится к нанесению покрытий в вакууме, в частности покрытий сложного состава, на изделия , работающие в тяжелых эксплуатационных уело Известно устройство для нанесения покрытий в вакууме, содержащее катод нз испаряемого материала с торцовой рабочей поверхностью, кольцевой анод и магнитную катушку, расположенную коак- сиально катоду l ) Недостатком этого устройства является то, что оно не позволяет нано- сить покрытия сложного состава, например окислы карбида и нитриды и их различные комбинации, необходимые для образования на поверхности изделия ивносостойких, .жаростойких покрытий, способных работать в тяжельк производственны условиях. Наиболее близким к предлагаемому по технической сущности является устройство для нанесения покрытий, содержащее вакуумную камеру с соосно размещенным в ней источником ускоренных ионов, газовым коллектором и подложкодержатедем с подложками, наход1пцимися под отрицательным потенциалом -2. Недостатком этого устройства являет ся его низкая производительность и низкое качество покрытий, обусловленное тем, что степень ионизации плазмы недостаточно высокая, и ее величина дополнительно снижается при смешении с потоком реактивного газа. Сам же реактивный газ ионизируется потоком плазмы в очень малой степени. В то же время эффективность протекания плазмохимической реакции (скорость, полнота ,в объеме и на поверхности ксжденсадии) в огромной степени зависит от потенциальной энергии частиц, участвующих в реакций: чем выше степень возбуждения и ионизации чаотиц, образующих покрытие, тем выше скорость и полнота ее протекания. Цель изобоетения - повыщение производительности и улучшение качества покрытий.

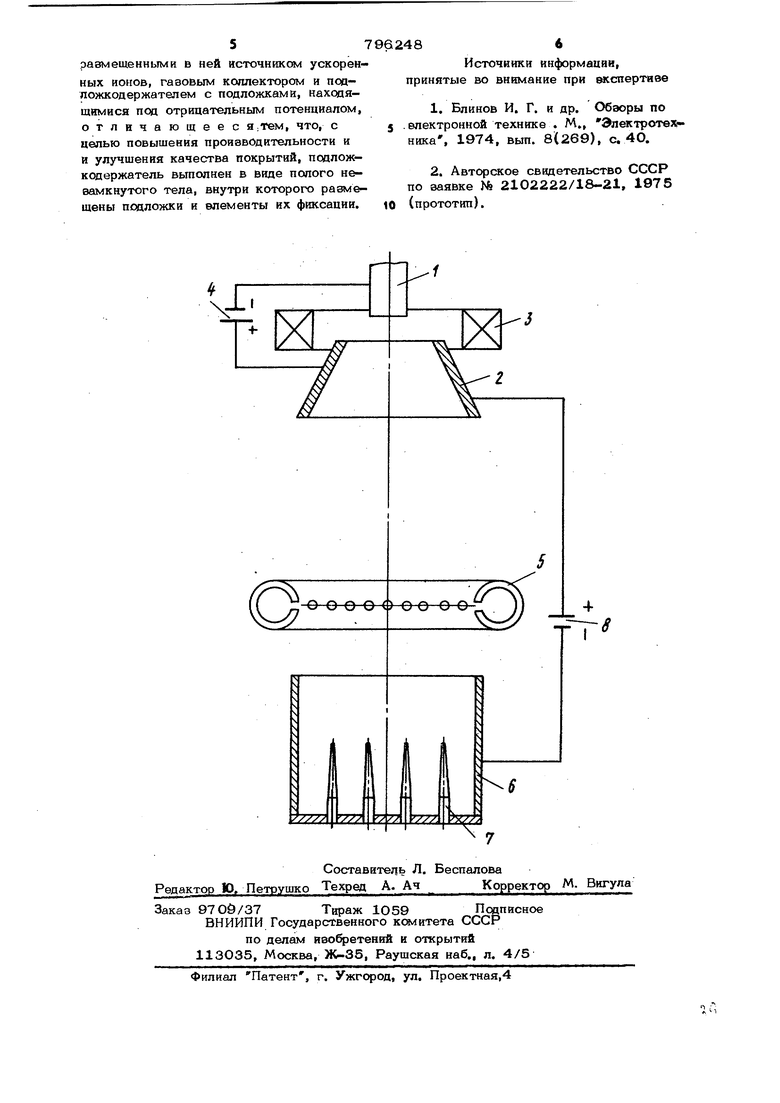

Цель достигается тем,что в устройстве для Ешнесения покрытий, содержащем вакуумную камеру с соосно размешенными в ней источником ускоренных ионов, газовьж1 колчекгором и подложкодержатепем с подложками, находящимися под отрицатель 1ьгм потенциалам,подложкодер- жатель выполнен в виде полого незамкнутого тела, внутри которого размещены подложки и элементы их фиксации.

На чертеже показано предложенное устройство.

Устройство содержит источник ускоренных ионов металла покрытия, включающий цилиндрический катод 1 с торцовой рабочей поверхностью, выполненный ив испаряемого материала, соосно установленный с катодом кольцевой анод 2, своей широкой стороной направленный в сторону движения плазменного потока,и электромагнитную катушку ,3, располо женную коаксиально с катодом 1, а также источник 4 электропитания дугового . разряда. Соосно с катодом 1 установлен газовый коллектор 5 с равномерно расположенными по кольцу отверстиями, слу:кащ Пч и для подачи реактивного газа, в частности азота, от системы пояачн (на чертеже не показана). Соосно с катодом 1 и коллектором 5 установлен подломив од ержатель 6 с подложками 7, представляющий собой полое незамкнутое тело, у которого передний торец открыт в сторону плазменного потока, выходящего из источника ускоренных ионов, а в заднем торце выпопнев-ы элементы фиксации подложек (метчиков, сверл, протяжек и т.д.). Подложкодержатель 6 соединен с источником 8 создания отрицательного потенциала. Все элементы устройства находятся в вакуумной камере (на чертеже не показана).

Устройство работает следующим образом.

Между катодом 1, материал которого

поступает в межэлектродаюе пространство ускорителя, -и анодом 2 зажигается разряд, питаемый от основного источника 4. В связи с взаимоцействием токов разряда с магнитным полем, создаваемым электромагнитной катушкой 3, плазма ускоряется и напрарляется к подложкодержателю 6 с подложками 7, на которых требуется получить покрытие сложного состава. Ускоренная плазма проходит мимо газового коллектора 5 с отверстиями дляТюдачи реактивного газа, сливается с газом и вступает с ним в реакцию, образуя, например нитриды. Плаэ- менный поток- поступает внутрь подлож- кодержателя с подложками, выполненного в виде полого незамкнутого тела, подключенного к отрицатапьному полюсу дойолннтельного источника электропитания. 8. Из-за этого в поступающей плазме зажигается разряд с подложкодержателё, в котором электроны плазмы совершают

осцилляцию, что приводит к ревкому увеличению срока их жизни в разрядном объеме и повышению ионизирующей способности. Это вызывает дополнительную эффективную ионизацию плазменного потока внутри подложкодержателя 6 осциллирующими электронами, что, в свою очередь, приводит к увеличению скорости и полноты протекания плазмохимической ,. реакции на поверхности покрываемых нзделий и в объеме, непосредственно примыкающем к ней, а следовательно, к увеличению производительности, процесса и повышению его эффективности.

Подложки крепятся с зазорами друг

относительно друга в элементах фиксации, подложкодержателя и электрически соединены с ним. Такое расположение подложек приводит к образованию многоячеиотого полого катода, в котором еще.

более усиливаются эффекты осцилляции электронов, и, таким образом, еще более повышается эффективность процесса нане сення покрытия сложного состава. Под- . ложки, подлежащие напылению, располага,ют в подлржкодержагеле следующим образом. При диаметре напыляемых изделий, равном 5 - 14 мм, расстояние между их осями составляет 7 мм, а при диаме-рре, равном 14 мм, составляет величину,

равную двум диаметрам напыляемого изделия. Это, в частности, позволяет отказаться от сложных механизмов вращения изделий в процессе нанесения покрытия. Таким образом, предлагаемое устройство позволяет значительно увеличить производительность. Полученные на известном н предлагаемом устройствах образцы металлорежущего инструмента испытаны в лабораторных (точение проходными резцами контрольного образца), а также в заводских условиях. Стойкость резцов и сверл увеличивается в 2,5 раза, а стойкость метчкков - в 3 раза, следовательно, предлагаемое устройство

позволйет получить более качественное покрытие.

Формула изобретения Устройство для нанесения покрытий, содержащее вакуумную камеру с сорсно

размещенными в ней источником ускоренных ионов, газовым коллектором и псдпожкодержателем с подложками, находящимися под отрицательным потенциалом, отличающеес я,тем, что, с целью повышения производительности и и улучшения качества покрытий, псаложкодержатель выполнен в виде полого незамкнутого тела, внутри которого размешены подложки и элементы их фиксации.

Источники информации, принятые во внимание при експертиве

10 (прототип).

Авторы

Даты

1981-01-15—Публикация

1978-01-31—Подача