I

Изобретение относится к текстильной промышленности и предназначается для опаливания тканей из различных волокон и их смесей.

Известна газоопаливаюшая машина для ткани, содержаш,ая заправочное устройство, пухоочиститель, датчик определения ткацкого брака на ткани, приспособление для гашения пламени при загорании ткани, камеру для опаливания с вытяжным вентилятором и газовыми горелками, каждая из которых состоит из корпуса, насадка, имеюшего стабилизационные кромки и рассекатель газовоздушной смеси, содержащий пакет латунных пластин, и патрубков для подачи воздуха и регулирования длины огневой дорожки, паровой искрогаситель, воздушный охладитель, плюсовку, выборочное устройство и блок управления 1.

Однако известная машина не отвечает возросшим требованиям к качеству продукции и надежности работы при использовании ввиду неполного сгорания газа в зоне опалки из-за отсутствия в конструкции горелки устройства, интенсифицируюшего процесс перемешивания компонентов газовоздушной смеси непосредственно перед ее сгоранием в результате чего происходит недожег газа; не полного сгорания выступающих ворсинок, волокон и пуха на поверхности текстильного полотна, а лишь их обугливания из-за недостатка кислорода в зоне опаливания, что приводит к частичному разложению раствора шелочи в пропитываюших машинах при последующих обработках опаленной ткани и, как следствие, к повышенному расходу химматериалов; отсутствия в конструкции машины устройств для регулирования величины зоны контакта факела с поверхностью ткани, т.е. времени или температуры активного воздействия факела на обрабатываемую ткань, что практически исключает оперативное управление степенью опаливания ткани при переходе на обработку другого материала (артикула) или ткани иного волокнистого состава; отсутствия бесконтактных средств электризации для поднятия волокон с последующей подсушкой перед сгоранием.

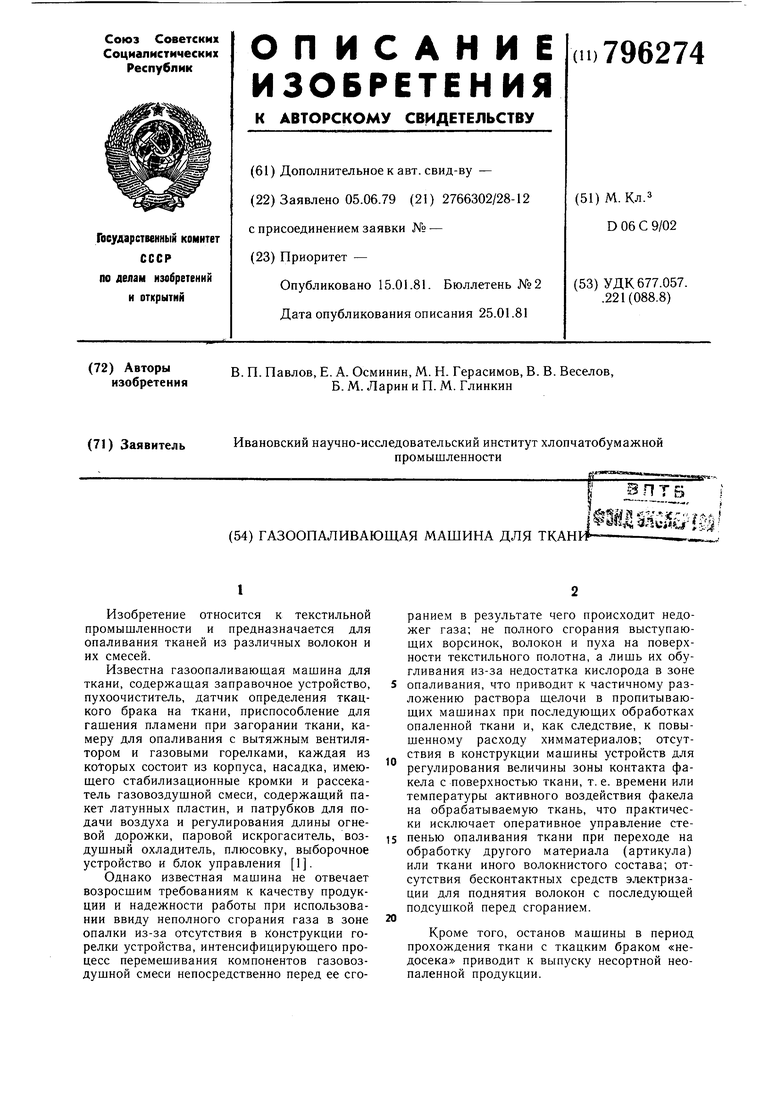

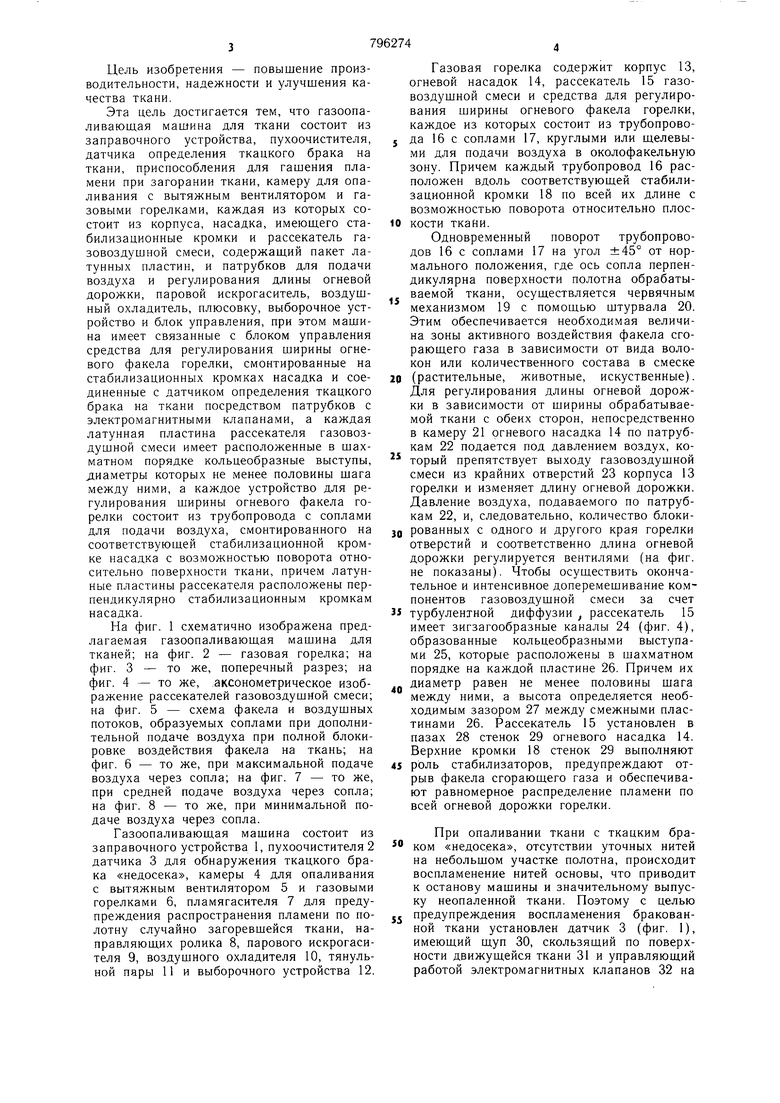

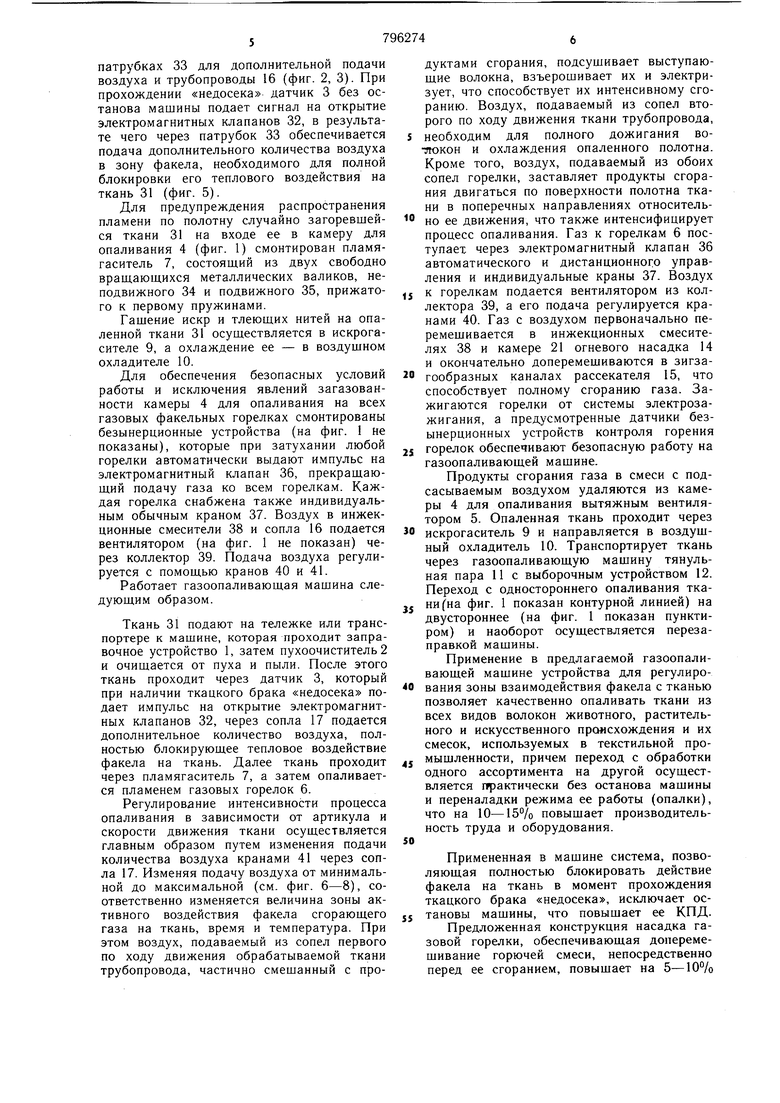

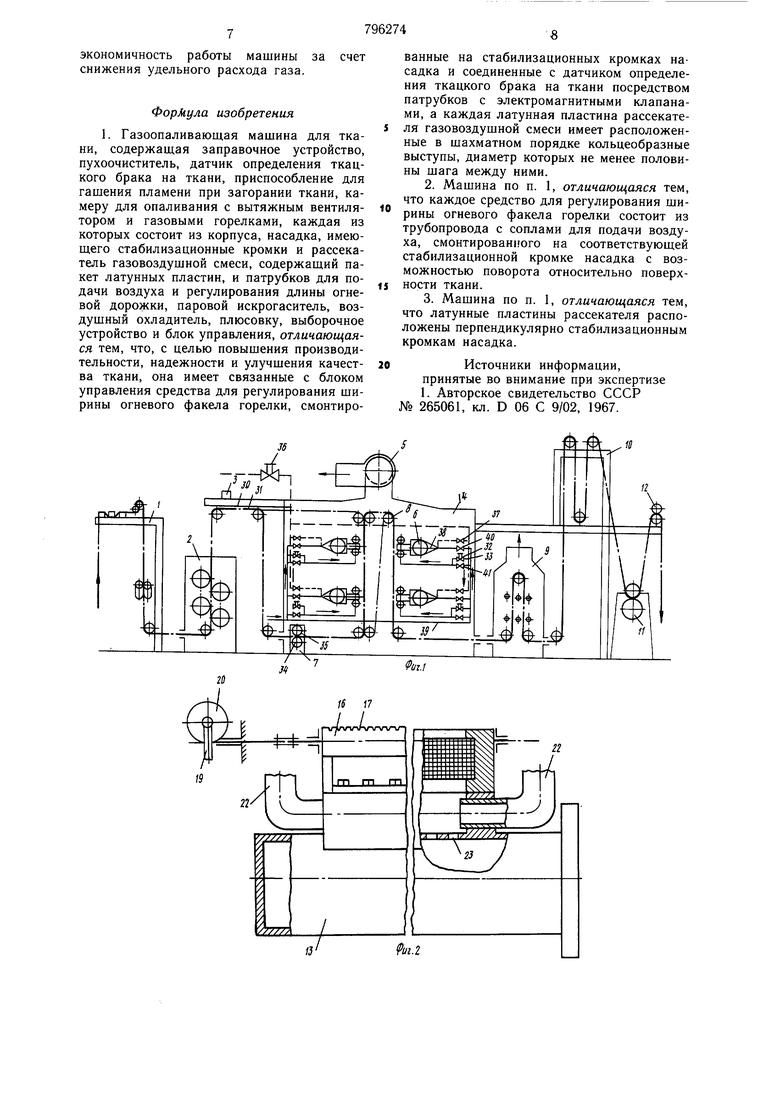

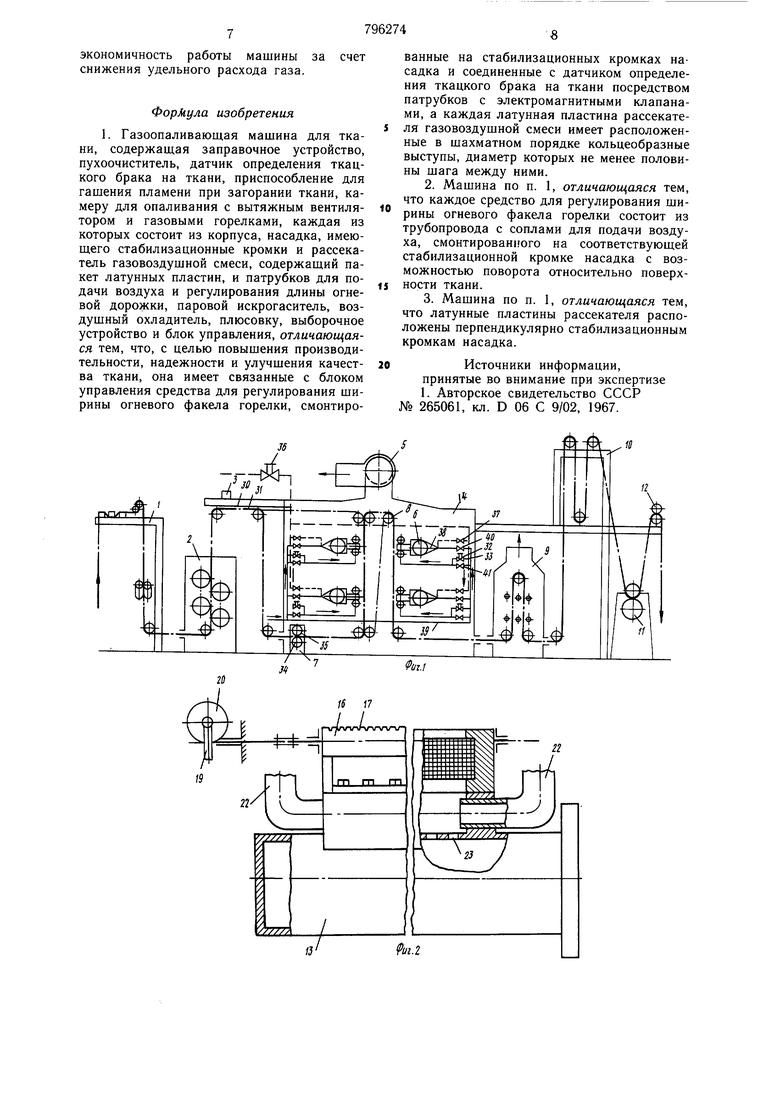

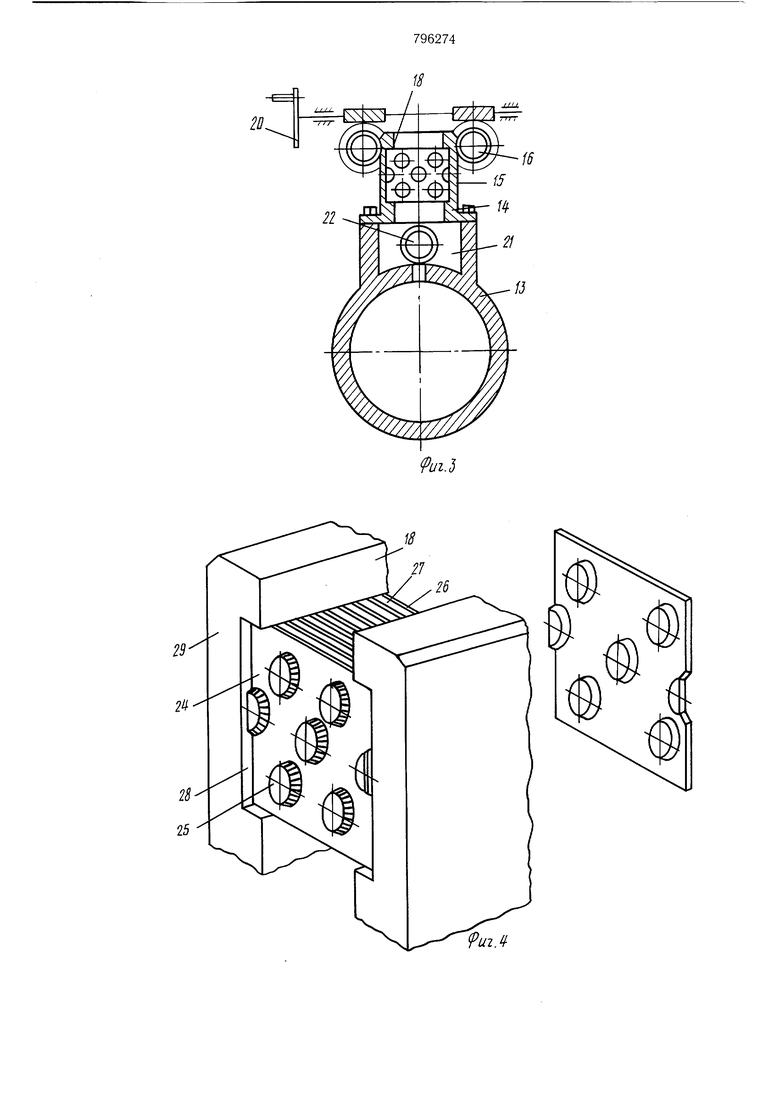

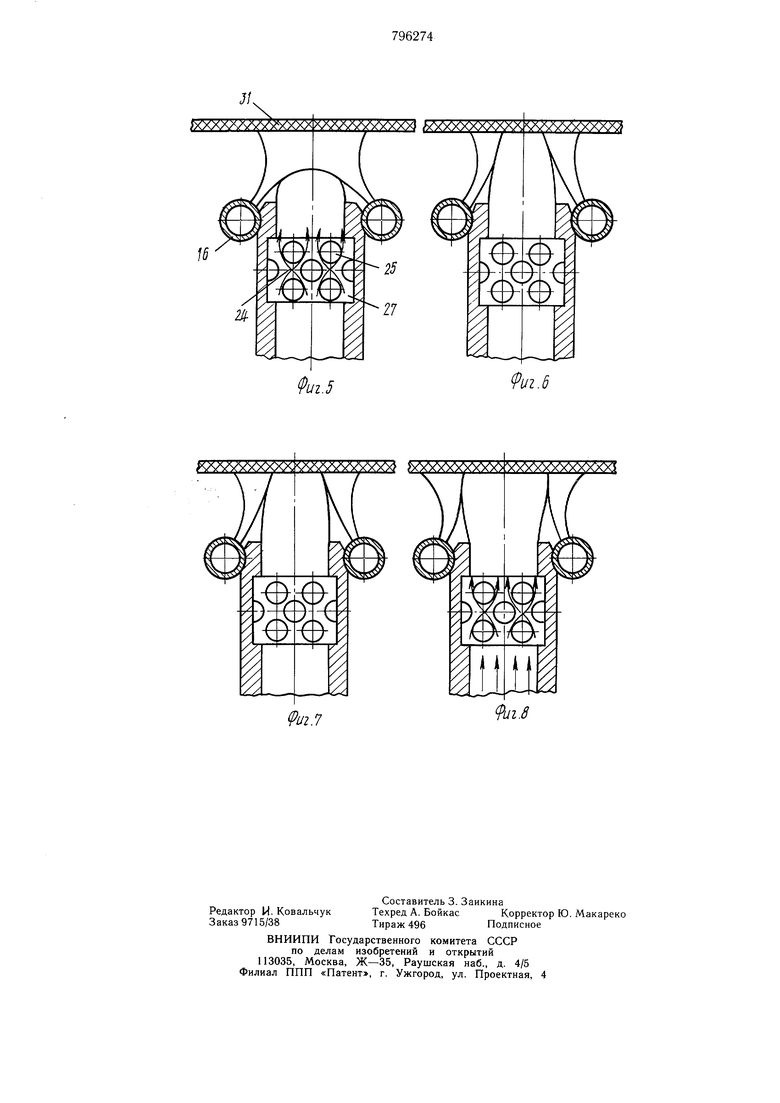

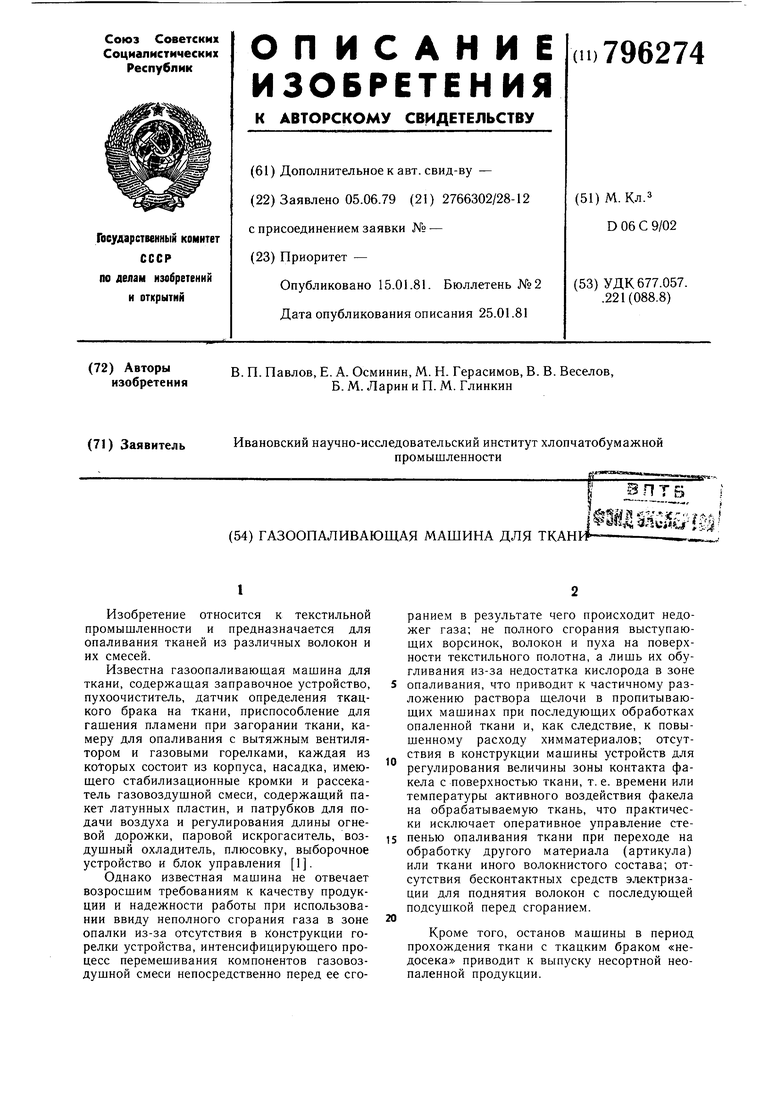

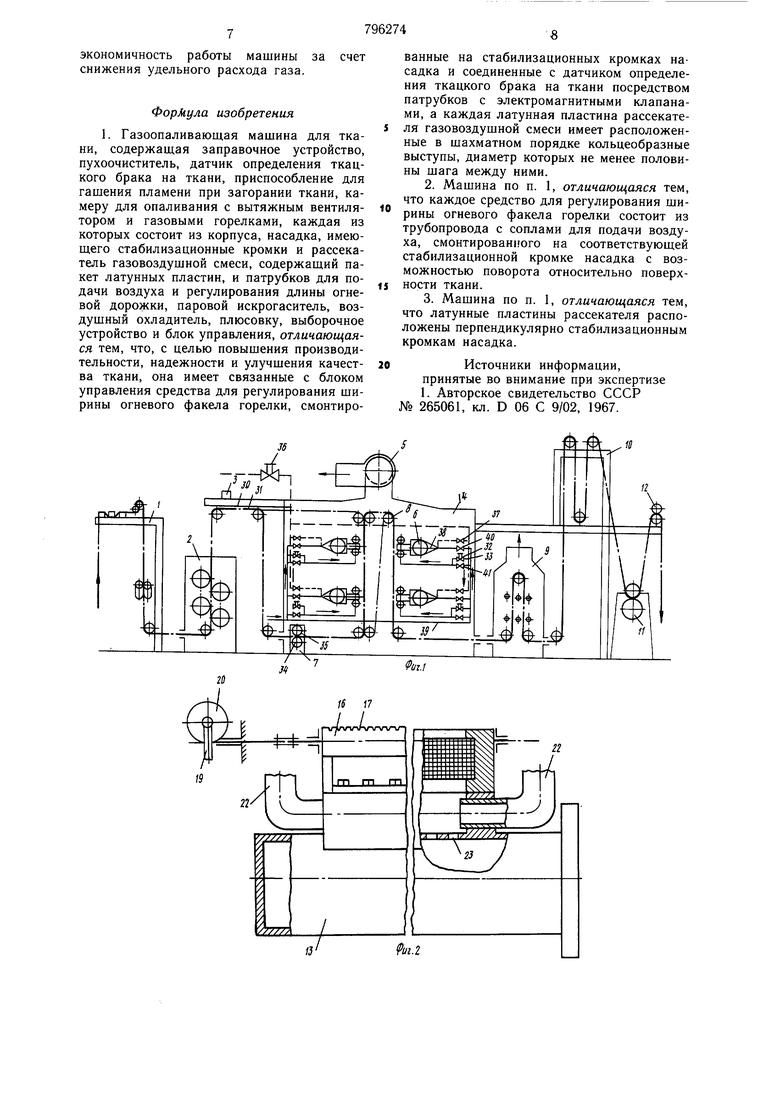

Кроме того, останов машины в период прохождения ткани с ткацким браком «недосека приводит к выпуску несортной неопаленной продукции. 37 Цель изобретения - повышение производительности, надежности и улучшения качества ткани. Эта цель достигается тем, что газоопаливаюшая машина для ткани состоит из заправочного устройства, пухоочистителя, датчика определения ткацкого брака на ткани, приспособления для гашения пламени при загорании ткани, камеру для опаливания с вытяжным вентилятором и газовыми горелками, каждая из которых состоит из корпуса, насадка, имеюш,его стабилизационные кромки и рассекатель газовоздушной смеси, содержаш.ий пакет латунных пластин, и патрубков для подачи воздуха и регулирования длины огневой дорожки, паровой искрогаситель, воздушный охладитель, плюсовку, выборочное устройство и блок управления, при этом машина имеет связанные с блоком управления средства для регулирования ширины огневого факела горелки, смонтированные на стабилизационных кромках насадка и соединенные с датчиком определения ткацкого брака на ткани посредством патрубков с электромагнитными клапанами, а каждая латунная пластина рассекателя газовоздушной смеси имеет расположенные в шахматном порядке кольцеобразные выступы, диаметры которых не менее половины шага между ними, а каждое устройство для регулирования ширины огневого факела горелки состоит из трубопровода с соплами для подачи воздуха, смонтированного на соответствуюшей стабилизационной кромке насадка с возможностью поворота относительно поверхности ткани, причем латунные пластины рассекателя расположены перпендикулярно стабилизационным кромкам насадка. На фиг. 1 схематично изображена предлагаемая газоопаливаюшая машина для тканей; на фиг. 2 - газовая горелка; на фиг. 3 - то же, поперечный разрез; на фиг. 4 - то же, аксонометрическое изображение рассекателей газовоздушной смеси; на фиг. 5 - схема факела и воздушных потоков, образуемых соплами при дополнительной подаче воздуха при полной блокировке воздействия факела на ткань; на фиг. 6 - то же, при максимальной подаче воздуха через сопла; на фиг. 7 - то же, при средней подаче воздуха через сопла; на фиг. 8 - то же, при минимальной подаче воздуха через сопла. Газоопаливающая машина состоит из заправочного устройства 1, пухоочистителя 2 датчика 3 для обнаружения ткацкого брака «недосека, камеры 4 для опаливания с вытяжным вентилятором 5 и газовыми горелками 6, пламягасителя 7 для предупреждения распространения пламени по полотну случайно загоревшейся ткани, направляющих ролика 8, парового искрогасителя 9, воздушного охладителя 10, тянульной пары 11 и выборочного устройства 12. Газовая горелка содержит корпус 13, огневой насадок 14, рассекатель 15 газовоздушной смеси и средства для регулирования ширины огневого факела горелки, каждое из которых состоит из трубопровода 16 с соплами 17, круглыми или щелевыми для подачи воздуха в околофакельную зону. Причем каждый трубопровод 16 расположен вдоль соответствуюшей стабилизационной кромки 18 по всей их длине с возможностью поворота относительно плоскости ткаНи. Одновременный поворот трубопроводов 16 с соплами 17 на угол ±45° от нормального положения, где ось сопла перпендикулярна поверхности полотна обрабатываемои ткани, осуществляется червячным механизмом 19 с помощью штурвала 20. Этим обеспечивается необходимая величина зоны активного воздействия факела сгорающего газа в зависимости от вида волокон или количественного состава в смеске (растительные, животные, искуственные). Для регулирования длины огневой дорожки в зависимости от ширины обрабатываемой ткани с обеих сторон, непосредственно в камеру 21 огневого насадка 14 по патрубкам 22 подается под давлением воздух, который препятствует выходу газовоздушной смеси из крайних отверстий 23 корпуса 13 горелки и изменяет длину огневой дорожки. Давление воздуха, подаваемого по патрубкам 22, и, следовательно, количество блокированных с одного и другого края горелки отверстий и соответственно длина огневой дорожки регулируется вентилями (на фиг. не показаны). Чтобы осуществить окончательное и интенсивное доперемешивание компонентов газовоздушной смеси за счет турбулентной диффузии , рассекатель 15 имеет зигзагообразные каналы 24 (фиг. 4), образованные кольцеобразными выступами 25, которые расположены в шахматном порядке на каждой пластине 26. Причем их диаметр равен не менее половины шага между ними, а высота определяется необходимым зазором 27 между смежными пластинами 26. Рассекатель 15 установлен в пазах 28 стенок 29 огневого насадка 14. Верхние кромки 18 стенок 29 выполняют роль стабилизаторов, предупреждают отрыв факела сгорающего газа и обеспечивают равномерное распределение пламени по всей огневой дорожки горелки. При опаливании ткани с ткацким браком «недосека, отсутствии уточных нитей на небольшом участке полотна, происходит воспламенение нитей основы, что приводит к останову машины и значительному выпуску неопаленной ткани. Поэтому с целью предупреждения воспламенения бракованной ткани установлен датчик 3 (фиг. 1), имеющий щуп 30, скользящий по поверхности движущейся ткани 31 и управляющий работой электромагнитных клапанов 32 на

патрубках 33 для дополнительной подачи воздуха и трубопроводы 16 (фиг. 2, 3). При прохождении «недосека датчик 3 без останова машины подает сигнал на открытие электромагнитных клапанов 32, в результате чего через патрубок 33 обеспечивается подача дополнительного количества воздуха в зону факела, необходимого для полной блокировки его теплового воздействия на ткань 31 (фиг. 5).

Для предупреждения распространения пламени по полотну случайно загоревшейся ткани 31 на входе ее в камеру для опаливания 4 (фиг. 1) смонтирован пламягаситель 7, состоящий из двух свободно вращаюш,ихся металлических валиков, неподвижного 34 и подвижного 35, прижатого к первому пружинами.

Гашение искр и тлеюш,их нитей на опаленной ткани 31 осуществляется в искрогасителе 9, а охлаждение ее - в воздушном охладителе 10.

Для обеспечения безопасных условий работы и исключения явлений загазованности камеры 4 для опаливания на всех газовых факельных горелках смонтированы безынерционные устройства (на фиг. I не показаны), которые при затухании любой горелки автоматически выдают импульс на электромагнитный клапан 36, прекращающий подачу газа ко все.м горелкам. Каждая горелка снабжена также индивидуальным обычным краном 37. Воздух в инжекционные смесители 38 и сопла 16 подается вентилятором (на фиг. 1 не показан) через коллектор 39. Подача воздуха регулируется с помощью кранов 40 и 41.

Работает газоопаливающая машина следующим образом.

Ткань 31 подают на тележке или транспортере к машине, которая проходит заправочное устройство 1, затем пухоочиститель2 и очищается от пуха и пыли. После этого ткань проходит через датчик 3, который при наличии ткацкого брака «недосека подает импульс на открытие электромагнитных клапанов 32, через сопла 17 подается дополнительное количество воздуха, полностью блокирующее тепловое воздействие факела на ткань. Далее ткань проходит через пламягаситель 7, а затем опаливается пламенем газовых горелок 6.

Регулирование интенсивности процесса опаливания в зависимости от артикула и скорости движения ткани осуществляется главным образом путем изменения подачи количества воздуха кранами 41 через сопла 17. Изменяя подачу воздуха от минимальной до максимальной (см. фиг. 6-8), соответственно изменяется величина зоны активного воздействия факела сгорающего газа на ткань, время и температура. При этом воздух, подаваемый из сопел первого по ходу движения обрабатываемой ткани трубопровода, частично смешанный с продуктами сгорания, подсушивает выступающие волокна, взъерошивает их и электризует, что способствует их интенсивному сгоранию. Воздух, подаваемый из сопел второго по ходу движения ткани трубопровода, S необходим для полного дожигания во7ЮКОН и охлаждения опаленного полотна. Кроме того, воздух, подаваемый из обоих сопел горелки, заставляет продукты сгорания двигаться по поверхности полотна ткани в поперечных направлениях относительно ее движения, что также интенсифицирует процесс опаливания. Газ к горелкам 6 поступает через электромагнитный клапан 36 автоматического и дистанционного управления и индивидуальные краны 37. Воздух

J к горелкам подается вентилятором из коллектора 39, а его подача регулируется кранами 40. Газ с воздухом первоначально перемещивается в инжекционных смесителях 38 и камере 21 огневого насадка 14 и окончательно доперемешиваются в зигзагообразных каналах рассекателя 15, что способствует полному сгоранию газа. Зажигаются горелки от системы электрозажигания, а предусмотренные датчики безынерционных устройств контроля горения

i горелок обеспечивают безопасную работу на газоопаливающей машине.

Продукты сгорания газа в смеси с подсасываемым воздухом удаляются из камеры 4 для опаливания вытяжным вентилятором 5. Опаленная ткань проходит через

искрогаситель 9 и направляется в воздущный охладитель 10. Транспортирует ткань через газоопаливающую машину тянульная пара 11 с выборочным устройством 12. Переход с одностороннего опаливания ткаJ ни(на фиг. 1 показан контурной линией) на двустороннее (на фиг. 1 показан пунктиром) и наоборот осуществляется перезаправкой машины.

Применение в предлагаемой газоопаливающей машине устройства для регулироо вания зоны взаимодействия факела с тканью позволяет качественно опаливать ткани из всех видов волокон животного, растительного и искусственного происхождения и их смесок, используемых в текстильной проj мышленности, причем переход с обработки одного ассортимента на другой осуществляется гфактически без останова машины и переналадки режима ее работы (опалки), что на 10-15% повыщает производительность труда и оборудования.

0

Примененная в машине система, позволяющая полностью блокировать действие факела на ткань в момент прохождения ткацкого брака «недосека, исключает остановы машины, что повышает ее КПД.

Предложенная конструкция насадка газовой горелки, обеспечивающая доперемешивание горючей смеси, непосредственно перед ее сгоранием, повышает на 5-10%

экономичность работы машины за счет снижения удельного расхода газа.

Формула изобретения

1. Газоопаливающая машина для ткани, содержащая заправочное устройство, пухоочиститель, датчик определения ткацкого брака на тканн, приспособление для гашения пламени при загорании ткани, камеру для опаливания с вытяжным вентилятором и газовыми горелками, каждая из которых состоит из корпуса, насадка, имеющего стабилизационные кромки и рассекатель газовоздущной смеси, содержащий пакет латунных пластин, и патрубков для подачи воздуха и регулирования длины огневой дорожки, паровой искрогаситель, воздущный охладитель, плюсовку, выборочное устройство и блок управления, отличающаяся тем, что, с целью повыщения производительности, надежности и улучшения качества ткани, она имеет связанные с блоком управления средства для регулирования ширины огневого факела горелки, смонтированные на стабилизационных кромках насадка и соединенные с датчиком определения ткацкого брака на ткани посредством патрубков с электромагнитными клапанами, а каждая латунная пластина рассекателя газовоздушной смеси имеет расположенные в шахматном порядке кольцеобразные выступы, диаметр которых не менее половины шага между ними.

2.Машина по п. 1, отличающаяся тем, что каждое средство для регулирования ширины огневого факела горелки состоит из трубопровода с соплами для подачи воздуха, смонтированного на соответствующей стабилизационной кромке насадка с возможностью поворота относительно поверхности ткани.

3.Машина по п. 1, отличающаяся тем, что латунные пластины рассекателя расположены перпендикулярно стабилизационным кромкам насадка.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 265061, кл. D 06 С 9/02, 1967.

jjjj.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗООПАЛИВАЮЩАЯ МАШИНА ДЛЯ ТКАНИ | 1970 |

|

SU265061A1 |

| Газоопальная машина для ткани | 1962 |

|

SU151666A1 |

| Устройство для опаливания ткани | 1988 |

|

SU1516551A1 |

| ГАЗОВАЯ ГОРЕЛКА | 1970 |

|

SU263491A1 |

| МНОГОПОТОЧНАЯ ИНЖЕКЦИОННАЯ ГОРЕЛКА | 1999 |

|

RU2163325C2 |

| Газовая опальная машина для тканей | 1960 |

|

SU137494A1 |

| МОДУЛЬ МНОГОФАКЕЛЬНОЙ ЭЖЕКЦИОННОЙ ГОРЕЛКИ | 2015 |

|

RU2593316C1 |

| АВТОМАТИЧЕСКАЯ БЛОЧНАЯ ГОРЕЛКА ДЛЯ СЖИГАНИЯ ТОПЛИВА В ВИДЕ ГАЗОВОЗДУШНОЙ СМЕСИ, ГОРЕЛОЧНАЯ ГОЛОВКА И СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ БЛОЧНОЙ ГОРЕЛКИ | 2007 |

|

RU2360183C1 |

| МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 2000 |

|

RU2165562C1 |

| ИНЖЕКЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 1992 |

|

RU2038536C1 |

PU2A

W

U2.6

ws vyxxxxx.

(PU2.7

Авторы

Даты

1981-01-15—Публикация

1979-06-05—Подача