(54) БУМАЖНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса | 1985 |

|

SU1263740A1 |

| Бумажная масса | 1981 |

|

SU971977A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИПОГРАФСКОЙ БУМАГИ | 1997 |

|

RU2132425C1 |

| Волокнистая масса для изготовлениягАзЕТНОй буМАги | 1979 |

|

SU829759A1 |

| Волокнистая масса для изготовления газетной бумаги | 1987 |

|

SU1497321A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ С ПРОЗРАЧНЫМИ УЧАСТКАМИ И БУМАГА С ПРОЗРАЧНЫМИ УЧАСТКАМИ, ИЗГОТОВЛЕННАЯ С ПОМОЩЬЮ ЭТОГО СПОСОБА | 2019 |

|

RU2724562C1 |

| СПОСОБ ВВЕДЕНИЯ НАПОЛНИТЕЛЯ В БУМАГУ | 2010 |

|

RU2426828C1 |

| Способ приготовления бумажной массы | 1980 |

|

SU889771A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256019C1 |

| Способ получения древесной массы для изготовления газетной бумаги | 1988 |

|

SU1567697A1 |

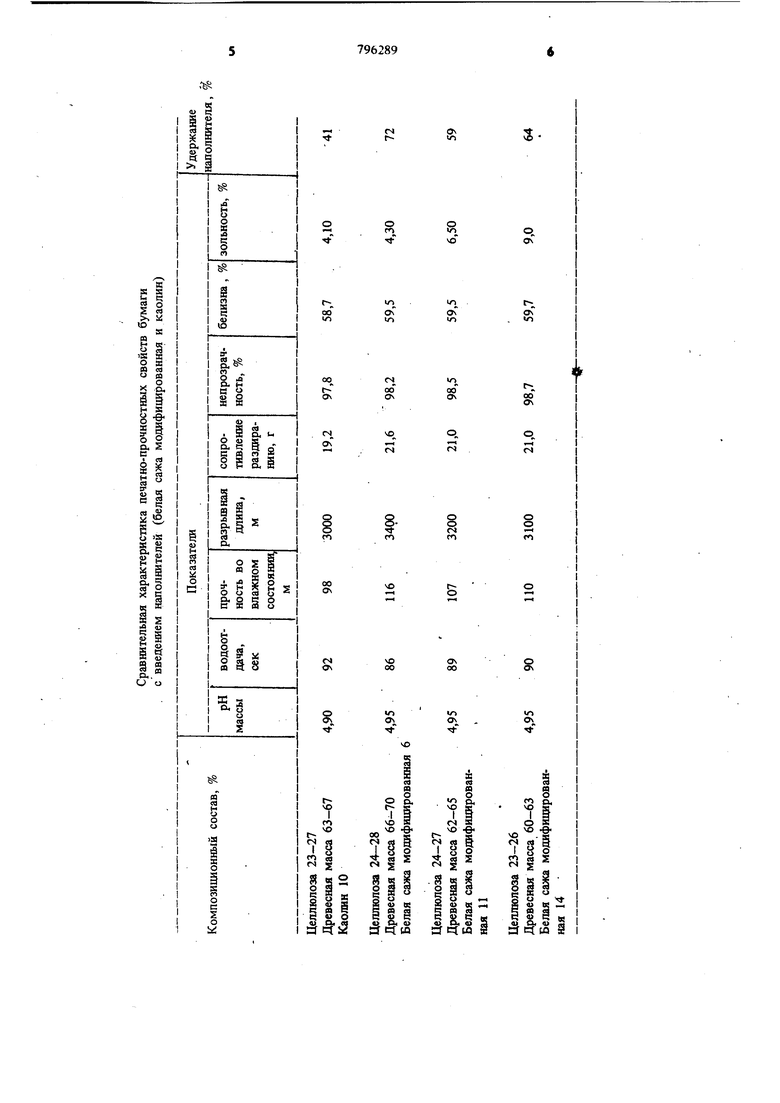

Изобретение относится к целлюлозно-бумажной промышленности и может быть использова но при изготовлении газетной бумаги и бумаги для печати. При выработке газетной бумаги используют массу, состоящую из волокнистых материалов, наполнителя, а также различных добавок коагулянтов, оптических отбеливателей и т.н. Наиболее распространенным наполнителем в настоящее время является каолин. Он обладает достаточной белизной, мягкостью, небольшим количеством механических примесей, придает бумаге непрозрачность. Однако каолину присущи и отрицательные свойства в частности он снижает прочностные показатели бумаги и обладает низкой степенью удержания. Большие потери .каолина при производстве бумаги .отражаются на ее себестоимости, а также приводят к загрязнению сточных вод. Кроме того, ввиду абразивного действия частиц каолина снижается срок службы одежды бумагоделательных машин Известна бумажная масса для изготовления газетной бумаги, содержащая, % целлюлозы 18- 25, древесной массы 75-32, сверх 100% каолина 3-4 и глинозема 0,8-1 (в пересчете на ) 1. Наиболее известной является бумажная масса, содержащая, % целлюлозы 23-27, древесной массы 63-67% и каолина 10% 2. Недостаток известных масс - недостаточно высокие печатно-прочностные свойства газетной бумаги. Целью изоЬретения - улучшение печатно-прочностных свойств газетной бумаги, снижение ее себестоимости, а также расширение сьфьевой базы. Поставленная цель достигается тем, что бумажная масса, включающая целлюлозу, древесную массу и наполнитель, содержит в качестве наполнителя белую сажу, модифицированную четвертичной аммониевой солью дизтиламинометилалкилового эфира или поливиниловым спиртом с содержанием модафикатора 0,001-0,0005% от веса сажи, при следующем соотношении компонентов, масс.%: Целлюлоза23-28% Древесная масса60-70% Белая сажа модифицированная6-14% 3 Применяемая белая сажа представляет собой отход суперфосфатного производства, состоящий из однородных по размеру частиц и имеющий достаточно развитую удельную поверхность (130-180 ). Модифицированная белая сажа содержит 0,001-0,0005% модификатора, представляющего собой, например поливиниловый спирт или алкамон (четвертичная аммониевая соль диэтиламинометилалкилового эфира). Модифицированная белая сажа вследствие своей гидрофильности, более высокой удельной поверхности и степени дисперсности значительно равномерно распределяется между волокнами в волокнистой суспензии, сообщая тазетной бумаге бедазну, непрозрачность и улучшая этим печатные свойства. При этом бумага лучше воспринимает краску из печатной формы, а полученное изображение отличается большой сочность не просвечивает на другую сторону и не затруд няет чтения. Модифицированная белая сажа обладает повышенной адгезией, высокой степенью удержания на волокне. Газетное полотно, полученное с применением в качестве наполнителя модифицированной белЬй сажи, обладает высокой прочностью во влажном состоянии, повышенным : сопротивлением раздиранию. В таблице приведены сравнительные данные удельной поверхности наполнителей, приведенных в известном способе и используемых в предлагаемом изобретении, а также значения белизны и непрозрачности бумаги, полученной с использованием зт азанных наполнителей при различной зольности бумажной массы. Как видно из таблицы, значения белизны и непрозрачности бумаги, изготовленной с приме9нением кремнеземного наполнителя как по из.вестному, так и предлагаемому способу, выше этих же показателей для ; бумаги, наполненной каолином. Повысились следующие показатели, %: сопротивление раздиранию на 9-12, прочность во влажном состоянии на 12-18, удержаниепредлагаемого наполнителя в бумаге до 59-72 (удержание каолина составляет 44% и менее, что отражается на бебестоимости газетной бумаги и загрязнении сточной воды). Наблюдается также повышение таких показателей, как непрозрачность , белизна, разрывная длина, улучшилась водоотдача. Улучшение печатно-прочностных свойств бумажного полотна позволяет получить бумагу более высокого качества. Использование в бумажной массе наряду с волокнистыми полуфабрикатами наполнителя в Ъиде модифицированной белой сажи имеет большое экономическое значение, так как позволяет заменить часть дорогостоящего волокна наполнителем и снизить себестоимость продукции, а также способствует решению важной народнохозяйственной проблемы сохранения национального богатства страны - лесных массивов. Использование указанного наполнителя позволит также решить проблему утилизации отвальной кремневой кислоты суперфосфатных производств. Применение модифицированной белой сажи в качестве наполнителя способствует увеличению процентного содержа1шя наполнителя в бумажной массе, что позволяет снизить себестоимость продукции. Формула изобретения Бумажная масса, включающая целлюлозу, древесную массу и наполнитель, отличающаяся тем, что, с целью улучшения печатно-прочностных свойств бумаги, снижения ее себестоимости и расширения сырьевой базы, она содержит в качестве наполнителя белую сажу, модифицированную четвертичной аммониевой солью дизтиламинометилалкилового эфнра или полнвнниловым спиртом, с содержанием модификатора 0,001-0,0005% от веса сажи, пря следующем соотношении компонентов, в масс.%.: 796289 10 кл ти 8 Целлюлоза Древесная масса Белая сажа модифицированнаяИсточники информации, принятьк во внимание при экспертизе 1.Авторское свидетельство СССР № 326273, . D 21 Н 3/00, 1967.; 2.Технология производства бумаги для печа, 1966, с. 73, (прототип).

Авторы

Даты

1981-01-15—Публикация

1979-02-16—Подача