Изобретение относится к производству бумаги и может быть использовано в целлюлозно-бумажном производстве (ЦБП) для получения бумаг в нейтральной среде на основе древесной целлюлозы и древесной химической термомеханической массы (ХТММ), например офсетной бумаги для печати и газетной бумаги для печатания газет высоким и офсетным способами печати. При изготовлении этих видов бумаги предъявляются повышенные требования к физико-механическим свойствам бумаги (прочность на разрыв, излом, раздирание, степень белизны и др. ) Это требует использования компонентов, придающих бумаге необходимые свойства.

Известен способ изготовления бумаги, в котором для повышения степени удержания различных наполнителей и мелкого волокна в бумажную массу вводят флокулирующий агент непосредственно перед бумагоделательной машиной (БДМ), предпочтительнее в напорный ящик (Фляте Д.М. Свойства бумаги. 1976 г., с. 118).

Известен способ изготовления бумаги, в котором для повышения степени удержания твердых частиц используют гомополимер диметилдиаллиламмоний хлориды в количестве 0,005-0,15% от массы абсолютно сухого волокна (Патент РФ N 1585420, кл. D 21 H 17/54, 21/16, 1988 г.).

Наиболее близким аналогом к предложенному изобретению является способ получения типографской бумаги, включающий введение в целлюлозсодержащую массу наполнителя, отбеливателя или красителя, проклеивающего вещества и флокулянта, подачу полученной суспензии на сеточную часть бумагоделательной машины и отлив бумажного полотна, при этом в качестве флокулянта используют анионные, например, полиакриламид (Авторское свидетельство 834292, кл. D 21 H 27/00, 1981).

Предложенный способ отличается от известного тем, что в качестве флокулянта используют высокомолекулярный поли- N,N,N,N-триметилметакрилоилоксиэтиламмоний метилсульфат в количестве 0,011-0,012 % от массы абсолютно сухого волокна.

Задачей предлагаемого изобретения является повышение степени удержания наполнителей и мелковолокнистых фракций в нейтральной среде с одновременным увеличением скорости обезвоживания бумажной массы, а также улучшения физико-механических показателей получаемой бумаги: степень белизны, разрывная длина, устойчивость на излом и раздирание, за счет введения с бумажную массу более эффективного флокулянта при сохранении порядка ввода компонентов.

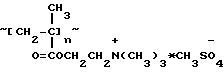

В этом состоит технический результат, находящийся в причинно-следственной связи с существенными признаками изобретения. Существенными признаками изобретения является: введение в бумажную массу в напорном ящике БДМ высокомолекулярного катионного полиэлектролита синтезированного на базе четвертичной соли диметиламиноэтилметакрилата (ДМАЭМ) и диметилсульфата: поли-N,N,N,N-триметилметакрилоилоксиэтиламмоний метилсульфат (политриметиламиноэтилметакрилат метилсульфат) со структурной формулой:

получивший название "Акромидан ЛК" [4], в количестве 0,011-0,012% от массы абсолютно сухого волокна.

Основные характеристики высокомолекулярного флокулянта (ВМФ) марки "Акромидан ЛК" приведены в таблице 1. (табл. 1-8 см. в конце описания).

Сущность способа заключается в следующем:

перед подачей ВМФ "Акромидан ЛК" в бумажную массу готовится его раствор при следующих условиях растворения:

Концентрация ВМФ, г/л - 0.42-0.56

Температура воды, oC - 18-20

Скорость размешивания, мин-1 - 30

Время размешивания, ч - 3.0

pH приготовления - 7.0

Готовый раствор флокулянта с C=0.42-0.56 г/л насосом подается из цеха приготовления по трубопроводу (см. чертеж) в расходный бак 1, после которого также по трубопроводу через фильтровальную установку 2 поступает в напорный ящик БДМ 3. Подача бумажной массы и химикатов на БДМ осуществлялась согласно технологическому регламенту АО "СЛПК" на БДМ-5, действительный на сентябрь-декабрь 1996 г. Подача раствора ВМФ в напорный ящик дозируется с оптимальным расходом флокулянта 0.011-0.012% от абсолютно сухого волокна, т.е. в интервале 110-120 г/т.

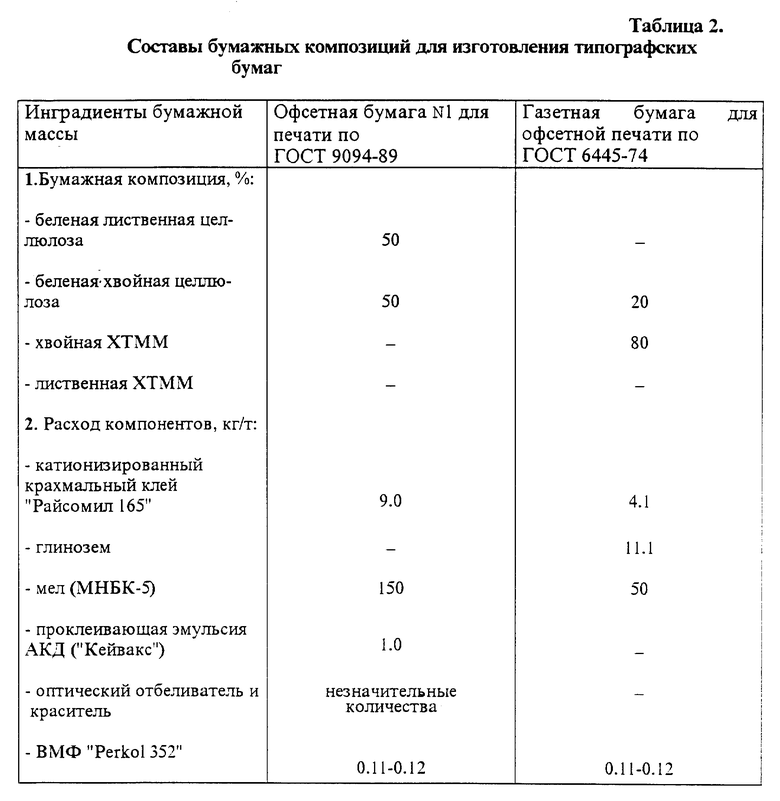

В машинный бассейн 4 из смесительного бассейна подается бумажная суспензия концентрацией около 3.5% (в пересчете на абсолютно сухое волокно), состоящая из беленой лиственной (хвойной) целлюлозы и ХТММ (лиственной и хвойной) в определенных процентных соотношениях в зависимости от вида и сорта выпускаемой бумаги (табл. 2). Бумажная суспензия в бассейне подщелачивается до установления pH~7.0. К суспензии или могут добавляться различные наполнители, оптический отбеливатель или краситель (см. чертеж) в определенных количествах (табл. 2). В машинном бассейне смесь бумажной массы и добавленные компоненты интенсивно перемешиваются. Затем суспензия насосом подается через бассейн подсеточной воды 5, где происходит ее разбавление до 0.8% оборотной водой, поступающей с сеточной части БДМ 6. После бассейна подсеточной воды в бумажную массу подаются катионизированный крахмальный клей, проклеивающая эмульсия АКД (табл. 2). Затем питательным насосом бумажная суспензия подается непосредственно в напорный ящик БДМ 3, где происходит смешивание подаваемого раствора ВМФ "Акромидан ЛК" и бумажной массы. Из напорного ящика готовая бумажная суспензия с концентрацией волокна 0.8% дозируется на сеточную часть БДМ 6. Дозировка суспензии обуславливается заданной производительностью БДМ и зависит от скорости и ширины сетки. На сетке БДМ осуществляется обезвоживание бумажной массы вакуумными установками посредством особой конструкции сетки. Сконденсированная вода через сливные каналы собирается в бассейне подсеточной воды 5. Значительно обезвоженная бумажная масса подвергается окончательной сушке и формованию в пресс-сушильной части с последующим каландрированием и выходом конечного продукта - бумаги.

Предлагаемый способ изготовления бумаги с применением раствора ВМФ "Акромидан ЛК" позволяет значительно повысить степень удержания наполнителей и мелкого волокна, при производстве различных типов бумаг в нейтральной среде, увеличить скорость обезвоживания бумажной массы, сохранить требуемую белизну бумажного полотна и вместе с этим улучшить прочностные показатели бумаги по сравнению с прототипом. Перечисленные положительные эффекты способствуют повышению производительности БДМ, меньшему износу сетки, уменьшению нагрузки на фильтры подсеточной воды и понижению энергозатрат в пресс-сушильной части БДМ.

Высокая флокуляционная активность продукта "Акромидан ЛК" по сравнению с прототипом объясняется в первую очередь значительной молекулярной массой линейного полимера (106 а.е.м.), наличием четвертичного аммониевого основания и способность диссоциировать на макрокатион с высоким катионным зарядом до 3.6 мг•экв/г, а также большой удельной поверхностью полимера (30 м2/г). Эти факторы способствуют быстрой и более полной адсорбции полимера на коллоидных и взвешенных частицах в водном растворе.

Пример 1

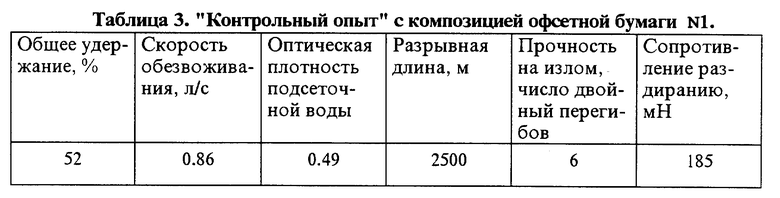

Эксперимент проводился на бумажных композициях, предназначенных для производства офсетной бумаги N1 и газетной бумаги для офсетной печати без добавления в бумажную массу ВМФ (контрольный опыт).

а) бумажная композиция офсетной бумаги N1 составлялась согласно предусмотренному ГОСТу (табл. 2). Проба бумажной массы отбиралась с технологического потока ЦБП (согласно ГОСТ 8047-78) с соотношением беленой лиственной целлюлозы и беленой хвойной целлюлозы 1:1. Бумажная масса доводилась водой до концентрации 0.8% (по абсолютно сухому волокну). Кислотность суспензии устанавливалась равной 7.0, путем подщелачивания раствором гидроксида натрия. Согласно ГОСТу (табл. 2) в контрольную пробу вводились наполнители и необходимые компоненты. Проводился пересчет расходов компонентов относительно контрольной пробы: Мкк=0.9Мц/100; Мм=15Мц/100: Мэ=0.1Мц/100, где Мкк - масса крахмального клея (г), Мм - масса мела (г), Мэ - масса эмульсии АКД (г), Мц - масса абсолютно сухого волокна (г).

Приготовленная смесь интенсивно перемешивалась в течение 20-30 мин при температуре 18-20oC.

Используя аппарат "Шоппер-Риглера" (СР-2) в качестве модели сеточного стола БДМ, проводили анализ на определение скорости обезвоживания бумажной суспензии согласно ГОСТ-13526.19-71. Подсеточная вода анализировалась на оптическую плотность для выявления степени загрязненности взвесями из бумажной массы. Анализ проб воды проводился на ФЭК-З.

Обезвоженная бумажная масса с сетки аппарата отбиралась на определение общей степени удержания компонентов (ГОСТ- 13525.5-68).

Вместе с этим определялись качественные (прочностные) показатели бумажных отливок: разрывная длина (на приборе РМБ-30-2М, ГОСТ 13525.1-79), прочность на излом (на приборе И-1-2, ГОСТ 13525.2-79), сопротивление раздиранию (на приборе Р-1, ГОСТ 13525.3-79). Отбор проб производился из той же бумажной суспензии, которая испытывалась на приборе "Шоппер-Риглера". Отбор проб и подготовка образцов к испытаниям осуществлялись согласно ГОСТу 8047-78. Перед испытанием образцы конденцианировались при относительной влажности воздуха 50±2% и температуре 23±1oC в течение 2 часов (ГОСТ 13523-78). Бумажные отливки изготавливались на листоотливном аппарате ЛА-1. Проводились параллельные испытания: каждый анализ воспроизводился на трех отливках с 10 параллельными измерениями на каждой.

Выполнение данного эксперимента (и последующих) производилось на оборудовании Центральной лаборатории АО "Сыктывкарский ЛПК".

Результаты эксперимента представлены в таблице 3.

б) бумажная композиция газетной бумаги составлялась согласно предусмотренному ГОСТу (табл. 2). Проба бумажной массы отбиралась с технологического потока ЦБП (согласно ГОСТ 8047-78) с соотношением беленой хвойной целлюлозы и хвойной ХТММ 1:4. Подготовка бумажной массы велась аналогичным способом, как указано в пункте а). Пересчет расходов компонентов бумажной массы относительно контрольной пробы: Мкк=0.41Мц/100; Мг=1.11Мц/100; Мм= 5Mц/100, где Мкк - масса крахмального клея (г), Мг - масса глинозема (г), Мм - масса мела (г), Мц - масса абсолютно сухого волокна (г).

Подобно проведенным анализам с бумажной композицией офсетной бумаги N1 были проведены анализы и с композицией газетной бумаги: скорость обезвоживания, степень удержания, оптическая плотность подсеточной воды, прочность бумаги на разрыв, на излом и раздирание.

Результаты анализов приведены в таблице 4.

Пример 2

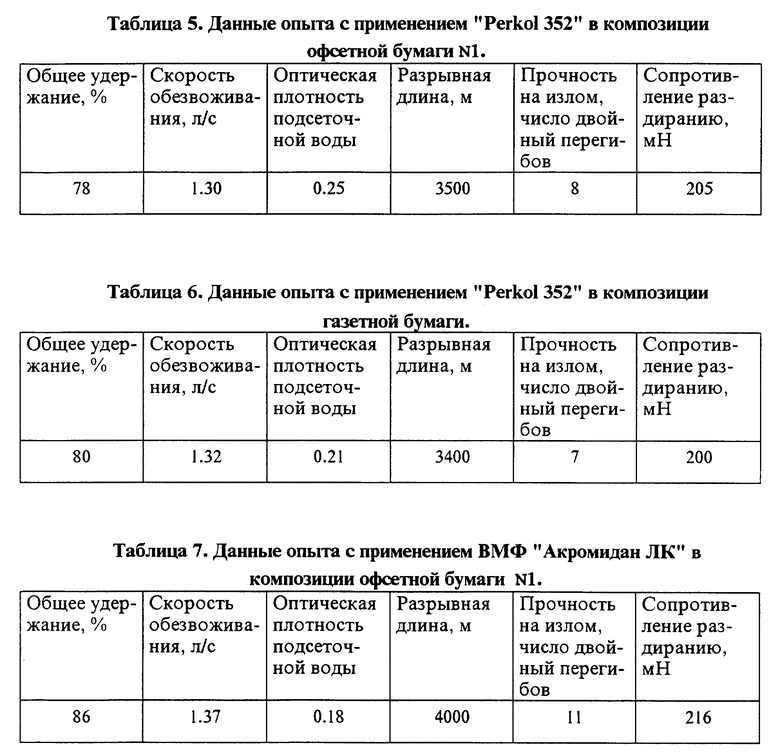

Эксперимент проводился с бумажными композициями офсетной бумаги N 1 и газетной бумаги для офсетной печати с добавлением в бумажную массу раствора флокулянта "Perkol 352" (Эллайд Коллоидз", Германия), применяющийся на АО "Сыктывкарский ЛПК".

Отбор проб бумажных масс, подготовка их к эксперименту, внесение дополнительных компонентов осуществлялась аналогично описанным в примере 1 а), б) методам. На конечной стадии подготовки бумажной суспензии вводился раствор флокулянта "Perkol 352".

Масса сухого флокулянта (Мф) рассчитывалась по максимальному его расходу - 120 г/т (табл. 2) в пересчете на массу абсолютно сухого волокна (Мц), отобранную для эксперимента: Мф=0.012Мц/100. Необходимое количество воды (V, л) для приготовления раствора флокулянта расчитывалось из известной концентрации флокулянта (средняя C= 0.49 г/л): V=Мф/0.49=[Мф=0.012 Мц/100]=0.012 Мц/49.

Порошок флокулянта "Perkol 352" растворяли в найденном объеме воды при температуре 18-20oC, при размешивании механической мешалкой с частотой вращения 30 мин-1 в течение 3 часов. Получался прозрачный раствор с полностью растворенным флокулянтом (об этом свидетельствует отсутствие оптической неоднородности раствора).

После добавления раствора флокулянта с бумажную суспензию, вся масса интенсивно размешивалась в течение 20-30 мин.

Проводились испытания с использованием приготовленной бумажной суспензии и с приготовленными на ее основе отливками аналогично примеру 1.

Результаты испытаний приводятся в таблицах 5 и 6.

Пример 3.

Эксперимент проводился с бумажными композициями офсетной бумаги N 1 и газетной бумаги для офсетной печати с добавлением в бумажную массу раствора ВМФ "Акромидан ЛК" (ЭЗ АО "Фармакон", г. С.-Петербург).

Условия приготовления бумажных суспензий для испытаний, приготовление раствора флокулянта, внесение его в бумажную массу, испытания эффективности флокулянта на степень удержания, скорость обезвоживания, осветления подсеточной воды и показателей прочности соответствовали условиям и требованиям предшествующих экспериментов (примеры 1, 2).

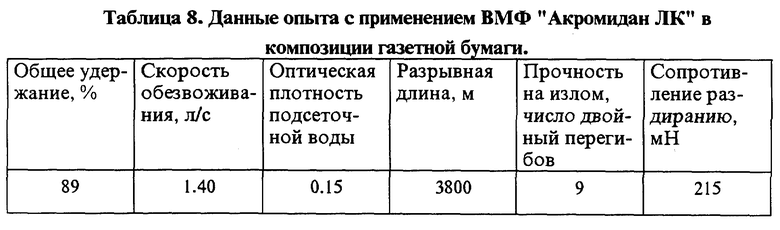

Результаты эксперимента представлены в таблицах 7 и 8.

Помимо вышеуказанных анализов снимались показатели степени белизны обоих видов бумаг и влияние на эту характеристику ввод флокулянта в бумажную массу. Было выявлено отсутствие отрицательного влияния на этот показатель - требуемая белизна бумаги сохранялась: для офсетной бумаги (с оптическим отбеливателем) 85-88%, для газетной 60-65% (ГОСТ-7690-76).

Физико-механические испытания бумаг показывают, что введение "Акромидана ЛК" в бумажную массу не влияет на степень белизны и улучшает прочностные показатели бумаг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления газетной бумаги | 1989 |

|

SU1678938A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ПРЕИМУЩЕСТВЕННО ПЕЧАТНЫХ ВИДОВ | 1995 |

|

RU2101408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130099C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130985C1 |

| Способ изготовления биостойкого волокнистого материала | 1989 |

|

SU1721159A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАСХОДА ПОЛИМЕРНЫХ ДОБАВОК В БУМАЖНУЮ МАССУ | 1997 |

|

RU2136798C1 |

| СПОСОБ ПОДГОТОВКИ БУМАЖНОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА КАРТОНА | 2015 |

|

RU2588206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОГИДРОГЕЛЕВОГО КОМПОЗИТА | 2023 |

|

RU2808897C1 |

Способ касается производства бумаги и может быть использован в целлюлозно-бумажном производстве для получения бумаг в нейтральной среде на основе древесной целлюлозы и древесной термомеханической массы, например офсетной бумаги для печати и газетной бумаги. В целлюлозосодержащую массу вводят наполнитель, отбеливатель или краситель, проклеивающее вещество и флокулянт. В качестве последнего используют высокомолекулярный поли-N, N, N, N-триметилметакрилоилоксиэтиламмоний метилсульфат в количестве 0,011 - 0,012% от массы абсолютно сухого волокна. Образующуюся при этом суспензию подают на сеточную часть бумагоделательной машины и отливают. Способ позволяет повысить степень удержания наполнителей и мелкого волокна, увеличить скорость обезвоживания бумажной массы, улучшить прочностные показатели бумаги. 1 ил., 8 табл.

Способ получения типографской бумаги, включающий введение в целлюлозосодержащую массу наполнителя, отбеливателя или красителя, проклеивающего вещества и флокулянта, подачу полученной суспензии на сеточную часть бумагоделательной машины и отлив бумажного полотна, отличающийся тем, что в качестве флокулянта используют высокомолекулярный поли-N,N,N,N-триметилметакрилоилоксиэтиламмоний метилсульфат в количестве 0,011 - 0,012% от массы абсолютно сухого волокна.

| Способ изготовления бумаги | 1979 |

|

SU834292A1 |

| Способ изготовления бумаги | 1988 |

|

SU1585420A1 |

| Способ приготовления бумажной массы для изготовления печатной бумаги | 1980 |

|

SU903435A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU988947A1 |

| СПОСОБ ПОСЕВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СЕМЯВЫСЕВАЮЩИЙ АППАРАТ КОНСТРУКЦИИ ИБРАГИМОВА | 2000 |

|

RU2185045C2 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 2005 |

|

RU2294268C2 |

| US 3509021 A, 28.04.70. | |||

Авторы

Даты

1999-06-27—Публикация

1997-04-10—Подача