(54) ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнистая масса для изготовления газетной бумаги | 1987 |

|

SU1497321A1 |

| Бумажная масса для изготовления газетной бумаги | 1982 |

|

SU1086052A1 |

| Способ изготовления газетной бумаги | 1981 |

|

SU1004511A1 |

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1995 |

|

RU2085645C1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1994 |

|

RU2061136C1 |

| Способ получения волокнистой массы для изготовления газетной бумаги | 1987 |

|

SU1491927A1 |

| Волокнистая масса для изготовления газетной бумаги | 1987 |

|

SU1414905A1 |

| Способ получения волокнистой массы для изготовления газетной бумаги | 1991 |

|

SU1776712A1 |

| Способ получения древесной массы для изготовления газетной бумаги | 1988 |

|

SU1567697A1 |

| Бумажная масса для изготовления тароупаковочных материалов | 1982 |

|

SU1074936A1 |

Изобретение относится к целлюлоз но-бумажному производству, а именно к производству газетной бумаги. Известны композиции газетной бу ги, содержащие дефибрерную древесну массу в сочетании с сульфитной или сульфатной полубеленой целлюлозой, причем количествоцеллюлозы 23-25%; известно также использование для производства газетной бумаги термомеханическсэй массы (ТММ) , а также ее смеси с целлюлозой (90% ТММ, 10% целлюлозы) l . Недостатком такой композиции является то, что для получения полуфабрикатов используют в основном дефицитную еловуй древесину. Кроме того,производство ТММ требует зна чительных затрат электроэнергии, дорогостоящего оборудования. Также известна волокнистая масс для газетной бумаги,-состоящая из 80% дефибрерной древесной массы и 20% сульфитной целлюлозы 2 . Недостатком этой композиции является то, что для производства волокнистых полуфабрикатов используют еловопихтовую древесину высокого качества, кроме того, примене ние сульфитной целлюлозы ухудшает печатные свойства газетной бумаги и повышает ее себестоимость. Цель изобретения - улучшение качества бумаги, снижение ее себестоимости и расширение сырьевой базы. Достигается это тем, что волокнистая Масса на основе дефибрерной массы и целлюлозы в качестве целлюлозы содержит натронно-кислородную лиственничную целлюлозу при следующем соотнсмиении компонентов , мае.%: Дефибрерная древесная масса Натронно-кислородная лиственничная целлюлоз а С целью улучшения прочностных и бумагообразующих свойств, натронно-кислородную лиственничную-целлюлозу перед введением в композицию подвергают гидратации и фибриллирующему размолу до 25-30°ШР. Разработка волокон натронно-кислородной лиственничной целлюлозы происходит значительно легче, например на подмол натронно-кислородной целлголозы до затрачивается на 30% меньше времени и

энергии, чем на подмол сульфитной целлюлозы до , при этом получается разработанное гибкое волокн обладающее повышенной связывающей способностью.

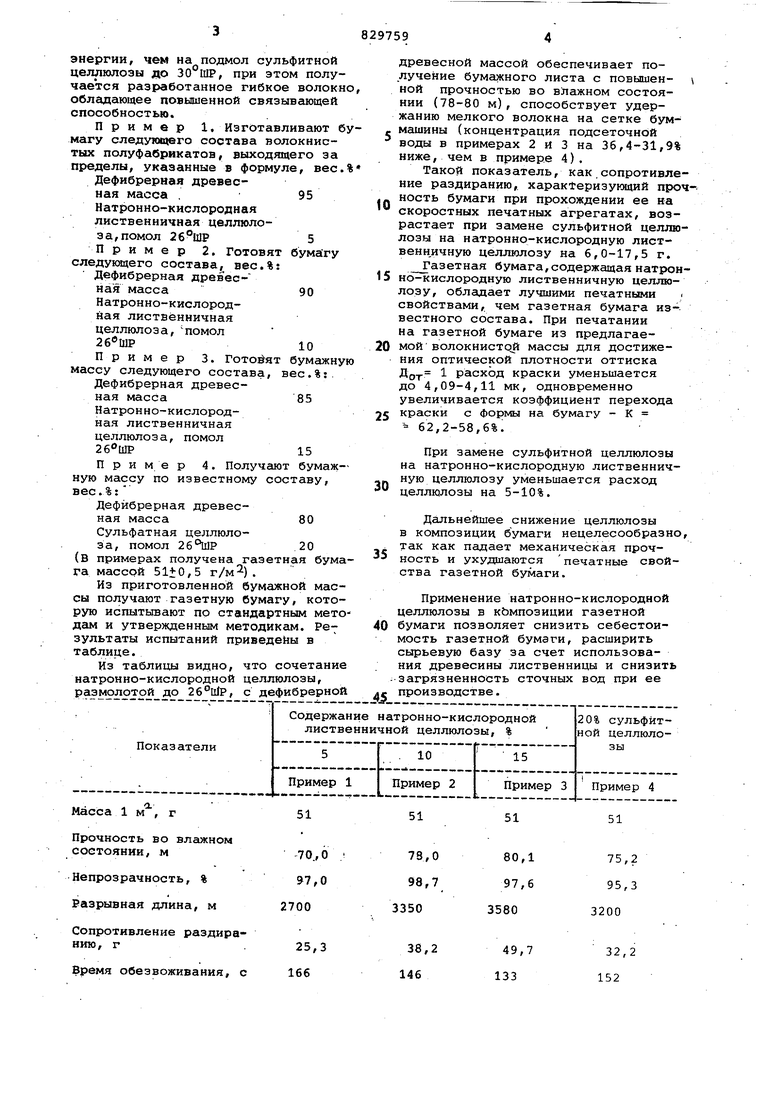

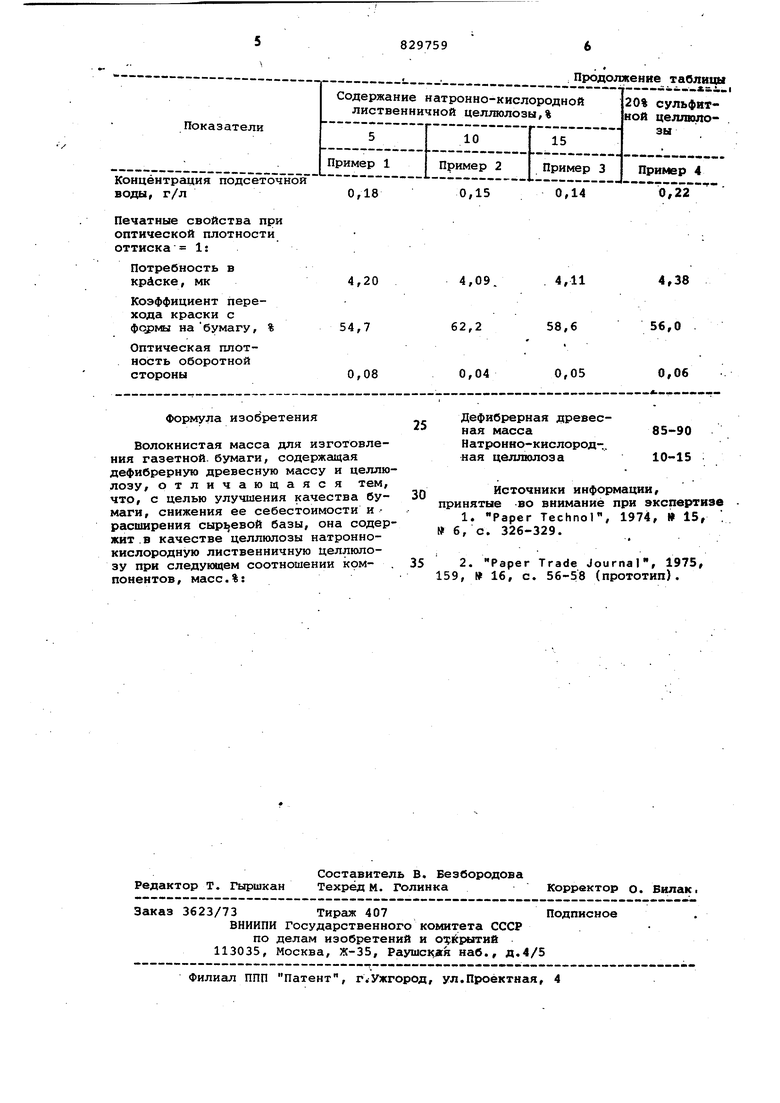

Пример 1. Изготавливают бмагу следующего состава волокнистых полуфабрикатов, выходящего за пределы, указанные в формуле, вес. Дефибрерная древесная масса ,95 Натронно-кислородная лиственничная целлюлоза, помол 26°ШР5 Пример 2. Готовят бумагу следукнцего состава, вес.%; Дефибрерная древесная масса 90 Н атрон но-кислородная лиственничная целлюлоза, помол 26ШР 10 Пример 3. Готовят бумажну массу следующего состава, вес.%;. Дефибрерная древесная масса 85 Натронно-кислородная лиственничная целлюло за, помол 26°ШР 15 Пример 4. Получают бумажную массу по известному составу, вес.%;

Дефибрерная древесная масса80 Сульфатная целлюлоза, помол 20 (в примерах получена газетная бумага массой 51+:0,5 г/м-) .

Из приготовленной бумажной массы получают газетную бумагу, которую испытывают по стандартным методам и утвержденным методикам. Ре зультаты испытаний приведены в таблице.

Из таблицы видно, что сочетани натронно-кислородной целлюлозы, размолотой до 26°lilP, с дефибрерно

Масса 1 м, г

Прочность во влажном

состоянии, м

Непрозрачность, %

Разрывная длина, м

Сопротивление раздиранию, г .

Время обезвоживания, с

древесной массой обеспечивает получение бумажного листа с повышен- ной прочностью во влажном состоянии (78-80 м), способствует удержанию мелкого волокна на сетке буммашины (концентрация подсеточной воды в примерах 2 и 3 на 36,4-31,9% ниже, чем в примере 4).

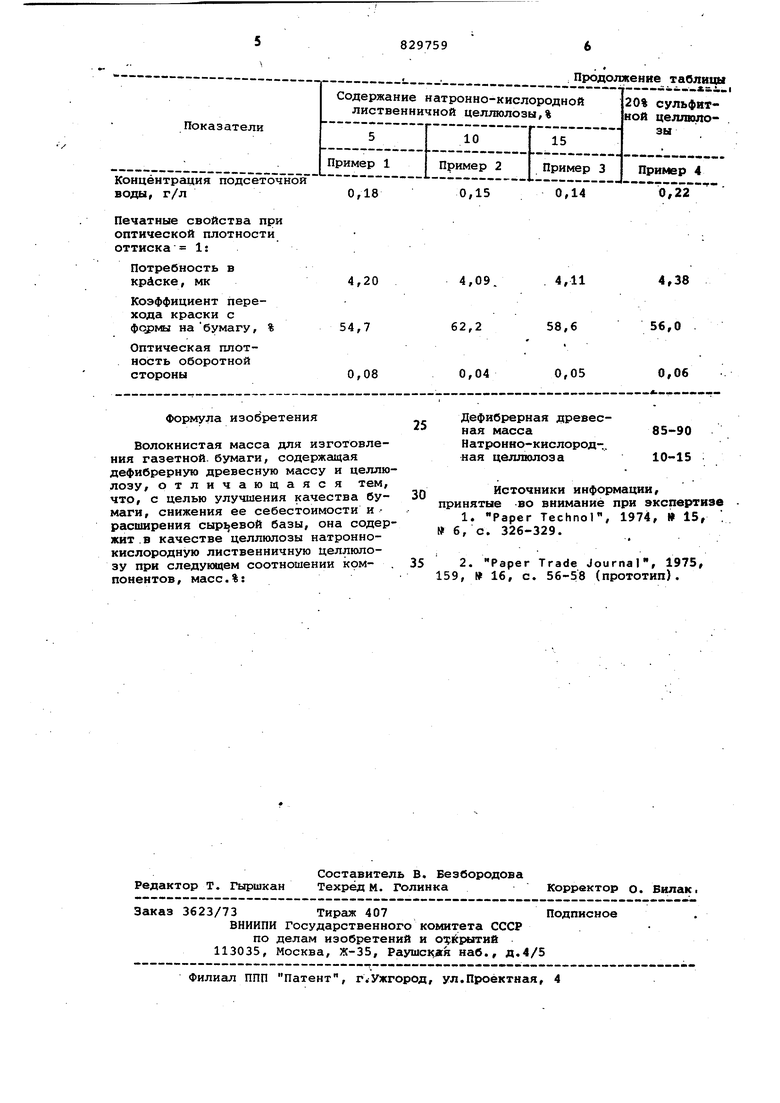

Такой показатель, как сопротивление раздиранию, характеризукнций прочность бумаги при прохождении ее на скоростных печатных агрегатах, возрастает при замене сульфитной целлюлозы на натронно-кислородную лиственн.ичную целлюлозу на 6,0-17,5 г. Газетная бумага,содержащая натрон5 но-кислородную лиственничную целлюлозу, обладает лучшими печатными г свойствами, чем газетная бумага известного состава. При печатании на газетной бумаге из предлагаемой волокнистой массы для достижения оптической плотности оттиска Дд 1 расход краски уменьшается до 4,09-4,11 мк, одновременно увеличивается коэффициент перехода

5 краски с формы на бумагу - К 62,2-58,6%.

При замене сульфитной целлюлозы на натронно-кислородную лиственнич.. ную целлюлозу уменьшается расход целлюлозы на 5-10%.

Дальнейшее снижение целлюлозы в композиции бумаги нецелесообразно, - так как падает механическая прочность и ухудшаются печатные свойства газетной бумаги.

Применение натронно-кислородной целлюлозы в кЬмпозиции газетной 0 бумаги позволяет снизить себестоимость газетной бумаги, расширить сырьевую базу за счет использования древесины лиственницы и снизить - загрязненность сточных вод при ее производстве.

51

51

51

78,0

80,1

75,2 98,7 97,6 95,3 350 3580 3200

38,2

49,7

32,2 146 133

152

Показатели

Концентрация подсеточнои воды, г/л

Печатные свойства при оптической плотности оттиска 1:

дефибрерную древесную массу и целлюлозу, отличающаяся тем, что, с целью улучшения качества бумаги, снижения ее себестоимости и расширения базы, она содержит .в качестве целлюлозы натроннокислородную лиственничную целлюлозу при следующем соотношении компонентов, масс.%:

Источники информации,

принятые во внимание при экспертизе 1. Paper Technol, 1974, I 15, . б, с. 326-329.

Авторы

Даты

1981-05-15—Публикация

1979-07-17—Подача