Изобретение относится к машинестроению и может быть использовано для соединения массивных маховиков с валами высокобортных м-гоиин,например с -валом главного циркуляционного насоса атомных энергетичес ких установок. Известно соединение маховика с валом, в котором маховик имеет кони ческую посадочную поверхность,прорезанную шпоночным пазом 1. В этом соединении посаженный на вал маховик фиксируется в осевом направлении установочньа«1 винтом. Посадка маховика на вал с натягом, обеспечивается торцовыми втулками с конической наружной поверхностью которая разделена на несколько гибк конических лепестков. В результате взаимодействия конических поверхнос тей происходит центрирование и заклинивание маховика на валу. Известно также соединение маховика с вгшом с помощью конических разрезных колец . При поджатии конические кольца упруго деформируются, вследствие чего на поверхностях маховика и вала возникает натяг, обеспечивсисхций -. :,.: -, .ч;/. i...:-::.. . центрирование и заклинивание маховика на валу. Недостатком всех выше рассмотренных соединений является зависимость точности установки маховика от изготовления контактирующих конических поверхностей соединения. В этих соединениях наименьшая, реально допустимая в условиях серийного производства, несоосность 0,02-0,03 мм в совокупности с неизбежными перекосами при сборке приводит к значительному торцовому биению маховика (О,.8-1,1 мм на диаметр 2000 мм). При скорости вращения вала насоса 1000 об/мин и более такое биение вызывает значительные несбалансированные нагрузки, повышенную вибрацию и приводит к сокращению срока службы или выходу насоса из строя. Кроме того, в этих соединениях недостаточная надежность крепления Мс1ховика. При вращении маховика 5олы1Юй массы с высокой скоростью за счет инерционных сил происходит растягивание, т.е. увеличение внутреннего диаметра ступицы махови1.а, что ведет к ослаблению коническкх соединений и является причиной появления повышенной вибрации насоса. При

ослаблении конических соединений возникает вероятность проворачивания маховика относительно вала на цсличииу зазоров в шпоночном соеинении, в результате чего изменяетс1я форма внутренней поверхнос ти ступицы маховика, появляются царапины, надиры и т,п.Кроме того, при ослаблении конического соедиения конические втулки или кольца а счет упругой деформации крепехкых деталей начинают перемещаться доль вала, причем либо за счет азницы усилия затяжки крепежа по ермтпетру кольца, либо за счет сил , упомянутое перемещение в сновном происходит с перекосом, то также приводит к. повышенной вибации и разбалансировке насоса. В этих соединениях монтаж маховика является сложным процессом. С целью увеличения надежности крепления маховика и уменьшения при этом величины усилий при затяжке его крепежа, посадочные поверхности ступицы аховика и цапфы вала приходится выполнять с довольно высоким классом чистоты и малыми зазорами (обычно посадки выполняются по второму классу) . В связи с этим при установке маховика на вал даже при незначительном перекосе на посадочных поверхностях появляются царапины и надиры, что нередко влечет за собой наволакивание металла и схватывание посадочных поверхностей.

При этом выверка торцового биения маховика при его монтаже довольно трудоемкая операция. Дело в том, что в таких соединениях оказывать воздействие на уже, хотя и предварительно, затянутые конические кольца, с целью получения необходимого их положения относительно маховика и вала, т.е. производить регулировку величины торцового биения маховика можно только с «ПОМОЩЬЮ нажимных болтов. Для выполнения этой операции при наличии большой массы маховика, сил трения в конических соединениях и незначительных зазоров в посадке маховика на вал требуется продолжительное время, а сам процесс довольно сложен, что также оказывает отрицательное влияние на точность выверки.

Наиболее сложной и трудоемкой операцией в этих соединениях является демонтаж маховика, так как для разборки затянутых конических соединений необходимо приложить значительное усилие, что требует наличия специальных съемных приспособлений, имеющих к тому же большие габариты.

Наиболее близким к предлагаемому является соединение маховика с валом содержащее шпонку и опорный диск,/ кестко закрепленный на валу. В этом

соединении упомянутый диск с помощью шпилек связан с маховиком и имеет упорные винты,необходи1«1ые для поджатия маховика и конических колец. Наличие диска, жестко закрепленного на валу, позволяет довести торцовое биение до минимально допустимого -значения, а также увеличить жесткость соединения, то существенно уменьшает вибрацию машин и увеличивает их долговечность З.

Однако и в этом соединении для крепления маховика используются кольца с коническими поверхностями, а взаимное расположение маховика и колец осталось прежним, в результате чего это соединение не позволяет устранить такие недостатки, как слоность монтажа и демонтажа маховика, довольно значительная сложность выполнения выверки торцового биения маховика и недостаточная надежность его крепления.

Цель изобретения - повышение надежности крепления маховика, уменшение величины его торцового биения упрощение монтажа и демонтажа.

Указанная цель достигается тем, что соединение маховика с валом, содержащее, по крайней мере, одну шпонку и опорный диск, жестко закрепленный на валу, снабжено клиновыми устройствами, установленными между маховиком и опорным диском и равномерно размещенными по периметру последнего,ПРИ этом упомянутое устройство состоит из клина, установленного с возможностью его перемещения в радиальном направлении и привода, обеспечивающего это перемещение, причем клин выполнен, по крайней мере, с односторонним ско сом, которым взаимодействуете маховиком, а вершина угла клина направлена в сторону вала, причем угол клина выбран в пределах 1,5-3 , а привод клина состоит из ходового винта с гайкой, которая жестко закреплена на упомянутом опорном диске .

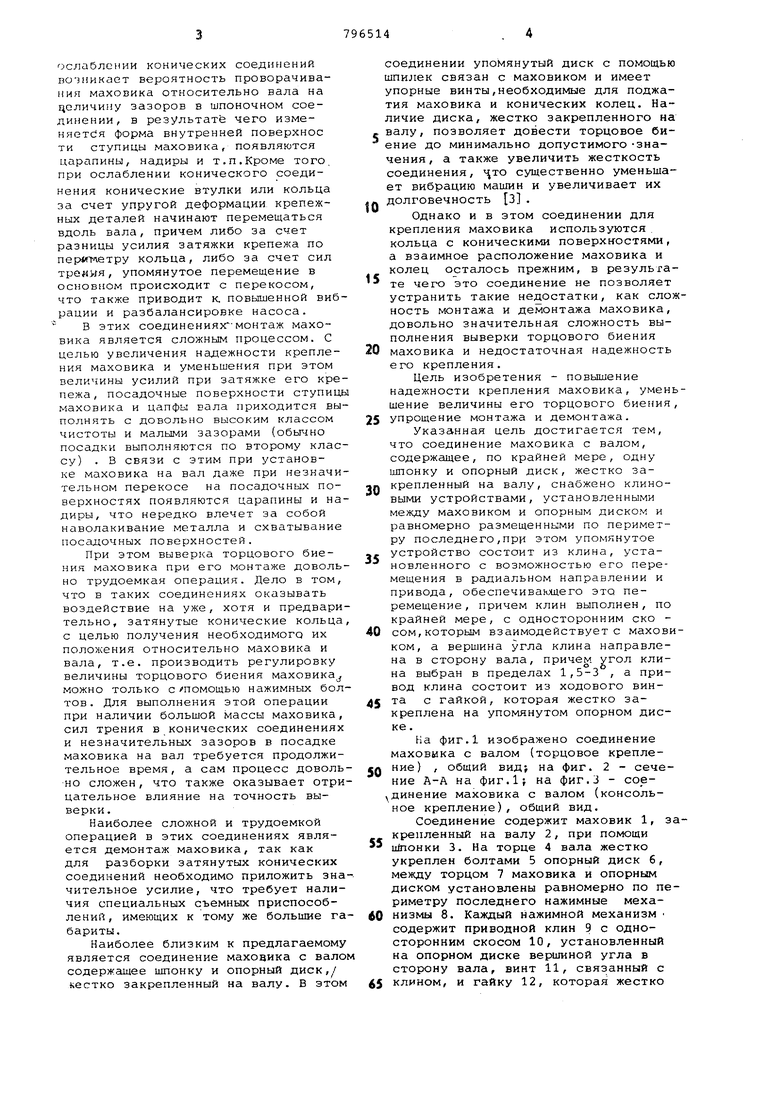

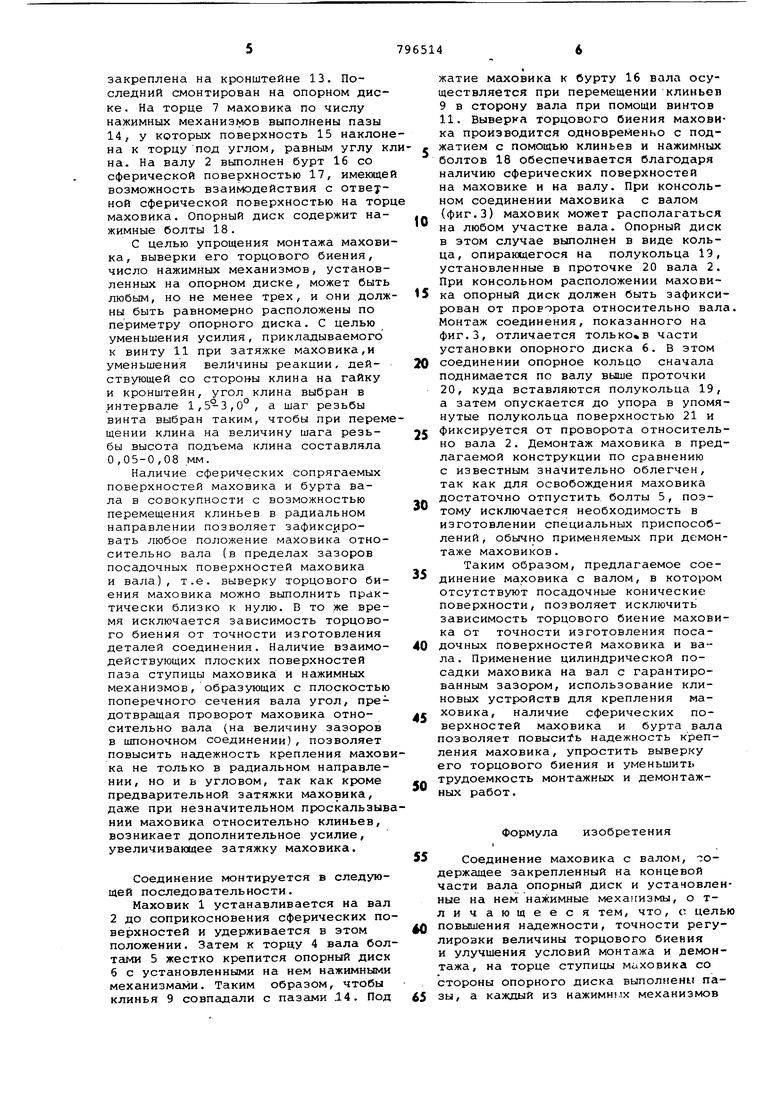

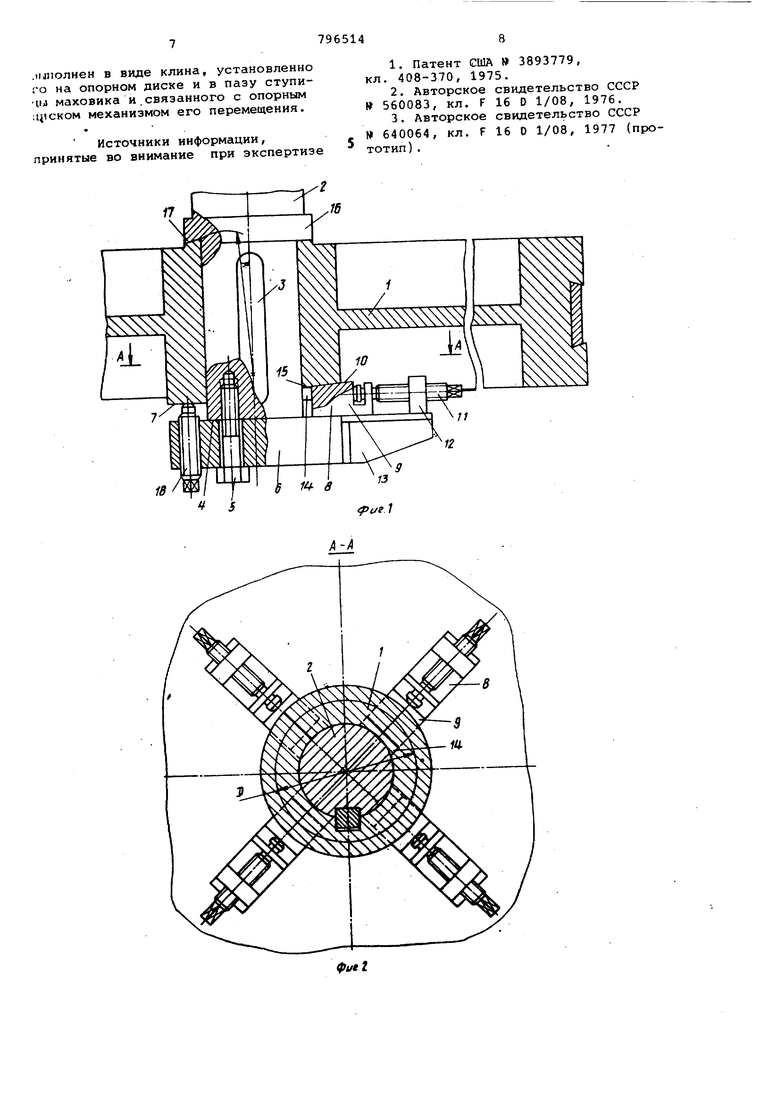

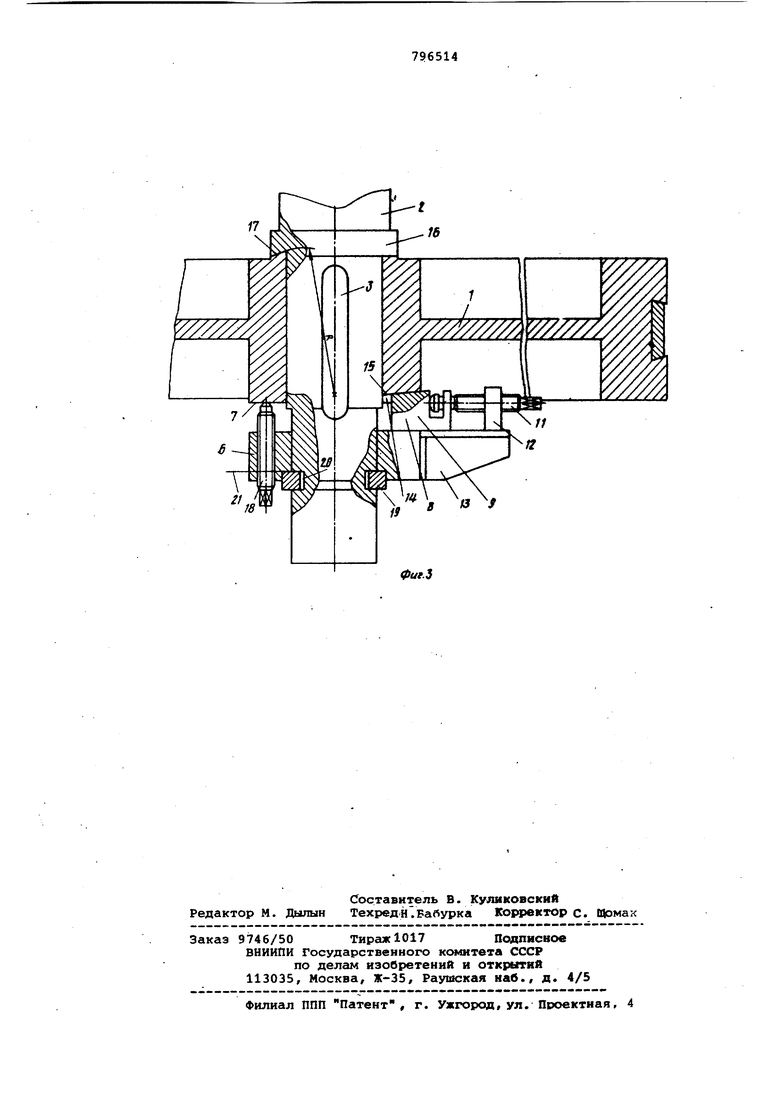

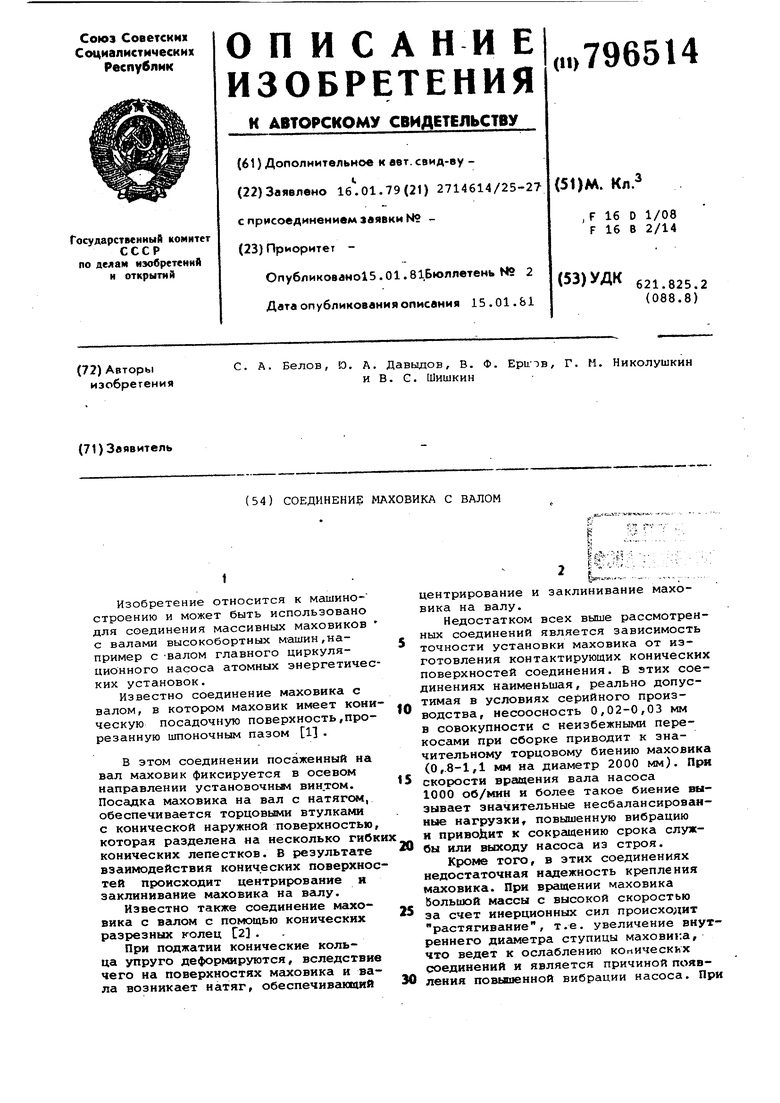

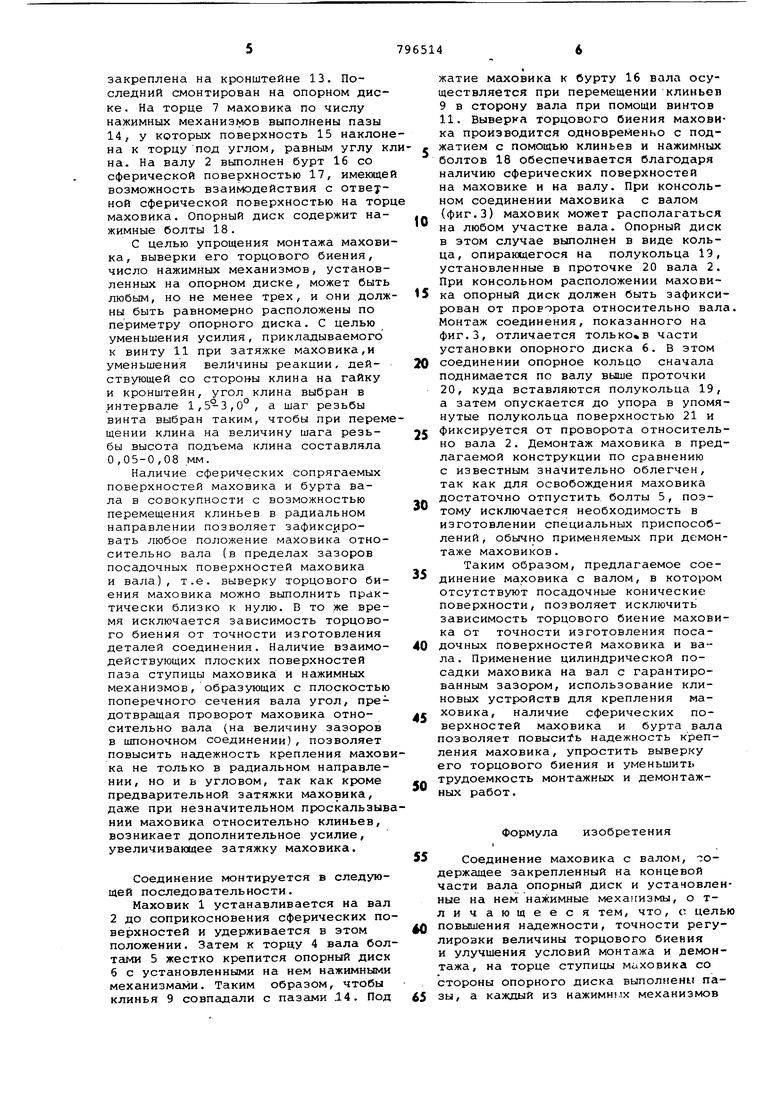

Ка фиг.1 изображено соединение маховика с валом (торцовое крепление) , общий ВИД} на фиг. 2 - сечение А-А на фиг.l на фиг.З - соеудинение маховика с валом (консольное крепление), общий вид.

Соединение содержит маховик 1, закрепленный на валу 2, при помощи шпонки 3. На торце 4 вала жестко укреплен болтами 5 опорный диск б, между торцом 7 маховика и опорньдм диском установлены равномерно по периметру последнего нажимные механизмы 8. Каждый нажимной механизм содержит приводной клин 9 с односторонним скосом 10, установленный на опорном диске вершиной угла в сторону вала, винт 11, связанный с клином, и гайку 12, которая жестко закреплена на кронштейне 13. Последний смонтирован на опорном дис ке. На торце 7 маховика по числу нажимных механизмов выполнены пазы 14, у которых поверхность 15 накло на к торцу под углом, равным углу на. На валу 2 выполнен бурт 16 со сферической поверхностью 17, имеющ возможность взаимодействия с отвеу ной сферической поверхностью на то маховика. Опорный диск содержит на жимные болты 18. С целью упрощения монтажа махов ка, выверки его торцового биения, число нажимных механизмов, установ ленных на опорном диске, может быт любым, но не менее трех, и они дол ны быть равномерно расположены по периметру опорного диска. С целью уменьшения усилия, прикладываемого к винту 11 при затяжке маховика,и уменьшения величины реакции, действующей со стороны клина на гайку и кронштейн, угол клина выбран в интервале 1,,0°, а шаг резьбы винта выбран таким, чтобы при перем щении клина на величину шага резьбы высота подъема клина составляла О,05-0 ,08 мм. Наличие сферических сопрягаемых поверхностей маховика и бурта вала в совокупности с возможностью перемещения клиньев в радиальном направлении позволяет зафиксировать любое положение маховика относительно вала (в пределах зазоров посадочных поверхностей маховика и вала), т.е. выверку торцового би ения маховика можно выполнить прак тически близко к нулю. В то же вре мя исключается зависимость торцового биения от точности изготовления деталей соединения. Наличие взаимодействующих плоских поверхностей паза ступицы маховика и нажимных механизмов, образующих с плоскостью поперечного сечения вала угол, предотвращая проворот маховика относительно вала (на величину зазоров в шпоночном соединении), позволяет повысить надежность крепления махов ка не только в радиальном направлении, но и в угловом, так как кроме предварительной затяжки маховика, даже при незначительном проскальзыв нии маховика относительно клиньев, возникает дополнительное усилие, увеличивающее затяжку маховика. Соединение монтируется в следующей последовательности. Маховик 1 устанавливается на вал 2 до соприкосновения сферических по верхностей и удерживается в этом положении. Затем к торцу 4 вала бол тг1ми 5 жестко крепится опорный диск 6 с установленными на нем нажимными механизмами. Таким образом, чтобы клинья 9 совпадали с пазами 14. Под жатие маховика к бурту 16 вала осуществляется при перемещении клиньев 9 в сторону вала при помощи винтов 11. Выверка торцового биения маховика производится одновременно с поджатием с помощью клиньев и нажимных болтов 18 обеспечивается благодаря наличию сферических поверхностей на маховике и на валу. При консольном соединении маховика с валом (фиг.З) маховик может располагаться на любом участке вала. Опорный диск в этом случае выполнен в виде кольца, опирающегося на полукольца 19, установленные в проточке 20 вала 2. При консольном расположении маховика опорный диск должен быть зафиксирован от прОЕОрота относительно вала, Монтаж соединения, показанного на фиг.З, отличается только в части установки опорного диска 6. В этом соединении опорное кольцо сначала поднимается по валу выше проточки 20, куда вставляются полукольца 19, а затем опускается до упора в упомянутые полукольца поверхностью 21 и фиксируется от проворота относительно вала 2. Демонтаж маховика в предлагаемой конструкции по сравнению с известным значительно облегчен, так как для освобождения маховика достаточно отпустить болты 5, поэтому исключается необходимость в изготовлении специальных приспособлений , обычно применяемых при демонтаже маховиков. Таким образом, предлагаемое соединение маховика с валом, в котором отсутствуют посадочные конические поверхности, позволяет исключить зависимость торцового биение маховика от точности изготовления посадочных поверхностей маховика и вала. Применение цилиндрической посадки маховика на вал с гарантированным зазором, использование клиновых устройств для крепления маховика, наличие сферических поверхностей маховика и бурта вала позволяет повыси: ь надежность крепления маховика, упростить выверку его торцового биения и уменьшить трудоемкость монтажных и демонтажных работ. Формула изобретения Соединение маховика с валом, - -оержащее закрепленный на концевой асти вал опорный диск и установленые на нем нажимные механизмы, о тичающееся тем, что, с целью овышения надежности, точности регуировки величины торцового биения и улучшения условий монтажа и демонтажа, на торце ступицы маховика со тороны опорного диска выполнены паы, а каждый из нажимных механизмов

.илюлнен в виде клина, установленно го на опорном диске и в пазу ступичи маховика и.связанного с опорным :ц1ском механизмом его перемещения.

Источники информации, принятые во внимание при экспертизе

5

1.Патент США 3893779, кл. 408-370, 1975.

2.Авторское свидетельство СССР № 560083, кл. F 16 D 1/08, 1976.

3.Авторское свидетельство СССР

640064, кл. F 16 О 1/08, 1977 (прототип) .

/г /

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| Прокатная клеть | 1992 |

|

SU1834725A3 |

| ШПАЛОПОДБИВОЧНЫЙ БЛОК | 2005 |

|

RU2299943C2 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2280194C1 |

| Узел крепления рабочего колеса на валу турбомашины | 1974 |

|

SU499410A1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЦЕНТРОБЕЖНЫЙ НАСОС С РОТОРОМ НА ПОДШИПНИКАХ КАЧЕНИЯ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2485352C1 |

| ТОКАРНЫЙ ПЛАВАЮЩИЙ ПАТРОН | 2010 |

|

RU2449862C2 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

|

RU2443513C1 |

| Узел крепления рабочего колеса насоса на валу | 1989 |

|

SU1783173A1 |

Авторы

Даты

1981-01-15—Публикация

1979-01-16—Подача