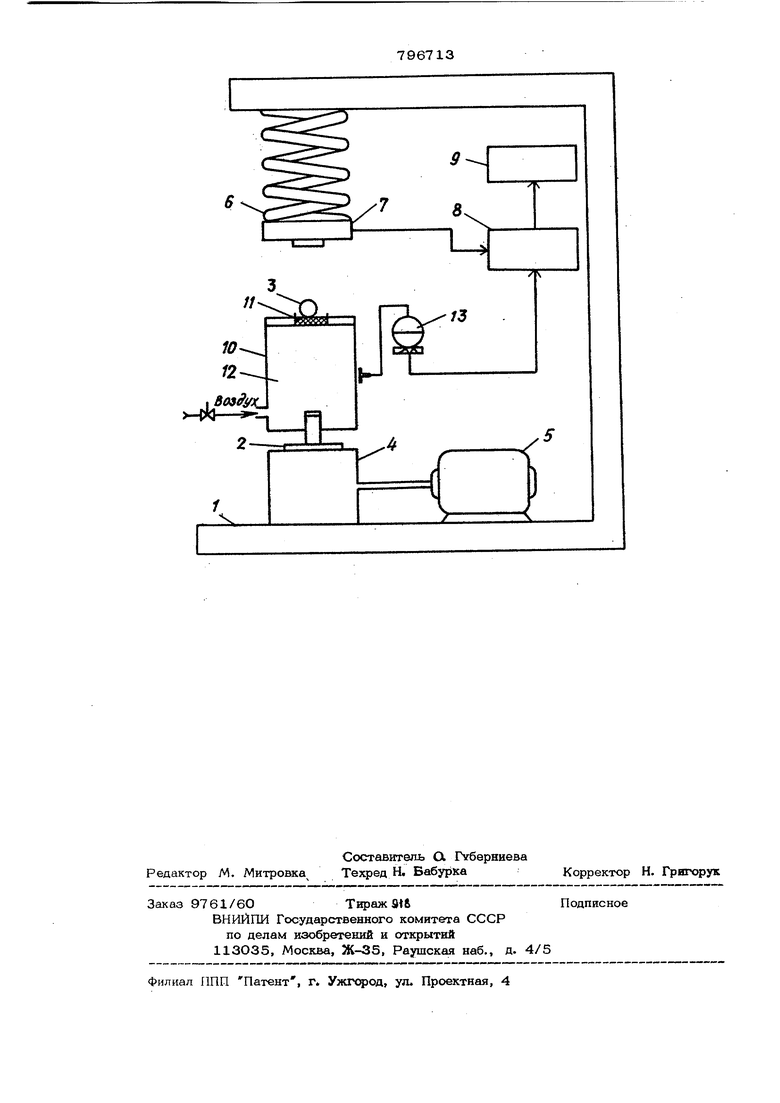

Изобретение относится к испытательн технике, а именно к устройствам для испытания на прочность, например,наблеток или гранул. Известно устройство для испытания н гфочность гранулированных материалов, содержащее систек у нажимных рычагов, снабженных шкалой и перемещаюпшмися грузами, привод, связанный с поперечной тягой, связанной с грузами l. Недостатки устройства заключаются в отсутствии объективности контроля и низкой точности, так как прочность гранул определяется без учета площади контактирования их с оперой. Наиболее близким по технической сущности к предлагаемому является устройство для определения прочности гранулированных материалов на раздавливание, содержащее подвижный стол для размещения испытуемого образца, Harpj жающий механизм и силоиамернтвльный датчик 2. Недостаток известного .устройства состоит в том, что оно не может дать абсолютной характеристики материала, составляющего гранулу, так как измеряется нагрузка, отнесенная к площади контакта гранулы а не к сечению, что ведет к низкой точнсхгги определения прочности. Цель изобретения - повыщение точное-, ти определения. Указанная цель достигается тем, что устройство снабжено пневматической камерой, размещенной между под1зижным сгголом и силоизмерительным датчиком, пористой пластиной, размещенной в стенке пневматической камеры со стороны испытуемого o6pai3ua, датчиком давления, сообщенным с полостью пневматической камеры и соединенным через аналогоцифровой преобразователь с силоизмерительным датчиком. На чертеже изображена блочно-функциональная схема устройства для определения прочности гранулированных материалов. 3 Устройство содержит станину 1, подвижный стол 2 для размещения испытуемого образца 3 из гранулированного материала, нагружающий механизм 4 с электродвигателем 5, буферную пружину 6, один торец которой скреплен со станиной 1, ,а на другом укреплен силоизмерительный датчик 7, аналого-цифровой преобразователь 8, цифровой индикатор 9 пневматическую камеру Ю, размещенную между подвижным сгоном 2 и силоизмеритепьным датчиком 7. В стенке пневматической камеры 10 со стороны испытуемого образца 3 размещена пористая пластина 11/С полостью 12 пневматической камеры 1О сообщен датчик 13давления (манометр). Электрический сигнал с .датчика 13 l давления подается на аналого-цифровой преобразователь 8, куда поступает сигнал и с силоизмерительного датчика 7, так что на цифробом индикаторе 9 получают значение удельн 1фочности. В то же время с .силоизмерительного датчика 7 получают информацию о нагружающем усилии, а с датчика 13 давления - о площади контакта гранулы с пластиной 11. Устройство работает следующим образом. При подаче воздуха в камеру 1О в ней устанавливается определенное давление, которое фиксируется датчиком 13 давления. В аналого-цифровом преобразователе 8 сигнал, пропорциональный давлению в камере 10, компенсируется, устанавливается начало отсчета и устрой ство готово к работе. При размещении испытуемого образца 3 на поверхности -пластины 11 из металло-порошкового У материала давление в камере 10 увеличивае ся пропорционально площади контакта образц с поверхностью пластины 11. Это изменение давления в камере 10 преобразуется в датчи 13 давления в электрический сигнал и посту пает на аналого-цифровой преобразовател 8. На цифровом индикаторе 9 сигнала нет, так как сигнал с силоизмерительного датчика 7 в это .время равен нулю. 134 При включении электродвигателя 5 камера 10 с испытуемым образцом 3 перемещаются вверх. После соприкосновения образца 3 с силоизмерительным датчиком 7 образец начинает испытывать нагружающее усилие, а на цифровой индикатор 9 выдается информация о значении текущей величины удельной прочности . В процессе нагруже.отя образец частично деформируется и на цифровом индикаторе 9 фиксщэуется вся динамика процесса нагружения образца. Таким образом, предлагаемое устройство позволяет повысить объективность и точность контроля, так как измеряется не усилие, необходимое для разрушения образца, а удельная прочность, т.е. усилие, отнесенное к площади контакта гранулы с опорой, независимо от величины (фракции) гранулы. Формула изобр el тения Устройство для определения прочности Гранулированных материалов на раздавливание, содержащее подвижный стол для размещения испытуемого образца, нагружающий механизм и силоизмерительный датчик, отличающееся тем, что, с целью повьпдения точности определения, оно снабжено пневматической камерой, размещенной между подвижным столом и силоизмерительным датчиком, пористой пластиной, размещенной в стенке пневматической ifaмеры со стороны испытуемого образца, датчиком давления, сообщенным с полостью пневматической камеры и соединенным через аналого-цифровой преобразователь с силоизмерительным датчиком. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 254181, кл. G 01 N 3/12, 1967. 2.Авторское свидетельство СССР № 478221, кл. Q 01 К1 3/08, 1972 (хфототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный прибор для определения прочностных характеристик ягод | 2016 |

|

RU2630199C2 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ЯГОД | 2013 |

|

RU2538401C2 |

| Многофункциональный стенд для исследования прочности плодов помидоров | 2024 |

|

RU2822741C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГАЗОНЕПРОНИЦАЕМОСТИ ПОРИСТЫХ МАТЕРИАЛОВ | 1997 |

|

RU2115912C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| ПРИБОР ДЛЯ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ | 1998 |

|

RU2147735C1 |

| Устройство для определения предела прочности формовочных смесей на разрыв | 1981 |

|

SU972319A1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ СТОЙКОСТИ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ К ИСТИРАЮЩИМ НАГРУЗКАМ В ИНТЕНСИВНОМ РЕЖИМЕ | 2015 |

|

RU2597678C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПИЩЕВЫХ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2004 |

|

RU2293316C2 |

| СПОСОБ ИСПЫТАНИЯ АЛМАЗНЫХ ЗУБКОВ НА ПРОЧНОСТЬ | 2021 |

|

RU2774732C1 |

Авторы

Даты

1981-01-15—Публикация

1979-03-20—Подача