Изобретение относится к области производства буровых алмазных долот, а именно к входному контролю качества алмазных зубков.

Известен способ испытания алмазных зубков на прочность, описанный в патенте РФ №2466377, в котором из партии зубков выбирают пару зубков, далее производят нагрев зубков до температуры пайки при их монтаже в корпусе бурового алмазного долота, затем зубки устанавливают в оправке таким образом, чтобы зубки вошли в соприкосновение рабочими поверхностями, при этом площадь соприкосновения нормируется геометрией оправки. Затем оправку с зубками размещают на нагружающем устройстве, оснащенном датчиком величины нагружения, производят сжатие зубков с фиксированной скоростью нагружения до разрушения рабочей кромки хотя бы одного из зубков и оценивают прочность алмазных зубков по величине разрушающей нагрузки, определяемой по показаниям датчика величины нагружения.

Недостатком данного способа является низкая достоверность получаемых результатов, из-за возникновения перекоса зубков в оправке, так как алмазные зубки являются практически абсолютно жесткими, что вызывает концентрацию напряжений, что ведет к разрушению при меньших нагрузках.

Технический результат настоящего изобретения - устранение перекоса зубков в оправке и равномерное распределение давления по поверхности зубков, а так же определение подлинной критической механической нагрузки на зубки при их испытаниях на прочность, кроме того также повышение достоверности опытных данных при испытаниях каждой отдельной пары зубков и возможность быстрой и объективной оценки прочности рабочей поверхности алмазных зубков, поступающих на сборку.

Технический результат достигается тем, что в известном способе испытания алмазных зубков на прочность, включающем подготовку зубков путем нагрева до температуры пайки при их монтаже в корпусе бурового алмазного долота, установку зубков в оправку, с фиксированной площадью перекрытия рабочих кромок и выступом одного из зубков над поверхностью оправки, размещение оправки на нагружающем устройстве, оснащенном датчиком величины нагружения, и сжатие зубков с фиксированной скоростью нагружения до разрушения рабочей кромки, хотя бы одного из зубков, с одновременной регистрацией критической нагрузки сжатия, особенность заключается в том, что сжатие зубков производят через медную пластину, которую размещают между зубками при их установке в оправку.

Из партии зубков выбирают пару зубков, далее производят нагрев зубков до температуры пайки при их монтаже в корпусе бурового алмазного долота, затем, зубки устанавливают в оправке таким образом, чтобы зубки оказывали давление друг на друга через медную пластину, при этом площадь соприкосновения нормируется геометрией оправки. Между рабочими поверхностями зубков устанавливают медную пластину. Медная пластина по своей геометрии копирует испытуемые зубки и фиксируется прижатием зубков. Медная пластина устанавливается с целью равномерного распределения давления по поверхности зубков. Затем оправку с зубками размещают на нагружающем устройстве, оснащенном датчиком величины нагружения, производят сжатие зубков с фиксированной скоростью нагружения до разрушения рабочей кромки хотя бы одного из зубков и оценивают прочность алмазных зубков по величине разрушающей нагрузки, определяемой по показаниям датчика величины нагружения. Перед испытаниями производят нагрев зубков до температуры пайки при их монтаже в корпусе бурового алмазного долота.

Устройство для осуществления заявленного способа, состоит из оправки с отверстиями для установки пары алмазных зубков, нагружающего устройства с датчиком величины нагружения со сферической опорой, снабженный пиковым детектором, при этом отверстия в оправке расположены таким образом, чтобы обеспечить возможность установки зубков с фиксированной площадью перекрытия рабочих кромок. Оправка снабжена магнитной опорой, а высота оправки подбирается таким образом, чтобы один из вставляемых зубков выступал над поверхностью оправки.

Сущность предлагаемого способа заключается в том, что производят статическое сжатие алмазных зубков, не соприкасающихся друг с другом рабочими кромками, а оказывающими давление друг на другу через медную пластину и определяют критическую нагрузку скалывания - минимальную механическую нагрузку, вызывающую скол рабочей кромки хотя бы одного из контактирующих зубков.

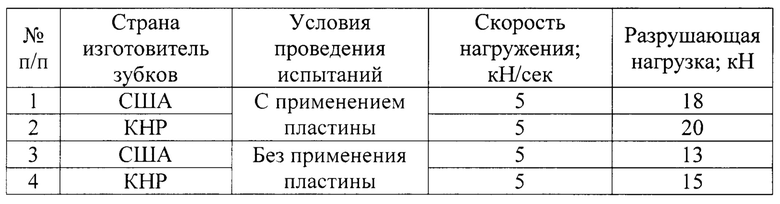

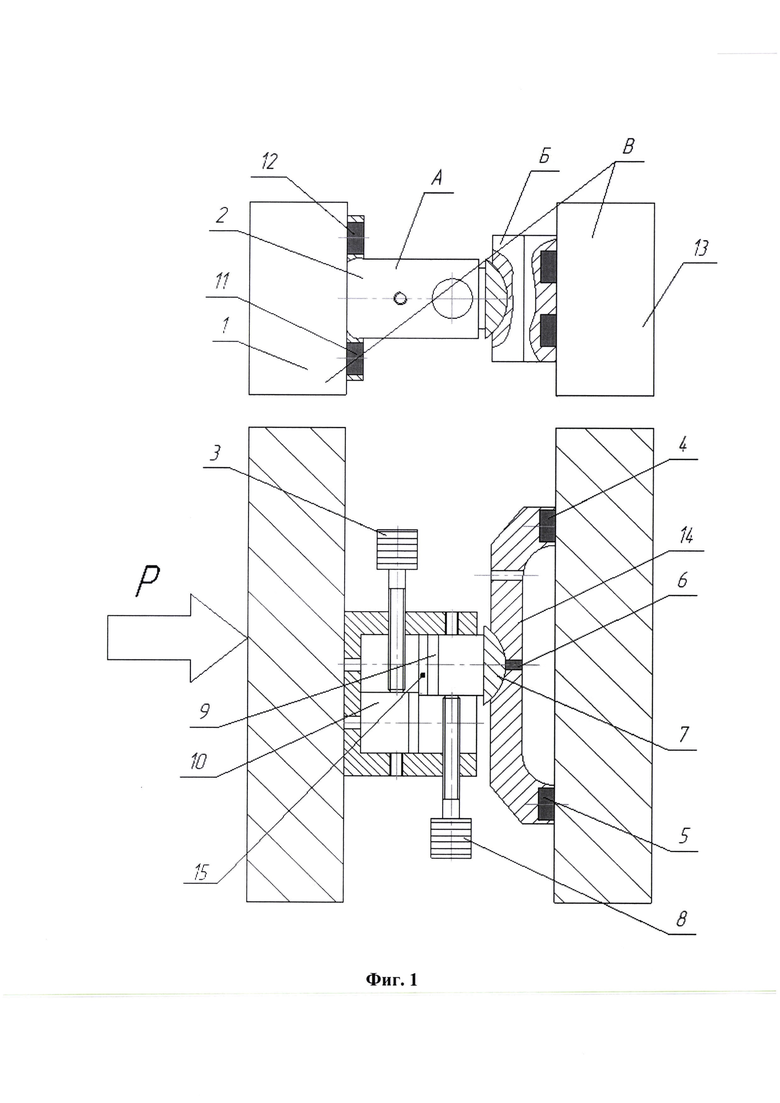

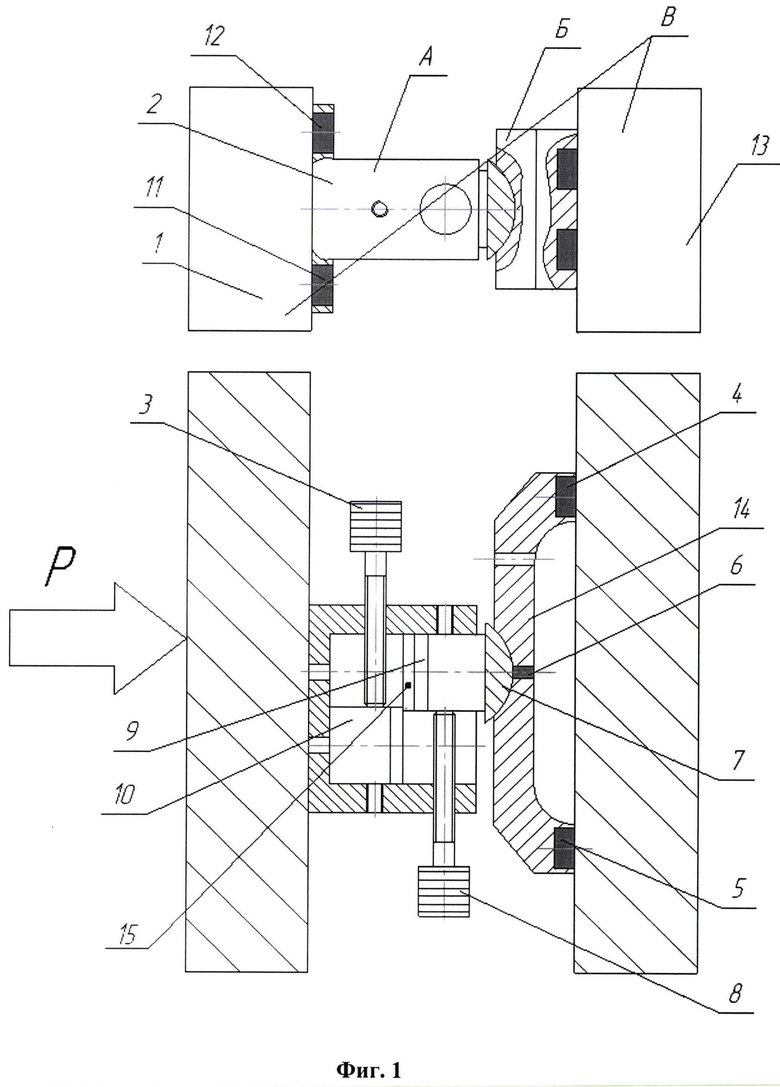

Изобретение поясняется чертежами, где показаны варианты взаимного расположения зубков при испытаниях. На фиг. 1 показана схема с параллельным расположением осей зубков; На фиг. 2 показана схема со скрещивающимся расположением осей зубков.

На фигурах приняты следующие обозначения: А - оправка; Б - датчик величины нагружения; В - нагружающее устройство; 1 - подвижная губка; 2 - корпус оправки; 3, 8 - фиксирующие винты; 4, 5 - постоянные магниты для фиксации датчика величины нагружения; 6 - постоянный магнит для фиксации сферической опоры; 7 - сферическая самоустанавливающаяся опора; 9, 10 - алмазные зубки; 11, 12 - постоянные магниты для фиксации оправки; 13 - неподвижная губка; 14 - корпус датчика величины нагружения, 15 - медная пластина, Р - вектор прикладываемой нагрузки. Это напряжение должно превышать давление на зубок, вызванное реакцией самой твердой фазы разрушаемой на забое породы. Критические напряжения лимитируют максимальный крутящий момент долота и твердость разрушаемой породы. Чем выше критические напряжения зубков, тем выше твердость породы, в которую может врезаться долото. Этим обосновывается объективность выбранного критерия качества. Поскольку критическая нагрузка зависит от площади соприкосновения зубков с медной пластиной, при испытаниях для всех типов зубков необходимо нормировать номинальную площадь контакта испытываемых зубков с медной пластиной, что обеспечивается геометрией оправки.

Подвижная губка 1 нагружающего устройства В связана с оправкой А, включающей постоянные магниты для фиксации оправки 11 и 12, корпус оправки 2, фиксирующие винты 3 и 8 и размещенные в ней алмазные зубки 9 и 10, установленные рабочими кромками к медной пластине 15. Неподвижная губка 13 нагружающего устройства В связана с датчиком величины нагружения Б, включающего постоянные магниты для фиксации датчика величины нагружения 4, 5 и 6 постоянный магнит для фиксации сферической опоры, корпус датчика величины нагружения 14, сферическую самоустанавливающуюся опору 7.

Для повышения объективности оценки прочности алмазных зубков следует также учесть влияние нагрева, которому подвергаются зубки в процессе пайки при их монтаже в корпусе бурового алмазного долота. Для этого перед проведением испытаний зубков на прочность производят их нагрев, имитирующий процесс пайки зубков.

Заявленный способ испытания алмазных зубков осуществляют по следующим этапам.

1. Подготавливают зубки (нагрев в печи до температуры процесса пайки).

2. Устанавливают зубки в специальную оправку, обеспечивающую фиксированное взаимное перекрытие зубков.

3. Устанавливают оправки в нагружающем устройстве, снабженном датчиком величины нагружения.

4. Между зубками устанавливают медную пластину марки М2 или М3 Медная пластина по своей геометрии копирует испытуемые зубки и фиксируется прижатием зубков.

5. Осуществляют сжатие зубков до скола кромки алмазной вставки одного из зубков с одновременной регистрацией критической нагрузки сжатия.

6. Снимают зубки из оправки и проводят анализ величины и характера скола.

7. Производят статистическую обработку результатов испытаний и занесение в базу данных.

Устройство для реализации способа испытания алмазных зубков на прочность включает нагружающее устройство, связанное с датчиком величины нагружения, медной пластиной и оправкой с испытуемыми зубками, обеспечивающее возможность контроля величины нагружения зубков. В качестве нагружающего устройства могут использоваться устройства с различным приводом (механическим, гидравлическим и др.), например машинные тиски, гидравлический пресс и т.д., позволяющие развивать нагрузки, достаточные для разрушения сдавливаемых рабочих кромок алмазных зубков и обеспечивать равномерную скорость нагружения.

Датчик величины нагружения при испытаниях передает давление от нагружающего устройства на испытуемые зубки через сферическую самоустнавливающуюся опору, что позволяет предотвратить концентрацию напряжений на нерабочей части зубка, соприкасающегося с этой опорой, поскольку обратное может привести к разрушению зубка в месте контакта со сферической опорой. Для предотвращения выпадения сферической опоры из датчика величины нагружения в сферическом углублении корпуса датчика величины нагружения установлен постоянный магнит. Датчик величины нагружения фиксируется на нагружающем устройстве также с помощью постоянных магнитов. На корпусе датчика величины нагружения приклеены тензорезисторы, преобразующие деформацию корпуса датчика величины нагружения при сжатии в пропорциональный электрический сигнал, передаваемый на регистрирующее устройство, например, вольтметр, осциллограф, аналого-цифровой преобразователь для компьютерных систем сбора данных и др. Диапазон измеряемых нагрузок датчика величины нагружения должен быть не меньше диапазона рабочих нагрузок нагружающего устройства. Поскольку в момент разрушения зубка показание нагрузки может измениться, датчик величины нагружения дополнительно снабжен пиковым детектором, позволяющим сохранять показания величины нагрузки на регистрирующем устройстве в момент разрушения зубка до осуществления сброса этих показаний оператором.

Оправка имеет два отверстия для установки в них испытуемой пары алмазных зубков, при этом отверстия в оправке расположены таким образом, чтобы обеспечить возможность установки зубков с фиксированной площадью перекрытия рабочих кромок. Для возможности закрепления оправки на нагружающем устройстве она снабжена магнитной опорой, высота оправки подбирается таким образом, чтобы один из вставляемых зубков выступал над поверхностью оправки, а размеры отверстий оправки должны обеспечивать возможность установки в них испытуемых зубков. Для удобства вынимания зубков из оправки дополнительно предусмотрены технологические отверстия, через которые можно выбить зубки из оправки с помощью штифта и фиксирующие винты, с помощью которых выбираются зазоры при установке зубков в оправку. Пример реализации способа.

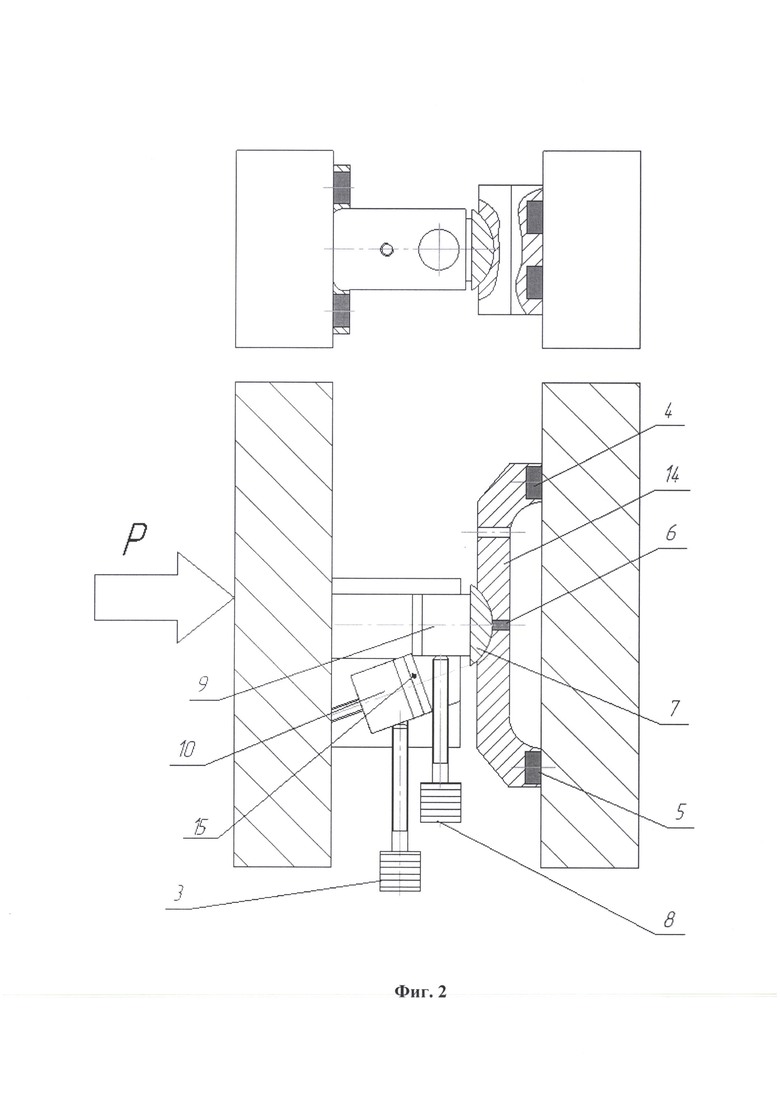

Для реализации способа испытания на прочность алмазных зубков были выбраны по два зубка из партий алмазных зубков производства США и Китая.

Выбранные зубки поместили в печь и нагрели до температуры 600°С. Затем зубки установили в оправку и зафиксировали винтами, между зубками зафиксировали медную пластину. Нагружение зубков производили при помощи машинных тисков со скоростью нагружения 5кН в сек. до скалывания алмазной вставки на одном из зубков, после чего оценивали разрушающее напряжение. В результате испытания установлено, что для алмазных зубков производства США разрушающая нагрузка составляет 18 кН, а для алмазных зубков производства Китая 20 кН. При этом испытания заняли в среднем по 5 мин.

В таблице 1 приведены данные сравнительных испытаний алмазных зубков с использованием медной пластины и без нее.

Медная пластина обеспечивает распределение передаваемой нагрузки от зубка к зубку по всей испытуемой поверхности зубка. Распределение нагрузки позволяет достичь повышения достоверности результатов испытаний при разных усилиях нагружения зубков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ АЛМАЗНЫХ ЗУБКОВ НА ПРОЧНОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2466377C2 |

| СПОСОБ ПОДБОРА РЕЗЦА PDC ДЛЯ ЗАДАННЫХ ПАРАМЕТРОВ БУРЕНИЯ НА ОСНОВЕ СЕРИИ ИСПЫТАНИЙ | 2022 |

|

RU2799243C1 |

| АЛМАЗНОЕ ДОЛОТО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЗЦОВ | 2013 |

|

RU2536901C2 |

| Способ испытания резцов PDC на абразивное изнашивание | 2024 |

|

RU2821172C1 |

| Устройство для испытания резцов PDC на абразивное изнашивание | 2024 |

|

RU2821174C1 |

| АЛМАЗНОЕ ОДНОШАРОШЕЧНОЕ БУРОВОЕ ДОЛОТО | 2010 |

|

RU2476660C2 |

| Буровое долото с резцами PDC | 2019 |

|

RU2735319C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

| УСТРОЙСТВО ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 2011 |

|

RU2482464C2 |

| ДОЛОТО ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2007 |

|

RU2360096C1 |

Изобретение относится к области производства буровых алмазных долот, а именно к входному контролю качества алмазных зубков. Сущность: осуществляют подготовку зубков путем нагрева до температуры пайки при их монтаже в корпусе бурового алмазного долота, установку зубков в оправку, с фиксированной площадью перекрытия рабочих кромок и выступом одного из зубков над поверхностью оправки, размещение оправки на нагружающем устройстве, оснащенном датчиком величины нагружения, и сжатие зубков с фиксированной скоростью нагружения до разрушения рабочей кромки хотя бы одного из зубков, с одновременной регистрацией критической нагрузки сжатия. Сжатие зубков производят через медную пластину, которую размещают между зубками при их установке в оправку. Технический результат: возможность быстрой и объективной оценки прочности рабочей поверхности алмазных зубков, поступающих на сборку. 2 ил., 1 табл.

Способ испытания алмазных зубков на прочность, включающий подготовку зубков путем нагрева до температуры пайки при их монтаже в корпусе бурового алмазного долота, установку зубков в оправку, с фиксированной площадью перекрытия рабочих кромок и выступом одного из зубков над поверхностью оправки, размещение оправки на нагружающем устройстве, оснащенном датчиком величины нагружения, и сжатие зубков с фиксированной скоростью нагружения до разрушения рабочей кромки хотя бы одного из зубков, с одновременной регистрацией критической нагрузки сжатия, отличающийся тем, что сжатие зубков производят через медную пластину, которую размещают между зубками при их установке в оправку.

| СПОСОБ ИСПЫТАНИЯ АЛМАЗНЫХ ЗУБКОВ НА ПРОЧНОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2466377C2 |

| Башенный канатноскребковый экскаватор | 1936 |

|

SU54187A1 |

| СИНТЕТИЧЕСКИЕ МАТЕРИАЛЫ ДЛЯ ИСПЫТАНИЯ PDC-РЕЗЦОВ ИЛИ ДЛЯ ИСПЫТАНИЯ ДРУГИХ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2010 |

|

RU2550671C2 |

| US 9383304 B2, 05.07.2016. | |||

Авторы

Даты

2022-06-22—Публикация

2021-06-15—Подача