/f/y f V /VX / / /XX XX/ /

1

Изобретение предназначено для изготовления металлических микроострий - автоэмиссионных змиттеров, применяемых в качестве точечных ионных и электронных источников, а также образцов в автозлектронной и автоионной микроскопии.

Известны способы изготовления микроострий из металлической прово;локи, включающие электрохимическое травление средней части проволочной заготовки в слое электролита и автоматическое прекращение i т Ъвлеиия при обрьше образующейся шейки под действием веса нижней части заготовки.

Общими недостатками этих способов являются плохая воспроизводимость параметров изготавливаемых микроострий, недостаточно высокая кривизна поверхности ( А) и отсутствие, возмолсности заданным образом величину кривизны поверхности.

Из известных способов изготовления микробстрйй из металлической проволоки наиболее близким к предлагаемому является способ травления в трехслойной ванне, включающий электрохимическое травление средней части проволочной заготовки в тонком слое электролита и автоматическое прекращение травления при обрыве образующейся шейки. Способ предусмат ривает травление проволочной заготовки в трехслойной ванне, в которой между нижним жидким контактом и верхним слоем электролита размещена жидкая непроводящая прослойка. Напряжение прикладьшается между жидким контактом и электролитом.

97440 . I

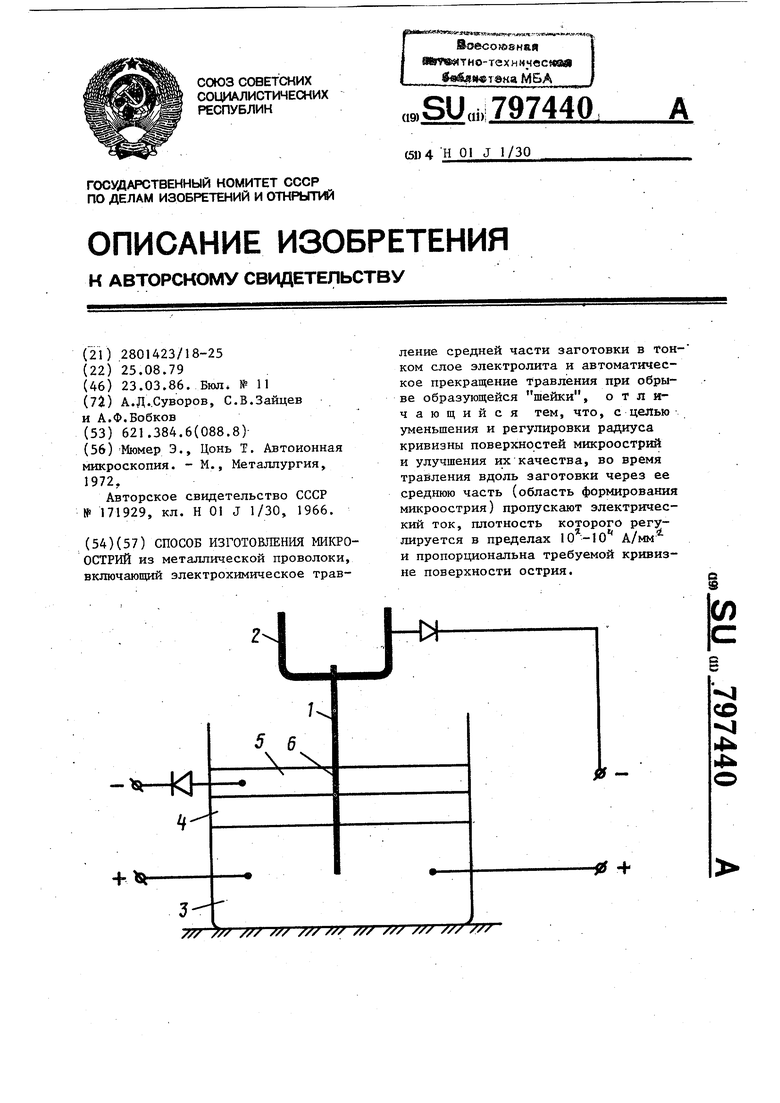

Проволочная заготовка,I, укрепленная на держателе 2, погружается в трехслойную ванну, состоящую из жидкого контакта 3, непроводящей - прослойки 4 и слоя электролита 5.

Прикладывается напряжение между электролитом и жидким контактом (1-20 В в зависимости от вида заготовки и электролита). При.;этом проig исходит травление в области формирования острия. Одновременно с этим дополнительно прикладьшается напряжение между жидким контактом и держателем образца (обычно 5-10 В). I

В процессе стравливания области 6 образуется шейка, причем плотность тока, проходящего через нее, увеличивается с -уменьшением ее диаметра и достигает величин, при которых проявляется эффект электропластичности. Плотность тока, необходимая для проявления этого эффекта, для различных материалов лежит в пределах А/мм.

Благодаря резкому повышению пластичности области формирования острия при отпадании нижней части заготовки происходит вытягивание острия с меньшим радиусом кривизны, который можно регулировать изменением напряжения между держателем заготовки и жидким контактом.

Предлагаемый способ осуществлен 35 благодаря тому, что в зоне формирования острия в 1000 раз возрастает удельная поверхность, что способствует интенсивному отводу тепла. В противном случае острие бы 40 просто оплавилось.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления зондирующих игл сканирующего туннельного микроскопа | 2023 |

|

RU2813687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООСТРИЙ | 2006 |

|

RU2326992C2 |

| Способ изготовления микроострийного катода (его варианты) и устройство для изготовления микроострийного катода | 1984 |

|

SU1217935A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИГОЛЬЧАТЫХ АВТОЭЛЕКТРОННЫХЭМИТТЕРОВ | 1965 |

|

SU171929A1 |

| Способ изготовления автокатодов из углеродных волокон | 1981 |

|

SU1027787A1 |

| Способ изготовления острийного эмиттера для сканирующего туннельного микроскопа | 1991 |

|

SU1798833A1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ИГЛ ДЛЯ СКАНИРУЮЩЕЙ ТУННЕЛЬНОЙ МИКРОСКОПИИ | 2007 |

|

RU2389033C2 |

| ВАКУУМНЫЙ ПЛЕНОЧНЫЙ МИКРОПРИБОР С АВТОЭЛЕКТРОННЫМИ ЭМИТТЕРАМИ | 1994 |

|

RU2144235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООСТРИЙ НА ПОВЕРХНОСТИ | 1996 |

|

RU2121193C1 |

| ТРЕХМЕРНО-СТРУКТУРИРОВАННАЯ ПОЛУПРОВОДНИКОВАЯ ПОДЛОЖКА ДЛЯ АВТОЭМИССИОННОГО КАТОДА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И АВТОЭМИССИОННЫЙ КАТОД | 2012 |

|

RU2524353C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ МИКРО- ОСТРИЙ из металлической проволоки, включающий электрохимическое травление средней части заготовки в Тонком слое электролита и автоматическое прекращение травл^ения при обрыве образующейся "шейки", отличающийся тем, что, с целью уменьщения и регулировки радиуса кривизны поверхностей микроострий и улучшения их качества, во время травления вдоль заготовки через ее среднюю часть (область формирования микроострия) пропускают электрический ток, плотность которого регулируется в пределах ю'-Ю** А/мм'^ и пропорциональна требуемой кривизне поверхности острия./.5 6 \ V-^^44^-+ >&Sb0 -^СО ^ »1^ 4ii.-0 -?

| 'Мюмер Э., Цонь Т | |||

| Автоионная микроскопия | |||

| - М., Металлургия, 1972,Авторское свидетельство СССР № 171929, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-03-23—Публикация

1979-08-25—Подача