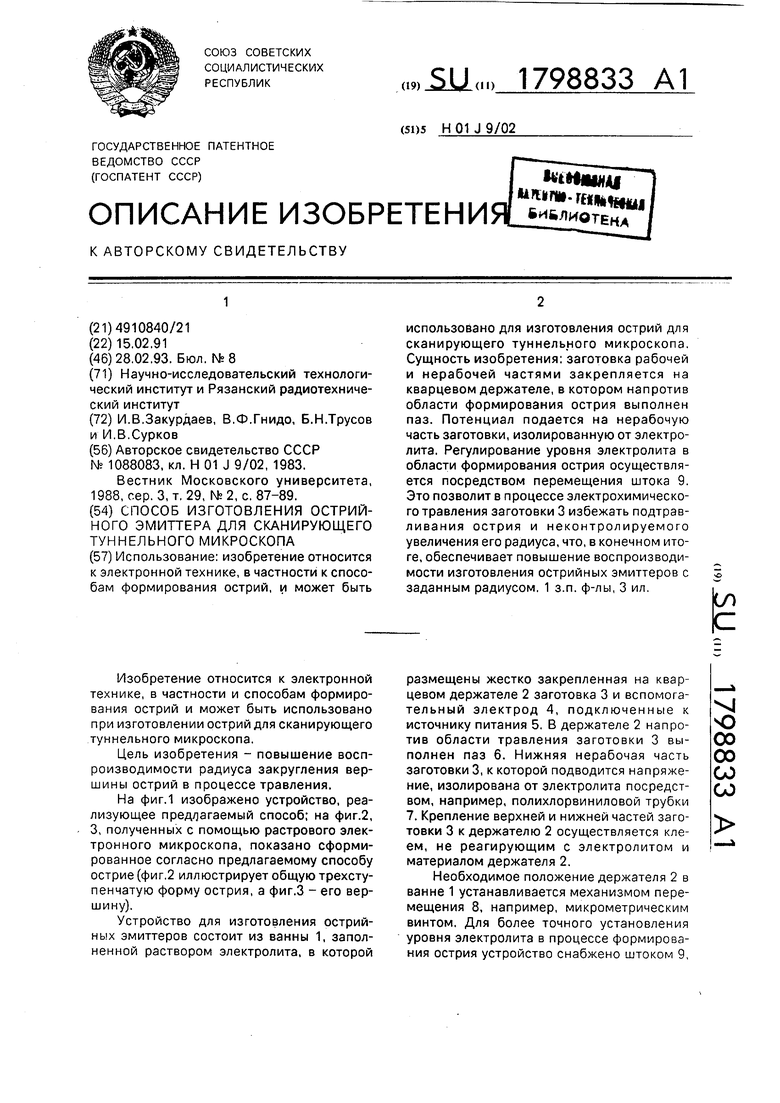

объем которого меньше объема электролита и механизмом его перемещения 10.

Контроль за уровнем электролита и процессом травления может производиться при помощи микроскопа (на чертеже не показано).

Предлагаемый способ реализуется следующим образом.

Держатель 2 с закрепленной на нем заготовкой 3 опускается в раствор электролита - 10% NaOH, причем держатель 2 устанавливается таким образом, чтобы уровень электролита приходился на середину паза 6 держателя 2.

В качестве материала заготовки 3 используется стержень из тугоплавкого металла, например, вольфрама диаметром 1,5 мм. Большой диаметр заготовки 3 необходим для обеспечения требуемой жесткости острия.

К заготовке 3 к электроду 4 от источника 5 подается рабочее напряжение. Процесс формирования острия проходит в 3 стадии.

Первая ступень острия формируется при токе 100 мА и напряжении 10 В. Линия смачивания электролитом заготовки (мениск) поддерживается на постоянном уровне путем опускания штока 9 в электролит, что исключает самопроизвольный сброс мениска.

Постоянный контроль за процессом травления ведется с помощью микроскопа. При достижении диаметра заготовки порядка 800 мкм с помощью штока 9 смещают линию смачивания вниз на меньший диаметр заготовки и устанавливают на минимально возможном расстоянии, исключающем самопроизвольный возврат мениска в прежнее положение.

Затем формируют вторую ступень при токе порядка 60 мА. Стравливание прекращается в момент достижения диаметра заготовки пбрядка 300 мкм.

Аналогичным способом формируется третья ступень. При этом диаметр заготовки составляет 10 мкм, ток травления - 15 мА. На этом диаметре в 3-5% растворе NaOH окончательно формируется кончик острия. Минимальное расстояние от кончика острия до края ступени определяется согласно описанным выше условиям.

Так как объем штока 9 значительно меньше объема электролита, это позволяет очень точно регулировать положение мениска относительно неподвижной заготовки.

В результате этого повышается воспроизводимость длины и диаметра ступеней и, в свою очередь, воспроизводимость радиуса кривизны вершины острия.

После перетравливания заготовки травление ее верхней части прекращается, что обеспечивает формирование острия размером порядка 500 А с гарантированной воспроизводимостью. Разброс размеров

острия не превышает 20%. Общая длина при данном способе составляет 60-70% от диаметра.

Благодаря низкому коэффициенту теплового расширения кварца, нагрев нижней

части держателя, находящейся в электролите, температура которого повышается стечением времени в процессе травления, не приводит к механической деформации заготовки, что повышает воспроизводимость острий.

Следует отметить, что в качестве материала держателя могут быть использованы материалы типа кварца или керамики, обладающие низким (порядка 10 К ) коэффициентом теплового расширения (КТР).

Технический эффект от внедрения способа состоит в увеличении процента выхода одинаковых острий, а экономический эффект от внедрения заключается в снижении

себестоимости острий, и повышении достоверности информации, получаемой методом РТМ при использовании острий с малым диаметром.

Формула изобретения

1. Способ изготовления острийного эмиттера для сканирующего туннельного микроскопа путем помещения заготовки в ванну с раствором электролита и электрохимического перетравливания заготовки посредством ступенчатой вытяжки, отличающийся тем, что, с целью повышения воспроизводимости радиуса закругления вершины острия, перед травлением заготовку рабочей и нерабочей частями

закрепляют на термоизоляционном диэлектрическом держателе , при травлении напряжения прикладывают к изолированной от электролита нерабочей части заготовки, а регулирование уровня электролита

в области формировании острия производят относительно неподвижного держателя.

2. Способ по п.1,отличающийся тем, что в качестве материала термоизоляционного диэлектрического держателя используют кварц.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования эмиттирующей поверхности автоэлектронного острийного катода | 1982 |

|

SU1075326A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОНДА ДЛЯ БЛИЖНЕПОЛЕВОЙ СВЕРХВЫСОКОЧАСТОТНОЙ МИКРОСКОПИИ | 2011 |

|

RU2475761C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИГЛЫ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО ВОЛЬФРАМА ДЛЯ СКАНИРУЮЩЕЙ ТУННЕЛЬНОЙ МИКРОСКОПИИ | 2010 |

|

RU2437104C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ИГЛ ДЛЯ СКАНИРУЮЩЕЙ ТУННЕЛЬНОЙ МИКРОСКОПИИ | 2007 |

|

RU2389033C2 |

| Способ изготовления автокатодов из углеродных волокон | 1981 |

|

SU1027787A1 |

| Устройство для травления автоэмиттеров | 1983 |

|

SU1088083A2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ И КОНТРОЛЯ ЗОНДОВ | 2006 |

|

RU2358239C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЭМИТТИРУЮЩЕЙ ПОВЕРХНОСТИ ИГОЛЬЧАТЫХ АВТОЭМИТТЕРОВ | 1993 |

|

RU2056659C1 |

| Способ изготовления электродной системы с автоэмиттером | 1976 |

|

SU641537A1 |

| Вкладыш подшипника скольжения и способ его изготовления | 1987 |

|

SU1520275A1 |

Авторы

Даты

1993-02-28—Публикация

1991-02-15—Подача