1

Изобретение относится к коксохимической промышленности, а также может быть использовано в химической нефтехимической и газовой прокышленйости для удаления из промьшшенных и природных газов двуокиси , сероводорода, цианистого водорода и сероуглерода.

Известен способ противоточной очистки горючих газов от и других кислых компонентов смешанными растворителями органического и неорганического происхождения, например растворами этаноламинов или карбоната калия с добавкой диэтаноламина. Очистка производится абсорбцией при повышенном давлении в противотоке, после чего поглотитель с нижней части абсорбера поступает в регенератор, где при более низком давлении и внешнем подводе тепла выделяется абсорбированный газ. Так как степень десорбции в регенераторе недостаточна, раствор после выхода из регенератора подается в расширительную камеру, где его давление резко снижается, §а счет чего из раствора выделяется дополнительное количество абсорбированных газообразных примесей. Очищенный раствор

вновь подается в абсорбер на очистку газа. С целью повышения эффекта десорбции рекомендуется также продувка отработанного раствора инертным

5 газом 1.

Недостаткш-ш этого способа являются низкая степень извлечения Н (85-91%), накопление балластных солей в растворе за счет совместного

to извлечения сероуглерода и цианистого водорода из газа, многостадийность процесса, вызванная неудовлетворительной, регенерацией поглотителя Кроме того, применение давления

15 при абсорбции и инертного газа при регенерации делают технологический процесс экономически невыгодным.

Наиболее близким к предлагаемому 20 по технической сущности и достигаемому результату является способ очистки коксового газа от кислых компонентов и сероуглерода путем ег контактирования с воднымраствором 25 моноэтаноламина с последующей регенрацией отработанного раствора нагревом под вакуумом и возвратом его в цикл 2.

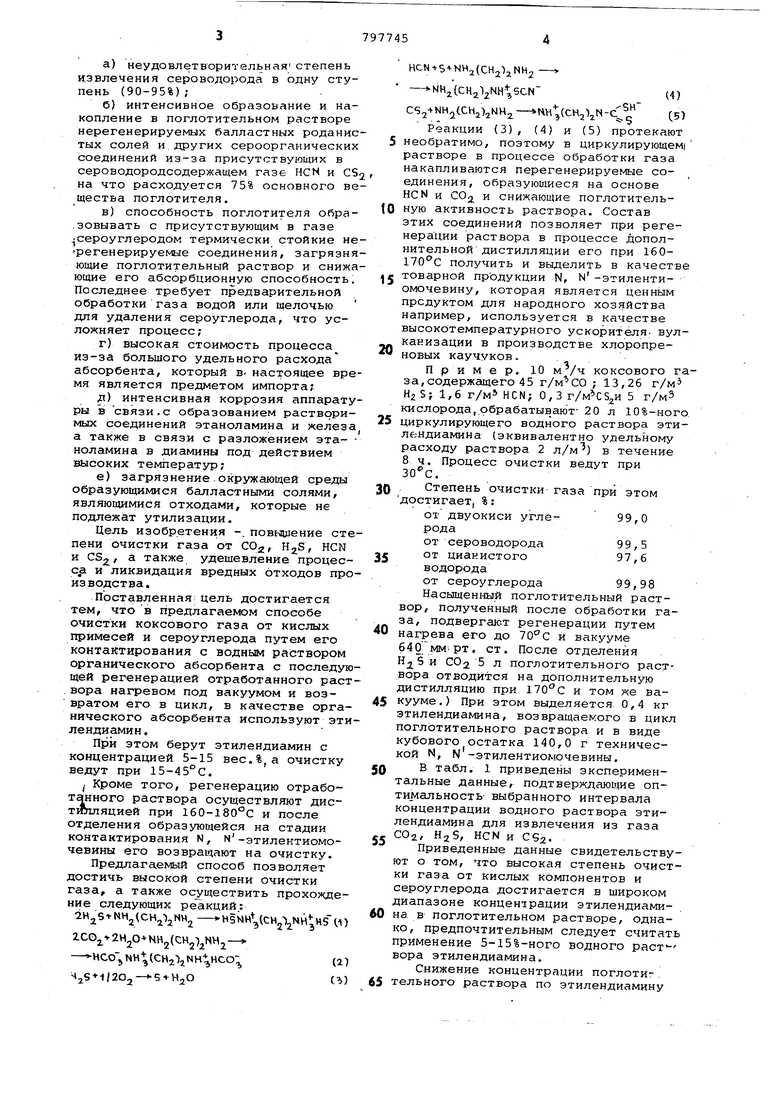

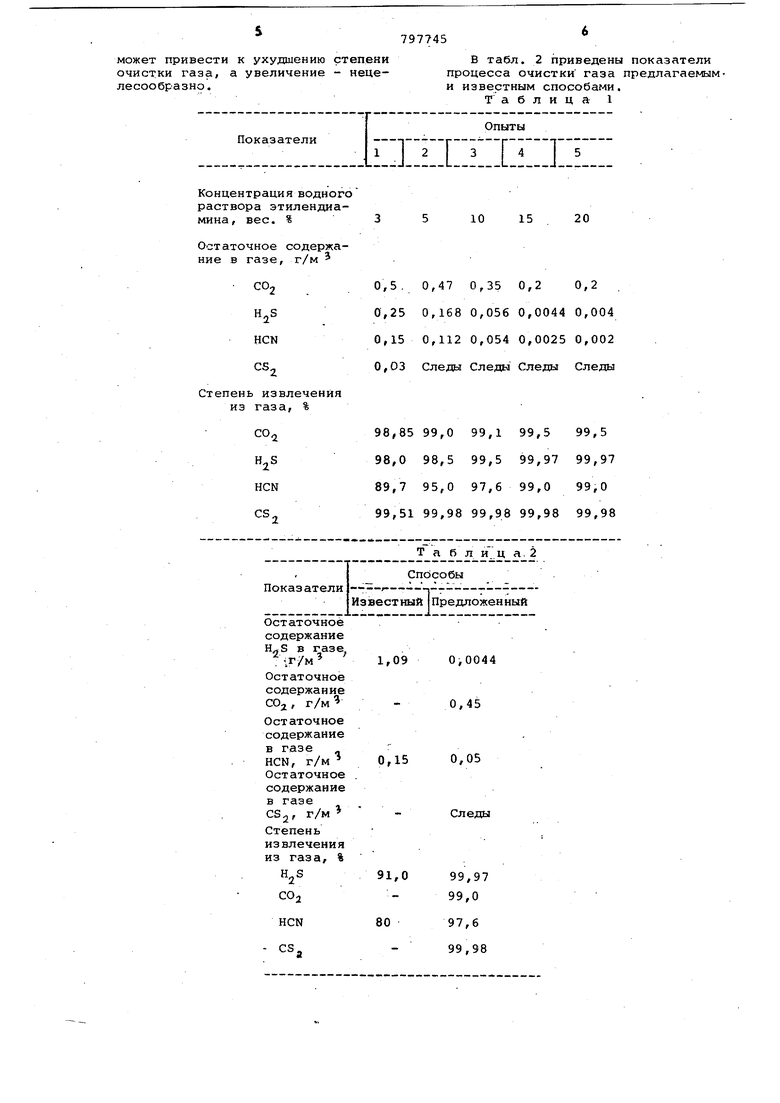

Недостатками этого способа явля30 ются: а)неудовлетворительная степень извлечения сероводорода в одну ступень (90-95%); б)интенсивное образование и накопление в поглотительном растворе нерегенерируемых балластных роданис тых солей и других сероорганических соединений из-за присутствующих в сероводородсодержащем газе HCN и CS на что расходуется 75% основного ве щества поглотителя, в)способность поглотителя обра.зовывать с присутствующим в газе сероуглеродом термически стойкие не регенерируемые соединения, загрязн ющие поглотительный раствор и снижа ющие его абсорбционную способность Последнее требует предварительной обработки газа водой или щелочью для удаления сероуглерода, что усложняет процесс; г)высокая стоимость процесса из-за большого удельного расхода абсорбента, который в- настоящее вре мя является предметом импорта; д)интенсивная коррозия аппарату ры i связи.с образованием растворимых соединений этаноламииа и железа а также в связи с разложением этаноламина в диамины под действием высоких температур; е)загрязнение.окружающей среды образующимися балластными солями, являющимися отходами, которые не подлежат утилизации. Цель изобретения -. повышение ст пени очистки газа от COg, H-jS, HCN и а также удешевление процессу и ликвидация вредных отходов про изводства. Поставленная цель достигается тем, что в предлагаемом способе очистки коксового газа от кислых примесей и сероуглерода путем его контактирования с водным раствором органического абсорбента с последую щей регенерацией отработанного раст .вора нагревом под вакуумом и возвратом его в цикл, в качестве орга нического абсорбента используют эти лендиамин. При этом берут этилендиамин с концентрацией 5-15 вес.%,а очистку ведут при 15-45°С. Кроме того, регенерацию отработанного раствора осуществляют дистгошяцией при 160-180°С и после отделения образующейся на стадии контактирования N, N-этилектиомочевины его возвращают на очистку, Предлага,емый способ позволяет достичь высокой степени очистки газа, а также осуществить прохожде ние следующих редакций: г - HSNHycHjj. ti iCOj, NH2(CH2-).NH.- - HCOj NH CHiJjNH HCO; (7 HjS+i/aaj-«-e- HjOc .J(CH2)2NH2 NMj.CCHal NH- SCN(4) . QM (CH,,)( (57 Реакции (3), (4) и (5) протекают необратимо, поэтому в циркулирующем) растворе в процессе обработки газа накапливаются перегенерируемые соединения, образующиеся на основе HCN и СО и снижающие поглотительную активность раствора. Состав этих соединений позволяет при регенерации раствора в процессе дополнительной дистилляции его при 160170с получить и выделить в качестве товарной продукции N, N-этилентиомочевину, которая является ценным продуктом для народного хозяйства например, используется в качестве высокотемпературного ускорителя, вулканизации в производстве хлоропреновых каучуков. Пример, 10 м/ч коксового газа, содержаще го 45 ; 13,26 г/м Нг S; 1,6 г/м HCN; 0,3 5 г/м кислорода,обрабатывают 20 л 10%-ного циркулирующего водного раствора этилендиамин а (эквивалентно удельному расходу раствора 2 л/м) в течение 8 ч. Процесс очистки ведут при , Степень очистки газа при этом достигает, %: от двуокиси углеродаот сероводорода от цианистого водорода от сероуглерода 99,98 Насыщенный поглотительный раствор, полученный после обработки газа, подвергают регенерации путем нагрева его до 70°С и вакууме б40Умм рт. ст. После отделения И S и СО 5 л поглотительного раствора отводится на дополнительную дистилляцию при 170С и том же вакууме,) При этом выделяется 0,4 кг этилендиамина, возвращаемого в цикл поглотительного раствора и в виде кубового остатка 140,0 г технической N, N -этилeнтиo ючeвины. В табл, 1 приведены экспериментальные данные, подтверждающие оптимальность выбранного интервала концентрации водного раствора этилендиамина для извлечения из газа СОг, HaS, HCN и С92. Приведенные данные свидетельствуют о том, что высокая степень очистки газа от кислых компонентов и сероуглерода достигается в широком диапазоне концентрации этилендиамина в поглотительном растворе, однако, предпочтительным следует считать применение 5-15%-ного водного раствора этилендиамина. Снижение концентрации поглотительного раствора по этилендиамину

может привести к ухудшению степени очистки газа, а увеличение - нецелесообразно.

В табл. 2 приведены показатели процесса очистки газа предлагаемыми известным способами. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки коксового газа от кислых компонентов и сероуглерода | 1982 |

|

SU1174463A1 |

| Способ очистки коксового газа от кислых компонентов | 1988 |

|

SU1567252A1 |

| Способ очистки коксового газа от сероводорода | 1988 |

|

SU1720689A1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА И ЦИАНИСТОГО ВОДОРОДА | 1980 |

|

SU919347A1 |

| Способ очистки коксового газа от сероводорода | 1990 |

|

SU1717619A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

| Способ очистки коксового газа от цианистого водорода и сероводорода | 1979 |

|

SU881113A1 |

| Способ очистки коксового газа от сероводорода | 1987 |

|

SU1494946A1 |

| Способ очистки коксового газа от сероводорода | 1985 |

|

SU1337397A1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА ОТ СЕРОВОДОРОДА | 1990 |

|

RU2046820C1 |

Концентрация водног раствора этилендиамина, вес. %

Остаточное содержание в газе, г/м

COj H,,S HCN CS,,

Степень извлечения из газа, %

20

15

10

0,5.0,47 0,35 0,20,2

0,250,168 0,056 0,00440,004

0,150,112 0,054 0,00250,002

0,03Следы Следы СледыСледы

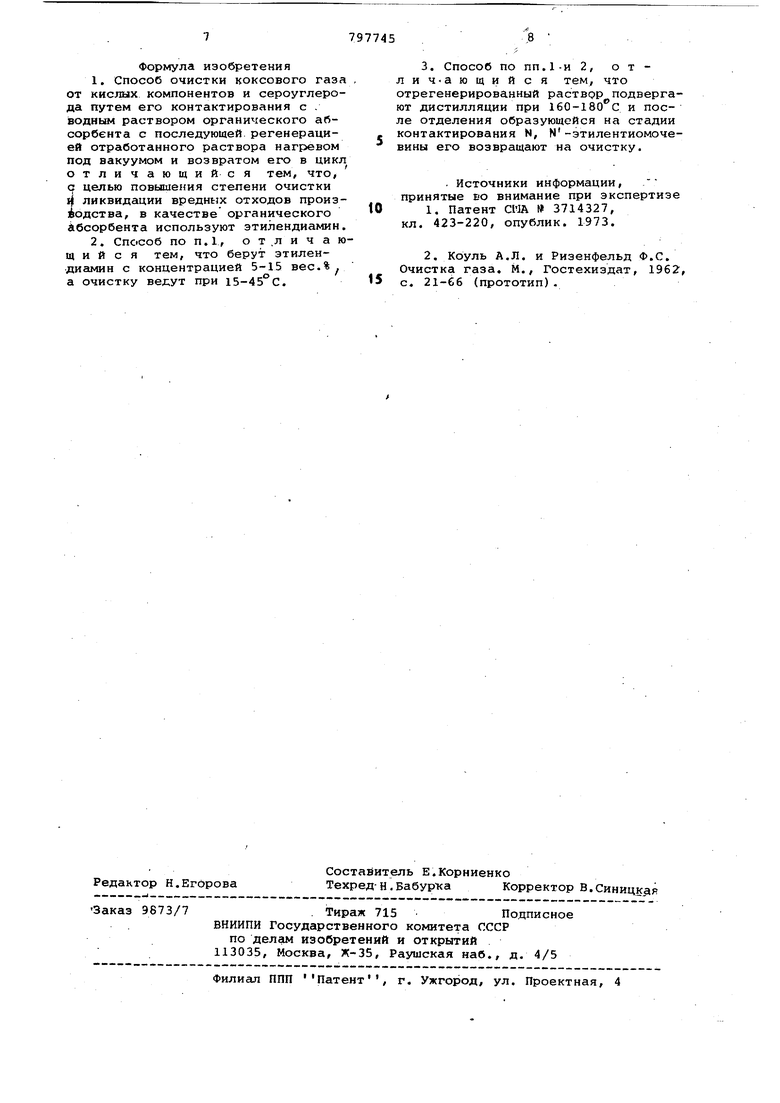

Формула изобретения

1,Способ очистки коксового газа от кислых компонентов и сероуглерода путем его контактирования с . водным раствором органического абсорбента с последующей регенерацией отработанного раствора нагревом под вакуумом и возвратом его в цикл отличающийся тем, что,

q целью повышения степени очистки 1 ликвидации вредных отходов производства, в качестве органического Абсорбента используют этилендиамин.

а очистку ведут при 15-45°С.

. Источники информации, принятые Ео внимание при экспертизе

Авторы

Даты

1981-01-23—Публикация

1979-04-26—Подача