Изобретение относится к перемешиванию и окатыванию (гранулированию) пластичных материалов и может быть использовано в металлургической, горной, химической промышленности и в промышленности строительных материалов, например при производстве керамзита.

Известно уст ройство для измельчения, перемешивания, пластификации и гранулирования порошкообразного и зернистого материалов, состоящее иэ свободно вращанядейся вокруг своей оси тарели, регулируемой по горизонтали и наклонно, причем в верхней зоне вращающейся тарели помещаются смесительные органы, параллельно вращающиеся вокруг центральной оси тарели, которые соприкасаются с зоной от верхней части стенки питателя до средней оси ее jl .

Недостатком такого устройства является отсутствие площади для окатывания, способствующей получению гранул шаровидной формы, поскольку материал, находящийся на тарели, подвергается интенсивному воздействио со стороны смесительных органов и завихрителя по всей ее площади, при этом гранулообразование осуществляетс только за счет измельчения крупных комьев глины на мелкие. Окатьгоание как процесс в таком устройстве осуществить нельзя, так как он противоречит выбранному принципу: гранулообразование-измельчение. Кроме того, выгрузка осуществляется циклично, через центральное отверсти при горизонтальном расположении таре ли, что снижает производительность и эффективность его использования, так как увеличивается время межопера ционных циклов. Известно устройство для смешивания и гранулирования сыпучих материалов, содержащее вращающуюся чашу с осевым разгрузочным отверстием и расположенны над рабочей поверхностью чаши перемеши ющиеся лопатки, перед которыми установлены разбрызгиватели связующего агента, и разгрузочный нож, который снабжен одним из известных механизмов перемешивания 2 . В известном устройстве невозможно получать гранулы заданного размера из-за постоянно открытого отверстия. Кроме того, невозможно получать гранулы шаровидной формы, так как

горизонтальная поверхность чаши и установленные над ней лопатки не обеспечивают перемещения частиц в различных направлениях, что в основном предопределяет получение шаровидных гранул.

Наиболее близким техническим решением к предлагаемому является устройство для смешивания и гранулирования, содержащее вращающуюся чашу, над которой эксцентрично установлены вращающиеся навстречу тарели смесительные лопасти. Диаметрально против лопастей установлен быстро вращакщийся вал с дисками (завихритель) и разгрузочный нож (з

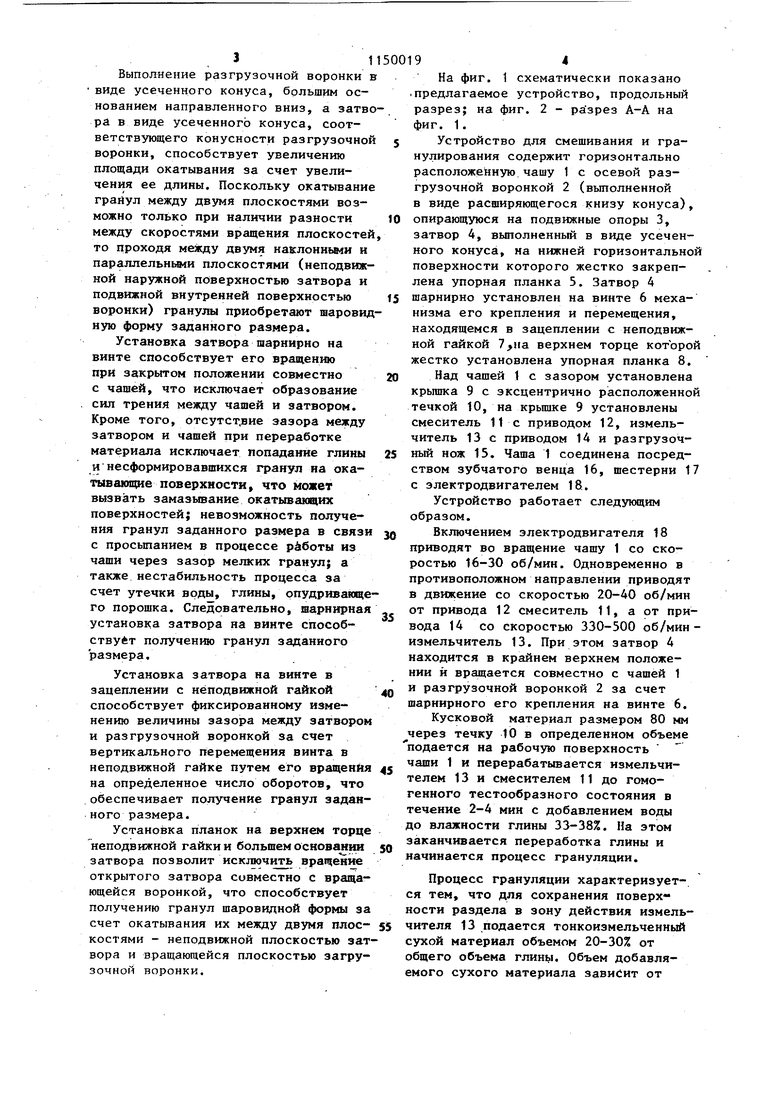

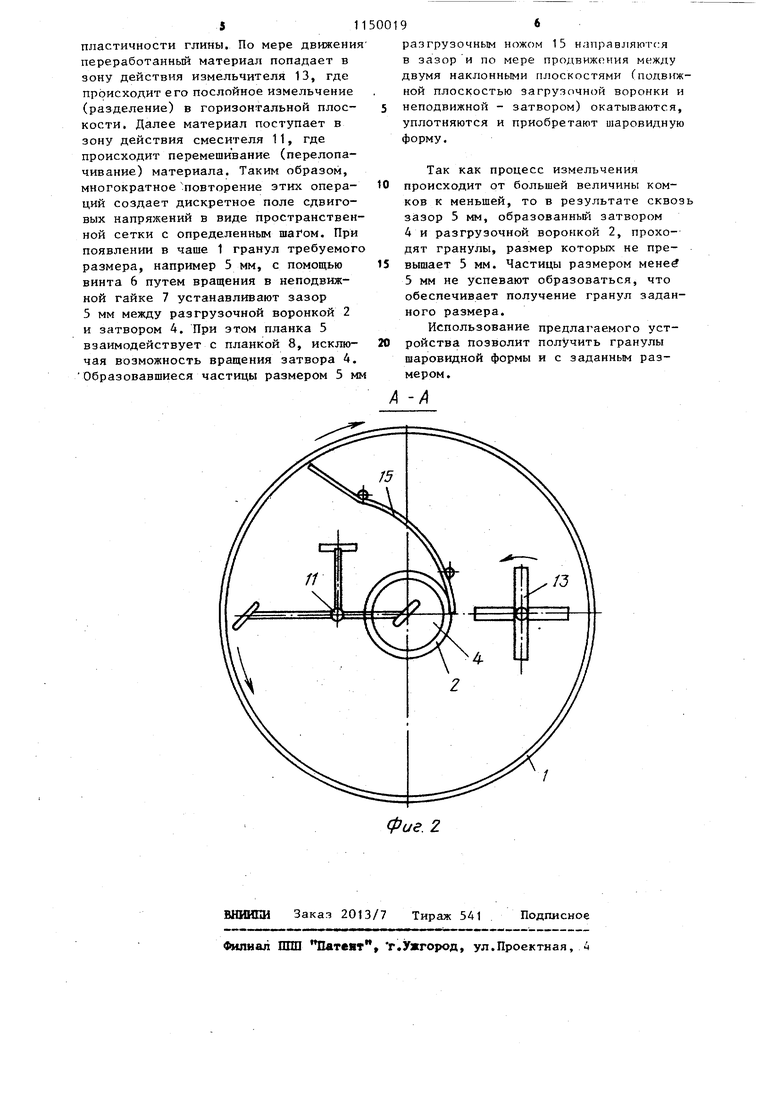

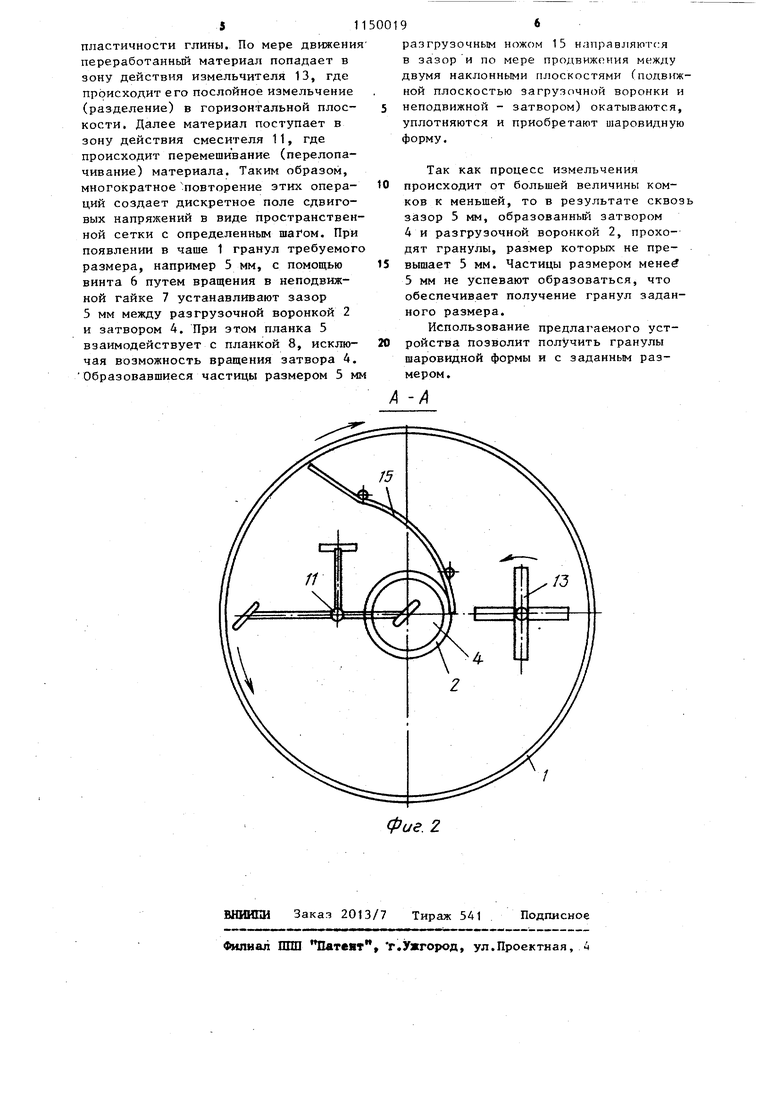

Основным недостатком известного устройства является невозможность получения гранул шаровидной формы заданного размера, так как у него отсутствуют окатывающие и калибрующи поверхности. Завихритель лишь разделяет находящийся в чаше материал в горизонтальной плоскости, а действие смесителя на материал ограничивается его перемешиванием; вращение тарели обеспечивает только перемещение материала от смесителя к завихрителю. Кроме того, наличие зазора между чашей и затвором, необходимость которого обусловлена использованием системы гидромеханического крепления и открывания затвора, исключает возможность получения, одноразмерных гранул в связи с просыпанием в процессе работы из чаши через зазор мелких гранул. Цель изобретения - получение гранул шаровидной формы заданного размера. Поставленная цель достигается тем, что в устройстве для смешивания и гранулирования, содержащем вращающуюся чашу с осевой р-згрузочной воронкой и затвором, над которой эксцентрично установлены вращающиеся смесительные лопасти, измельчитель и механизм крепления и перемещения затвора, большее основание воронки направлено вниз, затвор выполнен в виде усеченного конуса, соответствующего конусности разгрузочной воронки, а механизм его крепления и перемещения вьвтолнен в виде неподвижной гайки, взаимодействующей с винтом, при этом затвор шарнирно установлен на винте, а верхний торец гайки и больщее основание затвора снабжены планками, взаимодействующими друг с другом. Выполнение разгрузочной воронки виде усеченного конуса, большим основанием направленного вниз, а затво ра в виде усеченного конуса, соответствующего конусности разгрузочной воронки, способствует увеличению площади окатывания за счет увеличения ее длины. Поскольку окатывание грайул между двумя плоскостями возможно только при наличии разности между скоростями вращения плоскостей то проходя между двумя наклонньми и параллельньми плоскостями (неподвижной наружной поверхностью затвора и подвижной внутренней поверхностью воронки) гранулы приобретают шаровид ную форму заданного размера. Установка затвора шарнирно на винте способствует его вращению при закрытом положении совместно с чашей, что исключает образование сил трения между чашей и затвором. Кроме того, отсутст;вие зазора между затвором и чашей при переработке материала исключает попадание глины и несформировавшихся гранул на окатывающие поверхности что может вызвать замазывание окатывающих поверхностей; невозможность получения гранул заданного размера в связи с просыпанием в процессе работы из чаши через зазор мелких гранул; а также, нестабильность процесса за счет утечки воды, глины, рпудривающе го порошка. Следовательно, шарнирная установка затвора на винте способствуйт получению гранул заданного размера. Установка затвора на винте в зацеплении с неподвижной гайкой способствует фиксированному изменению величины зазора между затвором и разгрузочной воронкой за счет вертикального перемещения винта в неподвижной гайке путем его вращения на определенное число оборотов, что обеспечивает получение гранул заданного размера. Установка планок на верхнем торце неподвижной гайки и большем основании затвора позволит исключить вращение открытого затвора совместно с вращающейся воронкой, что способствует получению гранул шаровидной формы за счет окатывания их между двумя плоскостями - неподвижной плоскостью зат вора и вращающейся плоскостью загрузочной воронки. На фиг. 1 схематически показано .предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Устройство для смешивания и гранулирования содержит горизонтально расположенную чашу 1 с осевой разгрузочной воронкой 2 (выполненной в виде расширяющегося книзу конуса), опирающуюся на подвижные опоры 3, затвор 4, выполненный в виде усеченного конуса, на нижней горизонтальной поверхности которого жестко закреплена упорная планка 5. Затвор 4 шарнирно установлен на винте 6 механизма его крепления и перемещения, находящемся в зацеплении с неподвижной гайкой верхнем торце которой жестко установлена упорная планка 8. Над чашей 1 с зазором установлена крьшжа 9 с эксцентрично расположенной течкой Ю, на крьш1ке 9 установлены смеситель 11 с приводом 12, измельчитель 13 с приводом 14 и разгрузочный нож 15. Чаша 1 соединена посредством зубчатого венца 16, шестерни 17 с электродвигателем 18. Устройство работает следующим образом. Включением электродвигателя 18 приводят во вращение чашу 1 со скоростью 16-30 об/мин. Одновременно в противоположном направлении приводят в движение со скоростью 20-40 об/мин от привода 12 смеситель 11, а от привода 14 со скоростью 330-500 об/минизмельчитель 13. При этом затвор 4 находится в крайнем верхнем положении и вращается совместно с чашей 1 и разгрузочной воронкой 2 за счет шарнирного его крепления на винте 6. Кусковой материал размером 80 мм через течку 10 в определенном объеме подается на рабочую поверхность чаши 1 и перерабатывается измельчителем 13 и смесителем 11 до гомогенного тестообразного состояния в течение 2-4 мин с добавлением воды до влажности глины 33-38%. На этом заканчивается переработка глины и начинается процесс грануляции. Процесс грануляции характеризуется тем, что для сохранения поверхности раздела в зону действия измельчителя 13 подается тонкоизмельченный сухой материал объемом 20-30% от общего объема глины. Объем добавляемого сухого материала зависит от

511

пластичности глины. По мере движения переработанный материал попадает в зону действия измельчителя 13, где происходит его послойное измельчение (разделение) в горизонтальной плоскости. Далее материал поступает в зону действия смесителя 11, где происходит перемешивание (перелопачивание) материала. Таким образом, многократное :повторение этих операций создает дискретное поле сдвиговых напряжений в виде пространственной сетки с определенным шагом. При появлении в чаше 1 гранул требуемого размера, например 5 мм, с помощью винта 6 путем вращения в неподвижной гайке 7 устанавливают зазор 5 мм между разгрузочной воронкой 2 и затвором 4. При этом планка 5 взаимодействует с планкой 8, исключая возможность вращения затвора 4. Образовавшиеся частицы размером 5 мм

00196

разгрузочньм ножом 15 нлправляются в зазор и по мере продвижения между двумя наклонными плоскостями (подвижной плоскостью загрузочной воронки и 5 неподвижной - затвором) окатываются, уплотняются и приобретают и1аровидную форму.

Так как процесс измельчения 10 происходит от большей величины комков к меньшей, то в результате сквозь зазор 5 мм, образованный затвором

4и разгрузочной воронкой 2, проходят гранулы, размер которых не превышает 5 мм. Частицы размером мене

5мм не успевают образоваться, что обеспечивает получение гранул заданного размера.

Использование предлагаемого устройства позволит получить гранулы шаровидной формы и с заданным размером.

А -А

фие. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Устройство для смешивания и гранулирования | 1984 |

|

SU1228887A1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| Гранулятор-калибратор | 1979 |

|

SU1095978A1 |

| Гранулятор | 1979 |

|

SU858900A1 |

| УСТРОЙСТВО для ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 1972 |

|

SU327939A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570001C1 |

| Способ гранулирования порошков и устройство для его осуществления | 2019 |

|

RU2696468C1 |

| Гранулятор | 1979 |

|

SU858899A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И ФАСОВКИ СУХИХ СМЕСЕЙ | 2010 |

|

RU2429061C1 |

УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ГРАНУЛИРОВАНИЯ, содержащее вращаквдуюся чашу с осевой разгрузочной ворон12 кой и затвором, над которой эксцентрично установлены вращающиеся смесительные лопасти, измельчитель и механизм крепления и перемещения затвора, отличающееся тем, что, с целью получения гранул шаровидной формы заданного размера, большее основание воронки направлено вниз, затвор вьшолнен в виде усеченного конуса, соответствующего конусности разгрузочной воронки, а механизм его крепления и перемещения вьтолнен в виде неподвижной гайки, взаимодействунщей с винтом, при этом затвор шарнирно установлен на винте, а верхний торец гайки и большее основание затвора снабжены план(Л ками, взаимодействующими друг с другом. Фие f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ КОМПЕНСАЦИИ ПОПЕРЕЧНОЙ | 0 |

|

SU373626A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ВНИИЭСИ, сер | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1985-04-15—Публикация

1983-08-17—Подача