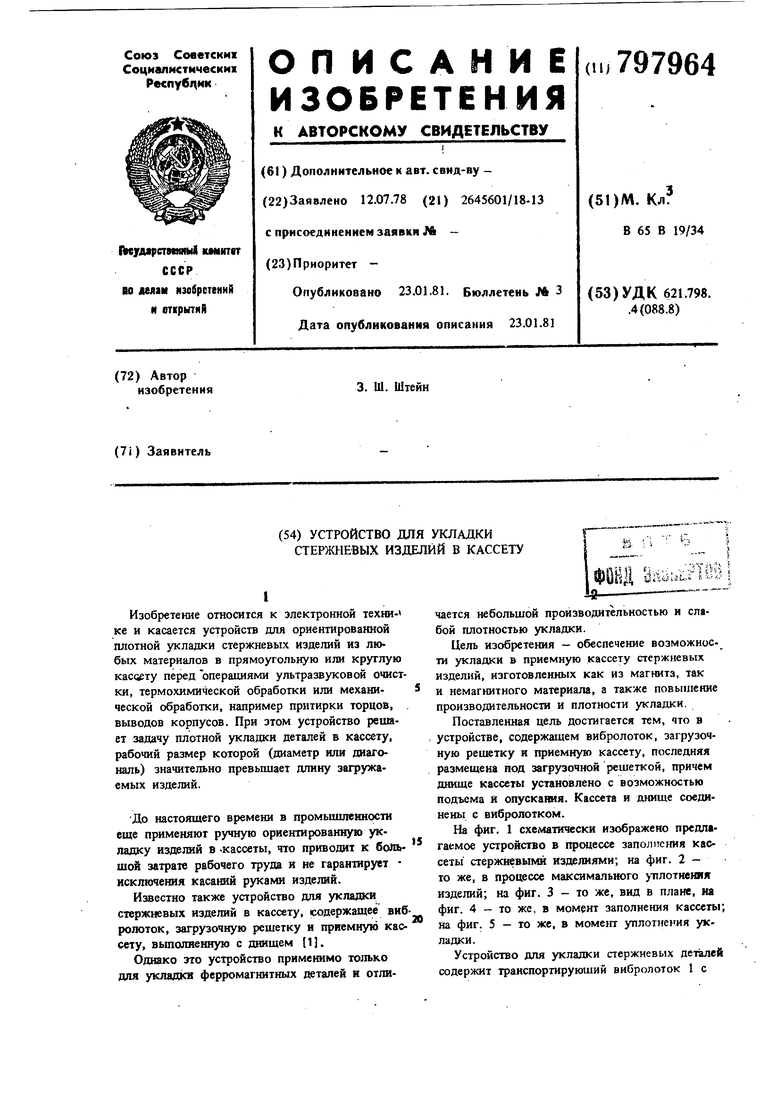

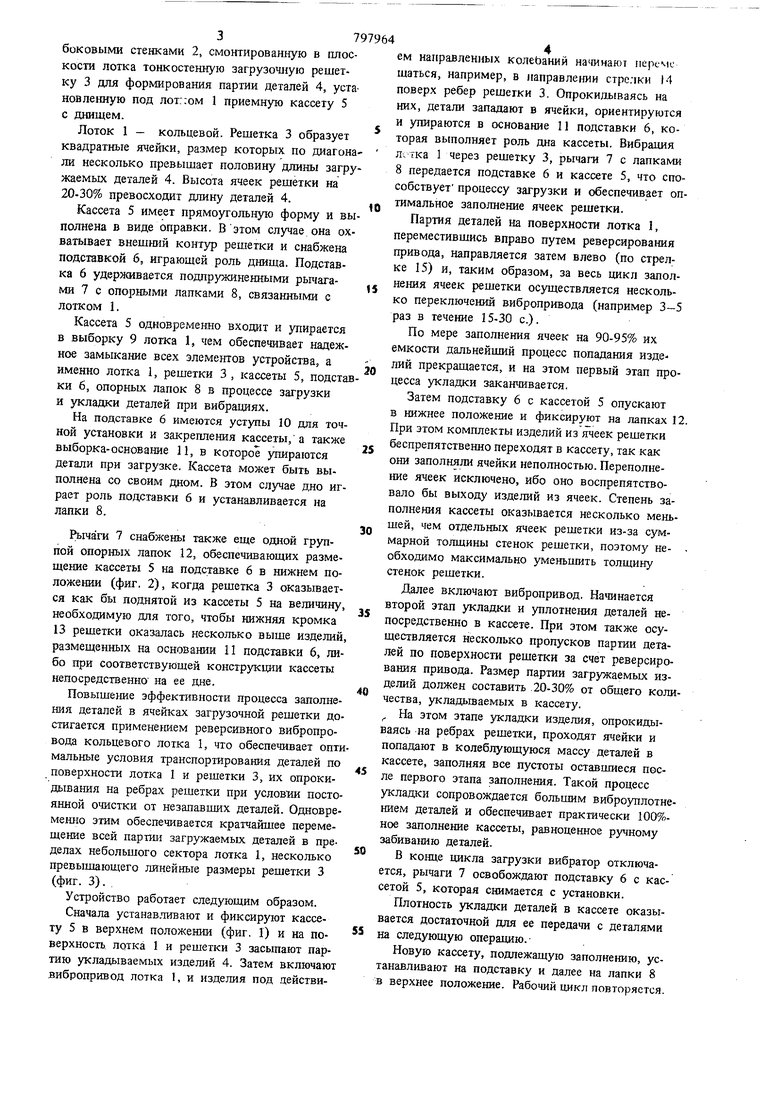

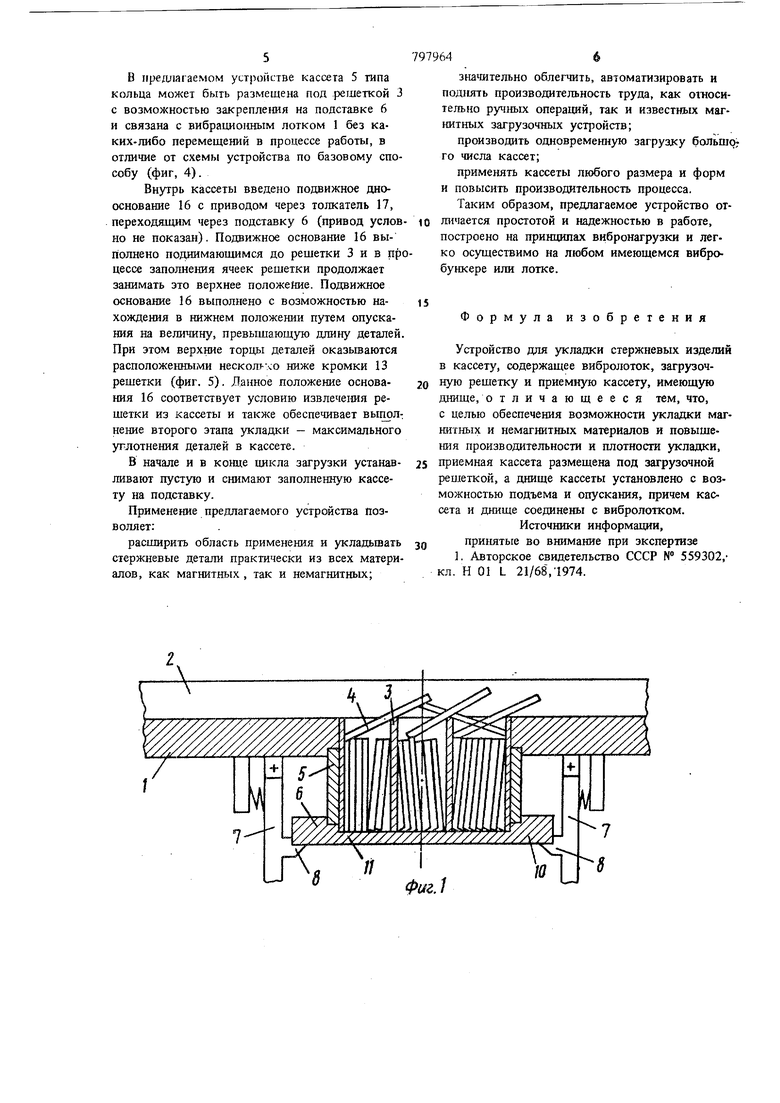

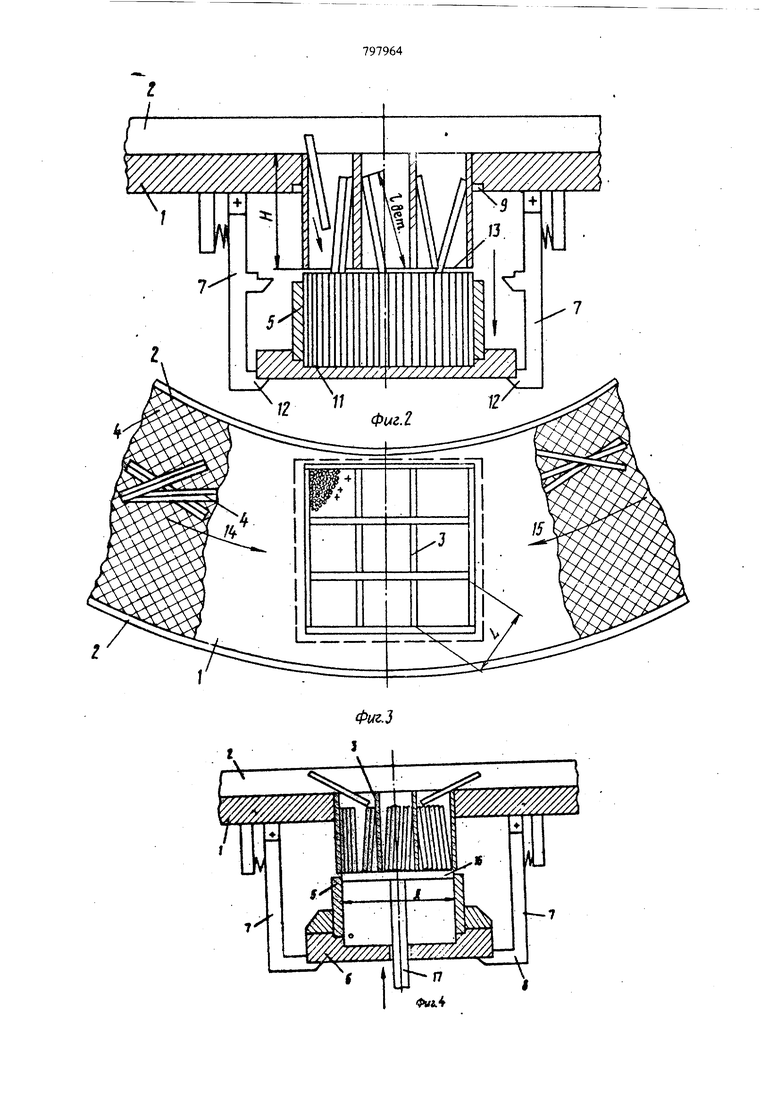

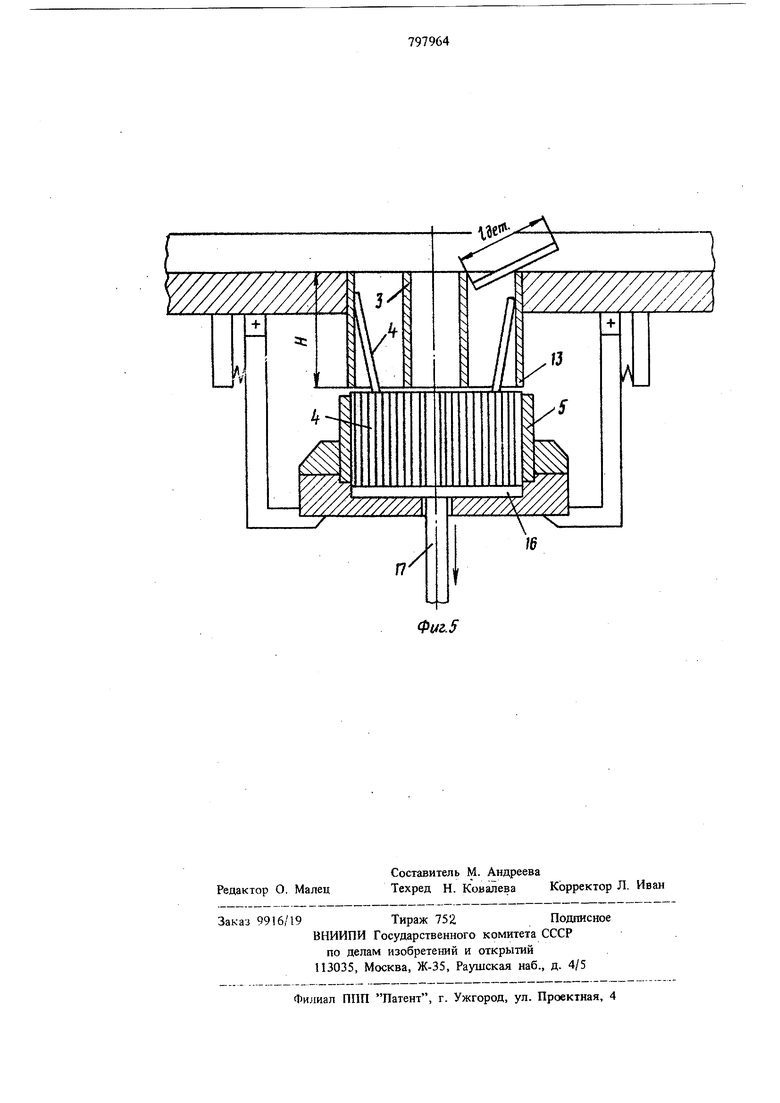

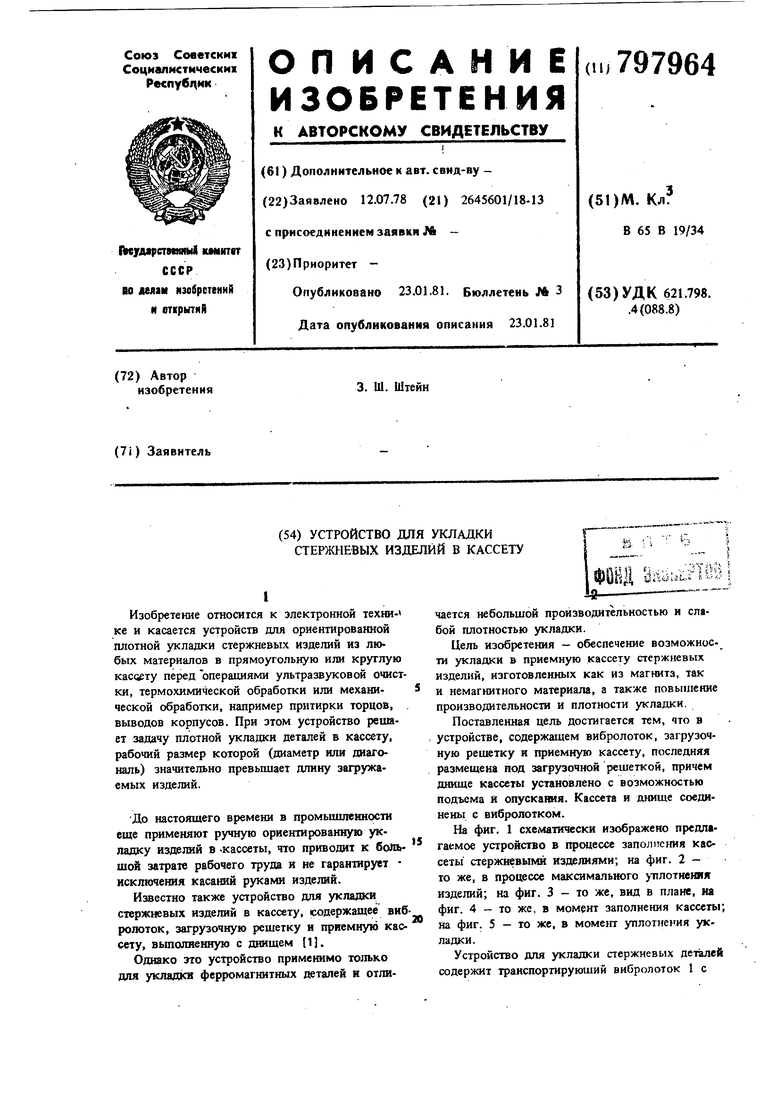

37 боковыми стенками 2, смонтированную в плоскости лотка тонкостенную загрузочлую решетку 3 для формирования партии деталей 4, установленную под лот::ом 1 приемную кассету 5 с днищем. Лоток 1 - кольцевой. Решетка 3 образует квадратные ячейки, размер которых по диагона ли несколько превышает половину длины загру жаемых деталей 4. Высота ячеек решетки на 20-30% превосходит длину деталей 4. Кассета 5 имеет прямоугольнзто форму и вы полнена в виде оправки. В этом случае она охватывает внеш1шй контур решетки и снабжена подставкой 6, играющей роль днища. Подставка 6 удерживается подпружиненными рычагами 7 с опорными лапками 8, связанными с лотком 1. Кассета 5 одновременно входит и упирается в выборку 9 лотка 1, чем обеспечивает надежное замыкание всех элементов устройства, а именно лотка 1, решетки 3 , кассеты 5, подстав ки б, опорных лапок 8 в процессе загрузки и укладки деталей при вибрациях. На подставке 6 имеются уступы 10 для точной установки и закрепления кассеты, а также выборка-основание 11, в которое упираются детали при загрузке. Кассета может быть выполнена со своим дном. В этом случае дно играет роль подставки 6 и устанавливается на лапки 8. Рычаги 7 снабжены также еще одной группой опорных лапок 12, обеспечивающих размещеьше кассеты 5 на подставке 6 в нижнем положении (фиг. 2), когда решетка 3 оказывается как бы поднятой из кассеты 5 на величину, необходимую для того, чтобы нижняя кромка 13 решетки оказалась несколько выше изделий размещенных на основании И подставки 6, либо при соответствующей конструкции кассеты непосредственно на ее дне. Повыще ше эффективности процесса заполнения деталей в ячей1сах загрузочной решетки до стигается примене1шем реверсивного вибропровода кольцевого лотка 1, что обеспечивает опти мальные условия транспоргарования деталей по поверхности лотка 1 и решетки 3, их опрокидывания на ребрах решетки при условии посто янной очистки от незапавших деталей. Одновре менно этим обеспечивается кратчайшее перемещение всей партии загружаемых деталей в пределах небольшого сектора лотка 1, несколько превышающего линейные размеры решетки 3 (фиг. 3). Устройство работает следующим образом. Сначала устанавливают и фиксируют кассету 5 в верхнем положении (фиг. 1) и на поверхность лотка 1 и решетки 3 засыпают партию укладываемых изделий 4. Затем включают вибропривод лотка 1, и изделия под действием направленных колебаний начинают перемс щаться, например, в иаправлетон стрелки 14 поверх ребер решетки 3. Опрокидываясь на них, детали западают в ячейки, ориентируются и упираются в основание 11 подставки 6, которая выполняет роль дна кассеты. Вибрадия летка 1 через решетку 3, рычаги 7 с лапками 8 передается подставке 6 и кассете 5, что способствует процессу загрузки и обеспечивает оптимальное заполнение ячеек решетки. Партия деталей на поверхности лотка 1, переместившись вправо путем реверсирования привода, направляется затем влево (по стрелке 15) и, таким образом, за весь цикл заполнения ячеек решетки осуществляется несколько переключений вибропривода (например 3-5 раз в течение 15-30 с.). По мере заполнения ячеек на 90-95% их емкости дальнейший процесс попадания изделий прекращается, и на этом первый этап процесса укладки заканчивается. Затем подставку 6 с кассетой 5 опускают в нижнее положение и фиксируют на лапках 12. При этом комплекты изделий из ячеек решетки беспрепятственно переходят в кассету, так как они заполняли ячейки неполностью. Переполнение ячеек исключено, ибо оно воспрепятствовало бы выходу изделий из ячеек. Степень заполнекия кассеты оказывается несколько меньшей, чем отдельных ячеек рещетки из-за суммарной толщины стенок решетки, поэтому не- обходимо максимально уменьшить толщину стенок рещетки. Далее включают вибропривод. Начинается второй этап укладки и уплотнения деталей непосредственно в кассете. При этом также осуществляется несколько пропусков партии деталей по поверхности решетки за счет реверсирования привода. Размер партии загружаемых изделий должен составить .20-30% от общего количества, укладьшаемых в кассету. На этом этапе укладки изделия, опрокидываясь на ребрах решетки, проходят ячейки и попадают в колеблующуюся массу деталей в кассете, заполняя все пустоты оставшиеся после первого этапа заполнения. Такой процесс укладки сопровождается большим виброуплотнением деталей и обеспечивает практически 100%ное заполнение кассеты, равноценное ручному забива1шю деталей. В конце цикла загрузки вибратор отключается, рычаги 7 освобождают подставку 6 с кассетой 5, которая снимается с установки. Плотность укладки деталей в кассете оказывается достаточной для ее передачи с деталями на следующую операцию. Новую кассету, подлежащую заполнению, устанавливают на подставку и далее на лапки 8 в верхнее положение. Рабочий цикл повторяется.

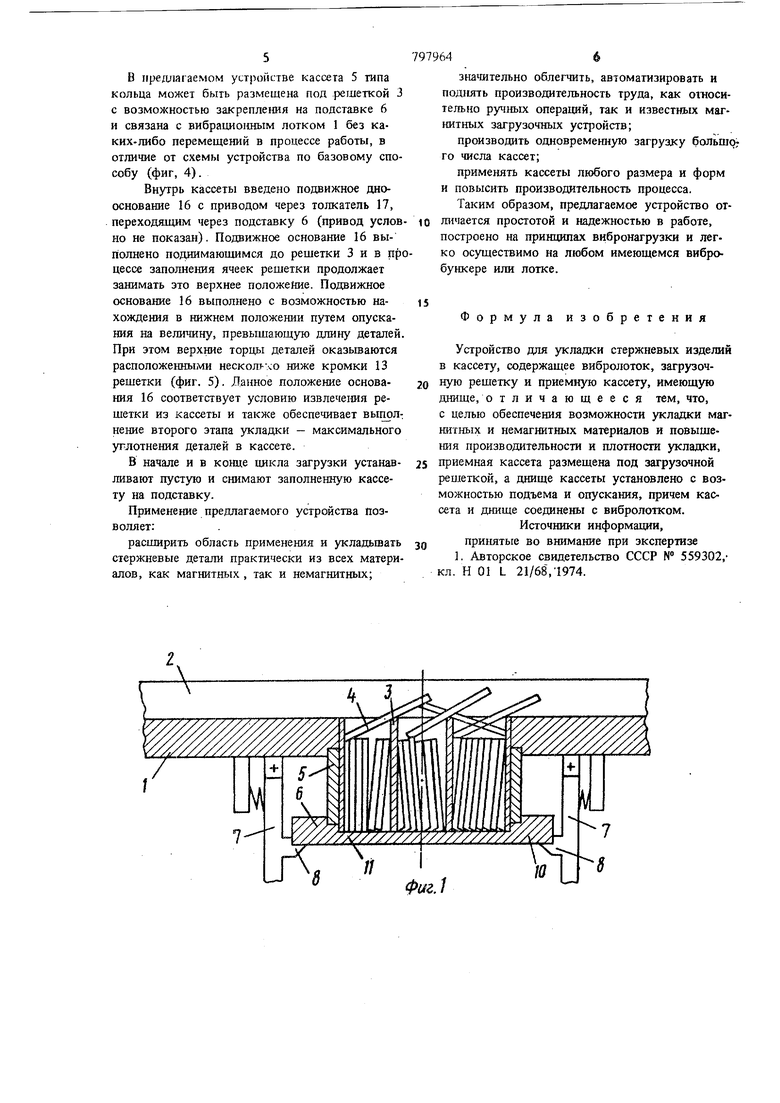

в прешшгаемом устройстве кассета 5 типа кольца моисет быть размещена под ркшеткой 3 с возможностью закрепле шя на подставке 6 и связана с вибрационным лотком 1 без каких-либо перемещений в процессе работы, в отличие от схемы устройства по базовому способу (фиг, 4).

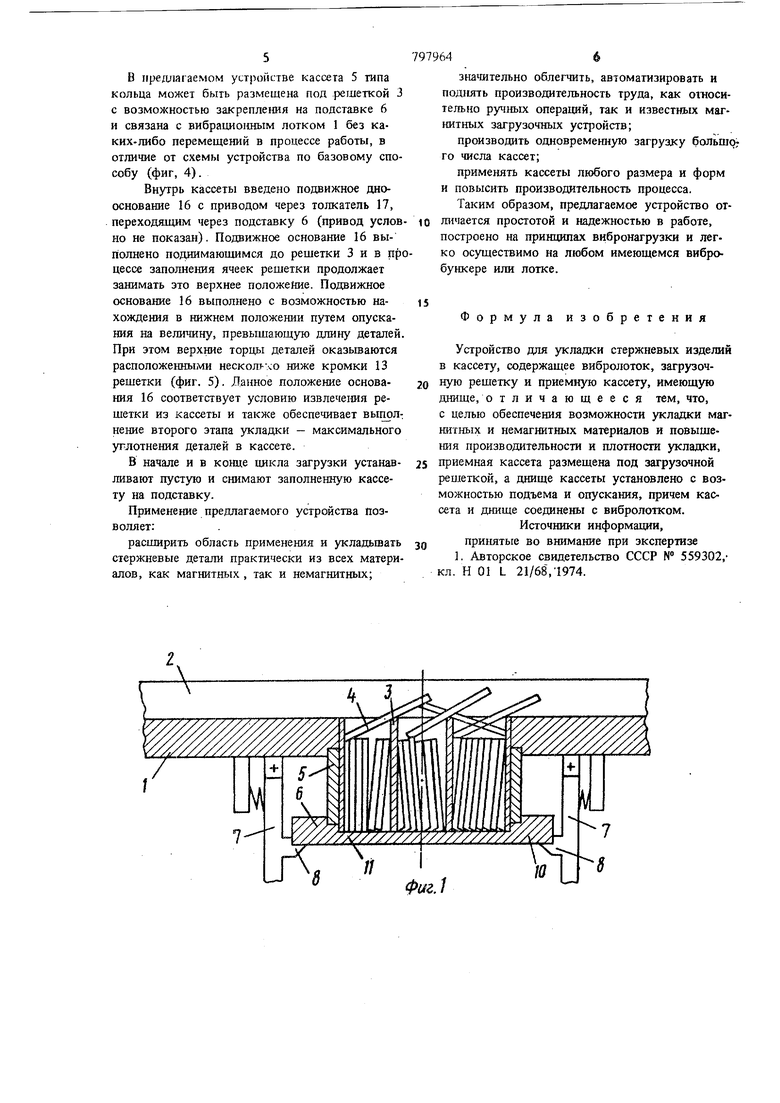

Внутрь кассеты введено подвижное днооснование 16 с приводом через толкатель 17, переходящим через подставку 6 (привод условно не показан). Подвижное основание 16 выполнено поднимающимся до решетки 3 и в про цессе заполнения ячеек решетки продолжает за1шмать это верхнее положение. Подвижное основание 16 выполнено с возможностью нахождения в нижнем положении пзтем опускания на величину, превышающую длину деталей. При этом верхние торды деталей оказываются расположенными несколт-ло ниже кромки 13 решетки (фиг. 5). Данное положение основания 16 соответствует условию извлечения рещетки из кассеты и также обеспечивает вьнюл: нение второго этапа укладки - максимального уплотнения деталей в кассете.

В начале и в конце цикла загрузки устанавливают пустую и снимают заполненную кассету на подставку.

Применение предлагаемого устройства позволяет:

расширить область применения и укладьшать стержневьге детали практически из всех материалов, как магнитных , так и немагнитных;

7979646

значительно облегчить, автоматизировать и поднять производительность труда, как ошосительно ручных операций, так и известных магнитных загрузочных устройств;

производить одновременную загрузку большог го числа кассет;

применять кассеты любого размера и форм и повысить производительность процесса.

Таким образом, предлагаемое устройство от10 личается простотой и надежностью в работе, построено на принципах внбронагрузки и легко осуществимо на любом имеющемся вибробуга ере или лотке.

15

Формула изобретения

Устройство для укладки стержневых изделий в кассету, содержащее вибролоток, загрузочную решетку и приемную кассету, имеющую днище, о тличающееся тем, что, с целью обеспечения возможности укладки магнитных и немагнитных материалов и повышения производительности и плотности укладки,

приемная кассета размещена под загрузочной решеткой, а днище кассеты установлено с возможностью подъема и опускания, причем кассета и днище соединены с вибролотком. Источники информации,

принятые во внимание при экспертизе

. Авторское свидетельство СССР № 559302,кл. Н 01 L 21/68,1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки стержневых деталей в кассеты | 1974 |

|

SU559302A1 |

| Устройство для загрузки деталей,преимущественно в виде стержней,в кассеты | 1983 |

|

SU1162001A1 |

| Устройство групповой загрузки плоских деталей в гнезде трафарета или кассет | 1973 |

|

SU521621A1 |

| Устройство виброзагрузки деталей в кассеты | 1976 |

|

SU661654A1 |

| Устройство загрузки выводов | 1972 |

|

SU469168A1 |

| Устройство для групповой загрузки деталей в кассеты | 1983 |

|

SU1152053A1 |

| Устройство для загрузки в полочный контейнер изделий | 1987 |

|

SU1433849A1 |

| Устройство для загрузки в кассеты выводов в виде стержней | 1972 |

|

SU444277A1 |

| ЛОТОК, СПОСОБ И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2147286C1 |

| Устройство для непрерывной вибрационной зачистки керамических деталей перед их обжигом | 1983 |

|

SU1110642A1 |

Фаг.1

Фиг.5

Авторы

Даты

1981-01-23—Публикация

1978-07-12—Подача