Цель изобретения - упрощение технологии, повышение теплотворности и снижение стоимости транспорта получаемых, продуктов.

Указанная цель достигается тем, что твердое топливо, например бурый уголь,подвергают двухступенчатому пиролизу в вихревых камерах с образованием газовзвеси, состоящей из коксика и парогазовых продуктов, охлаждают газовзвесь до Х О-ЗбО С при непосредственном контакте с охлаждающим агентом, затем дополнительно охлаждают до 20-80 с с образованием ксксико-смоло-водной суспензии и отбор частиготового коксика.

Кроме того, из газовзвеси перед охлаждением отбирают 15-60 вес.% от содержания коксика в газовзвеси (с целью регулирования теплотворности суспензии).

При охлаждении до 20-80 С газовзвси, содержащей частицы коксика, пары воды и смол, происходит конденсация паров воды, тяжелыхи средних смол и образуется суспензия, состоящая из указанных компонентов. В качестве охлаждающего агента используют токсичные фенольные воды, которые впрыскивают в газовзвесь. При этом отпадает необходимость обезвреживать вредные воды, упрощается система конденсации и очистки газопаровой смеси, следовательно, упрощается технология получения и уменьшается стоимость получаемых продуктов.

Теплотворность суспензии за счет содержания в ней смолы выше теплотворности пульпы (смеси воды с коксиком) на 800ккал/кг,и на 500ккал/кг выше теплотворности натурального угля.

Стоимость получаемых продуктов уменьшается еще и за счет того, что не нужно расходовать дополнительную воду для образования суспензии, так как используется вода, образующаяся в самом процессе пиролиза.

Стоимость транспорта уменьшается за счет того, что транспортируют топливо с более высокой теплотворностью.

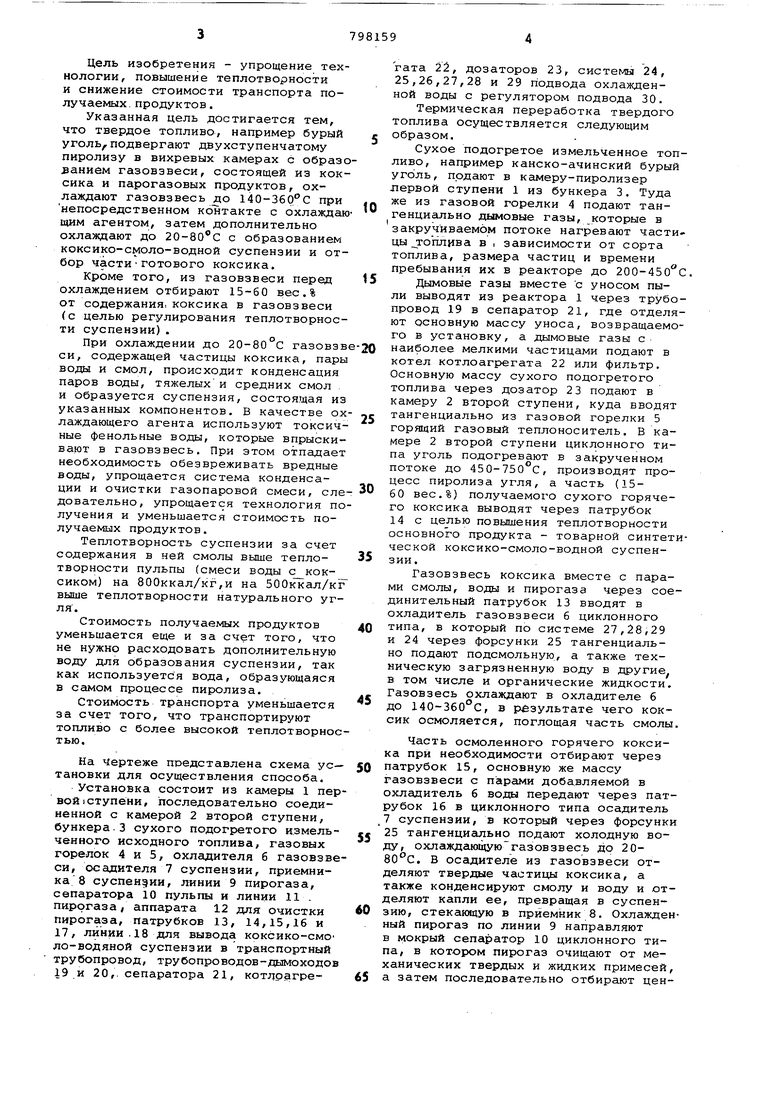

На Чертеже представлена схема установки для осуществления способа.

Установка состоит из камеры 1 первой (ступени, последовательно соединенной с кгилерой 2 второй ступени, бункера.3 сухого подогретого измельченного исходного топлива, газовых горелок 4 и 5, охладителя 6 газовзвеси, осадителя 7 суспензии, приемника 8 суспензии, линии 9 пирогаза, сепаратора 10 пульпы и линии 11 . пирогаза/ аппарата 12 для очистки пирогаза, патрубков 13, 14,15,16 и 17, линии.18 для вывода коксико-смоло-водяной суспензии в транспортный трубопровод, трубопроводов-дымоходов 19 и 20,. сепаратора 21, котлрагрегата 22, дозаторов 23, системы 24, 25,26,27,28 и 29 подвода охлажденной воды с регулятором подвода 30,

Термическая переработка твердого топлива осуществляется следующим образом.

Сухое подогретое измельченное топливо, например канско-ачинский бурый угбль, подают в камеру-пиролизер лервой ступени 1 из бункера 3, Туда же из газовой горелки 4 подают тангенциально дымовые газы, которые в закручиваемом потоке нагревают частицы топл ив а в 1 зависимости от сорта топлива, размера частиц и времени пребывания их в реакторе до 200-450°

Дьамовые газы вместе с уносом пыли выводят из реактора 1 через трубопровод 19 в сепаратор 21, где отделяют основную массу уноса, возвращаемого в установку, а дымовые газы с наиболее мелкими частицами подают в котел котлоагрегата 22 или фильтр. Основную массу сухого подогретого топлива через дозатор 23 подают в камеру 2 второй ступени, куда вводят тангенциально из газовой горелки 5 горящий газовый теплоноситель. В камере 2 второй ступени циклонного типа уголь подогревают в закрученном потоке до 450-750 с, производят процесс пиролиза угля, а часть (1560 вес.%) получаемого сухого горячего коксика выводят через патрубок 14 с целью повышения теплотворности основного продукта - товарной синтетческой коксико-смоло-водной суспензии.

Газовзвесь коксика вместе с парами смолы, воды и пирогаза через соединительный патрубок 13 вводят в охладитель газовзвеси 6 циклонного типа, в который по системе 27,28,29 и 24 через форсунки 25 тангенциально подают подсмольную, а также техническую загрязненную воду в другие в том числе и органические жидкости. Газовзесь охлаждают в охладителе 6 до 140-360°С, в результате чего коксик осмоляется, поглощая часть смолы

Часть осмоленного горячего коксика при необходимости отбирают через патрубок 15, основную же массу газовзвеси с парами добавляемой в охладитель 6 воды передают через патрубок 16 в циклонного типа осадитель 7 суспензии, в который через форсунк 25 тангенциально подают холодную воду, охлаждающую газовзвесь до 2080 с, В осадителе из газовзвеси отделяют твердые частицы коксика, а также конденсируют смолу и воду и отделяют капли ее, превращая в суспензию, стекающую в приемник 8, Охлажденый пирогаз по линии 9 направляют в мокрый сепаратор 10 циклонного типа, в котором пирогаз очищают от механических твердых и жидких примесей а затем последовательно отбирают ценные продукты и газовый остаток сжигают в котле котлоагрегатора 22 или используют для других целей.

Суспензию из приемника 8 и сепаратора 10 через дозатор 23, регулирующий уровень-суспензии, подают в трубопровод 18, в который Из патрубка 17 вводят специальную добавку, а также при необходимости добавляют до требуемой концентрации воду или кок-сик, отбираемый через патрубки 14, 15, а если необходимо,, и подогретое в камере 1 первой ступени и отпеленное в сепараторе 21 топливо, обычно возвращаемое в установку.

Синтетическая коксико-смоло- водная суспензия представляет собой новый вид жидкого топлива , теплотворность которого, например для канско-ачинских бурых углей, даже без отделения воды в два-три раза превышает теплотворность углеводяHofi пульпы из натурального угля. Транспорт такой синтетической пуль пы значительно дешевле железнодорожного транспорта угля и даже коксика, получаемого при пироли:.а угля.

Коксико-смоло-водная суспензия может с высокой эффекти)зностью непосредственно сжигаться в топках котлов электростанций в некоторых промышленных печах. Важной положительной технико-экономической и экологической особенностью прямого сжигания синтетической пульпы является резкое, примерно на порядок (6-10 раз) снижение образования очень вреднойокиси азота и уменьшение в несколько раз общего количества вредных энерговыбросов .

Применение настоящего способа позволяет резко упростить пиролизную установку, снизить расход воды для пооизводства суспензии, использовать дл повышения теплотворности синтетической Суспензии низкокачественные смолы, подсмольную воду пиролиза.

Пример . Высущенный и нагретый до пылевидный канско-ачинский уголь (зольностью 9,6%, крупностью-остаток на сите 100 микрон .- 20% на установке производительностью 50 млн. т в год из бункера 3 подают в в камеру первой ступени, где за доли секунды прогревеиот до 330 С дымовы ми газами, не содержащими свободный кислород, поступающими из горелки 4 в количестве 200 кг на 1 т угля. Охлажденные дымовые газы из камеры 1 с температурой 350°С выводят через трубопровод 19 и после улавливания уноса передают в топку котла энергоблока.

Уголь при быстром нагреве (доли секунды) до 330°С в камере 1 практически не изменяется в составе, так как из него удаляется всего 20 кг пирогенетической воды, газа, и уноса. Из камеры 1 уголь подают дозатором в поток горячих дымовых raSoB, также не содержащих свободного кислорода, поступающих из горелки 5 в количестве 310 кг. на 1 т горючей массы. Уголь смешивают с потоком газа и перемещают в камеру второй ступени 2, где за 0, завершается поо- грев угля до 640 С и его термообработка (пиролиз), при котором образуются на 1 т органического вещества угля 120 кг смолы с температурой кипения 240°С и газового бензина, 530к koкcикa, 260 кг пиролизного газе, и 70 кг -пирогенетической воды, содержащей 4,5% водорастворимых фенолов и других органических соединений.

Состав пиролизного газа: Hj. S 27%; СО 12,2%; Н. 22,3% СН, 29,2%; С,Н 5,6%; N2 3,5%.

Для получения коксико-смоло-водной суспензии из 530 кг коксика перед охлаждением газовзвеси отбирают 180 кг горячего коксикй, а 350 кг коксика вместе с парогазовой смесью охлаждают до 160°С, а затем дополуительно охлаждают до 40°С. В результате получают .коксико-смоло-водную суспензию, содержащую 350 кг коксика 70 кг пирогенетической воды, 72 кг смолы и 278 кг охлаждающей воды. Общее количество суспензии 700 кг, из них 40% воды.

Теплотворность полученной суспензии 4000 ккал/кг.

Полученная теплотворность выше,че теплотворность .пульпы на 800 ккал/кг (25%) и на 500 ккал/кг выше теплотворности натурального угля (14%).

При отборе большего количества косика можно получить теплотворность суспензии 5000 ккал/кг и выше.

Формула изобретения

1.Способ термической переработки твердого топлива, например, ,бурого угля, включающий двухступенчатый пиролиз исходного угля в вихревых камерах с образованием газовзвеси, состоящей из коксика и парогазовых продуктов, охлаждение газовзвеси до 140ЗбО С при непосредственном контакте

с охлаждающим агентом и отбор части готового коксика, отличающ и и с я тем, что, с целью упрошения технологии, повышения теплотворности и снижения стоимости и транспота получаемых продуктов, газовзвесь дополнительно охлаждают до 20-80 С с образованием коксико-смоло-водной суспензии.

2.Способ по п.1, отличающий с я тем, что, с целью регулирования теплотворности суспензии,

из газовзвеси перед охлаждением отбирают 15-60 вес.% от содержания коксика в газовзвеси.

Источники информации, принятые во внимание при экспертизе

1. Ушаков С.С. Технико-экономические проблемы транспорта топлива, М., 1972.

2,Авторское свидетельство СССР

№ 335267, кл. С 10 В 49/02, 17.07,68.

3.Авторское Свидетельство СССР

по заявке № 2074331, кл. С 10 В 49/02, 12.11.74 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки пылевидного твердого топлива и установка для его осуществления | 1974 |

|

SU767173A1 |

| Способ термической переработки пылевидного твердого топлива | 1976 |

|

SU1120009A1 |

| Способ термообработки пылевидного твердого топлива и установка для его осуществления | 1973 |

|

SU765338A1 |

| ПЛАЗМОТЕРМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ УГЛЯ В СИНТЕЗ-ГАЗ | 1993 |

|

RU2047650C1 |

| Способ термической переработки пыле-ВидНОгО ТВЕРдОгО ТОплиВА | 1976 |

|

SU850649A1 |

| Способ пиролиза твердого топлива | 1972 |

|

SU767172A1 |

| ьиьСОЮЗНАЯ | 1973 |

|

SU372244A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТОПЛИВ | 1997 |

|

RU2118979C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340650C1 |

П

Авторы

Даты

1981-01-23—Публикация

1974-11-25—Подача